現代の自動車には多くの電子部品が使用されており、電子制御システムの数は250を超えることもあります。車を運転していると、バッフルの下や電源制御装置の周辺、車内のコックピット、あるいはハンドル付近など、あらゆる場所で電子制御システムを目にすることができます。

自動車用エレクトロニクスに関して言えば、電気デバイスと電子デバイスの両方が極めて複雑な構造を有している。自動車用電子システムは、可能な限り最大限の技術仕様を提供しなければならず、また、自動車用途が過酷な環境下で使用される結果として、すべての自動車用アプリケーションが試験にさらされるため、拡張ストレス試験および信頼性試験の手順に合格しなければならない。したがって、これら電子システムの技術要件および技術仕様は、低コストで高い信頼性を得るという考え方によって決定されており、そのため一般的なリジッドPCB(プリント配線板)よりもはるかに厳しい要求が課される。PCB間の相互接続を実現しなければならず、さらに周辺機器とも接続する必要があるが、これらは通常のケーブルや電線、フラットケーブル、ジャンパ、コネクタなどの適用によって実現できる。しかしながら、拡張信頼性試験、ストレス試験および実際の走行試験の過程においては、電気的故障を引き起こすのはたいてい、品質の低いはんだ接合部やコネクタである。

自動車におけるフレックスリジッドPCB適用の利点

最初の段落で述べられた問題をうまく解決するためにはフレックスリジッドPCBコネクタおよびはんだ接合部の数を削減するために適用されており、20年以上にわたってこれに準拠してきました。フレックスリジッドPCBが自動車システムに適用されることで、次のような利点が得られます。

・製品の品質と信頼性の明らかな向上

自動車にフレックスリジッドPCBを適用することで、コネクタやはんだ接合部を削減でき、それにより電気的故障を引き起こす潜在的なリスクを低減できます。コネクタやはんだ接合部の削減に伴い、自動車用電子制御システムの性能と信頼性は比例して向上します。

・製造工程の縮小によるコスト削減

フレックスリジッドPCBを適用すると、テープケーブルのはんだ付けや組立用コネクタが不要になり、コストを削減できます。結局のところ、あらゆる製造工程の実装には高いコストがかかります。

・保全の簡素化および削減

フレックス・リジッド自動車用PCB2つ以上の剛性材料と1つ以上の柔軟材料で構成されており、剛性部は柔軟材料の適用によって互いに接続されています。各リジッドフレックス回路は、より小さなパッケージに正確に組み込むことができるため、多くの管理および保守作業が不要になります。

・デザイナーおよび組立の自由度向上

フレックスリジッド回路の設計者は、リジッド基板のレイアウトにのみ責任を負います。フレックス部については、接続を導くことだけを行えばよく、自由に固定したり、吊り下げたり、折り重ねたりすることが可能であり、これにより設計および組立作業が大幅に容易になります。

現在までのところ、現行の市場には2種類のフレックスリジッドPCBが存在します。

a. セミフレキシブルPCBセミフレックスPCBのフレキシブル部は薄いFR-4材料で構成されており、わずかな屈曲性のみが求められる実装に特に適しています。さらに、セミフレキシブルPCBは低コスト化にもつながります。

b. 多層フレキシブルPCB・ポリイミド(PI)材料で作られた多層フレキシブルPCBは、高い動的柔軟性が求められる用途で優れた性能を発揮します。PI層はリジッドフレックスPCBの内部リジッド部へと拡張できるため、多層フレックス基板は、徐々に変化する動的な柔軟性が求められる用途により適しています。

多層フレキシブルPCB

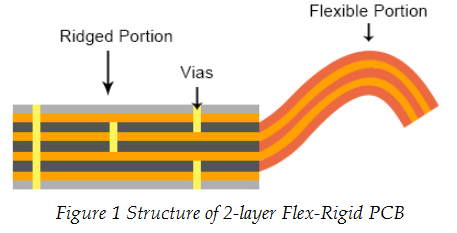

フレックスリジッドPCBのフレキシブル部がフレキシブルPI銅箔材料で構成されている場合、それは多層フレキシブルPCBのカテゴリに属します。従来型フレックスリジッドPCBの一種である多層フレキシブルPCBは、30年以上にわたって活用されています。多層フレキシブルPCBは、リジッド基材とフレキシブル基材を積層したハイブリッド構造を特徴としており、電気導体間の接続は、リジッド材料とフレキシブル材料の両方を貫通する電解めっきビアによって実現されます。下の図1は、2層フレックスリジッド回路基板の構造を示しています。

図1に従うと、フレキシブル基板材料は一般的なPI銅箔材料に依存しており、フレキシブル部だけでなく、すべてのリジッド部も覆っていると結論づけることができる。しかし、選択された部分にPI銅箔の一部構造を配置することも、同等に有効である。選択部分にフレキシブルPI銅箔を用いると製造の複雑さが増大するため、この方法が用いられることは一般的にほとんどない。

多層フレキシブルPCBに関しては、Z軸方向の接着剤は比較的高いCTE(熱膨張係数)を有するため、ストレス試験や熱衝撃試験の際に、電解めっきビアに機械的損傷を引き起こす可能性があります。したがって、自動車用PCBでより高い耐熱信頼性が求められる場合、電解めっきビアは通常リジッド部に設けられるため、リジッド部内でフレキシブル基材およびカバーレイを使用しないことが必須となります。

さらに、温度信頼性の問題は、通常のFR4の接着剤およびノーフロー・プリプレグに関して考慮する必要があります。というのも、FR4プリプレグもまた、高いCTEを有する一種の基板材料であるためです。通常のFR4のノーフロー・プリプレグは、105°CのTgを特徴としており、これは従来のFR4プリプレグよりも約30°C低くなっています。

硬質基板材料として使用されるFR4材料を除き、高Tg材料、ハロゲンフリー材料、さらには高周波材料を含め、ほとんどあらゆる種類の硬質材料を多層フレキシブルPCBに適用することができます。

フレックスリジッドPCB用の柔軟材料の大部分は、接着剤付きPIまたは、より優れた性能を持つ接着剤なしPIが使用されている。それにもかかわらず、PENおよびPET材料も、単純で非対称なフレックスリジッド回路基板構造に使用することができる。LCP(液晶ポリマー)材料は、高信頼性設計および高速信号伝送設計に適した、接着剤なしの最適なフレキシブル材料と見なすことができる。PIは吸湿性が高いため、使用前にベーキングして湿気を除去することが推奨される。しかし、基材としてLCPを用いた多層フレックスPCBは、ベーキングを必要としない。

フレックスリジッドPCBに関して言えば、マルチフレックス回路により、複数のフレキシブル層を同時に利用することができます。回路の複雑な相互接続が一体的に設計されているため、繰り返し製造が可能であり、ケーブルやワイヤ接続よりも有利です。したがって、特性インピーダンスを制御した信号伝送線路設計を実装することで、同軸ケーブルを置き換えることができます。

セミフレキシブルPCB

セミフレキシブルPCBは、連続的な屈曲動作を前提としていません。実際、多くの用途において、フレックスリジッドPCBのフレキシブル部は、組立、リワーク、保守の際など、わずかな回数しか曲げ動作を行いません。そのため、このような用途では、PIのような高価なフレキシブル材料は必ずしも必要ではなく、十分に曲げ可能な材料を用いれば足り、コストも削減できます。セミフレキシブルPCBは、多層ラミネーションに従来の基材を利用できるため、異なる材料を一緒にラミネートすることを避けられ、内部熱応力を最小限に抑えることができます。フレキシブルな特性を得るための最適な方法は、従来のFR4基材を、曲げ可能な程度まで薄くすることにあります。もちろん、別の方法として、フレキシブル部の厚みを選択的に薄くするという手段もあります。

セミフレキシブルPCBは、従来の両面PCBおよび多層PCBと同じ製造技術を適用して製造されます。フレキシブル部分の薄型化は、ミリングによって行うことができます。さらに、セミフレキシブルPCBは、柔軟性に関する製造工程が追加されている点を除き、従来のPCBと類似した製造技術を用いて製造されます。

コスト効率の高いフレックスリジッドPCB製造のニーズについては、PCBCartまでお問い合わせください

PCBCartは2005年より、リジッドフレックスプリント基板の製造サービスを提供しています。お客様のご要望のリードタイムとご予算内で、十分な機能を備えたプリント基板を製造するために必要な条件をすべて備えています。お気軽にお問い合わせフレックスリジッドPCBの製造および実装に関するご要望についてご相談いただくか、下のボタンをクリックしてPCBのお見積もりをご依頼ください。

フレキシブルPCBのお見積りを依頼する

役立つリソース

•フレックスリジッドプリント回路基板の用途

•フレキシブルおよびフレキリジッドPCBで組立を効率化し、信頼性を向上させる

•PCBCartのフレックスリジッドPCB製造サービス

•PCBCartはフレックスリジッドPCBアセンブリサービスを提供します

•自動車産業向けPCBの用途と種類