チップマウンタ、またはチップシュータは、SMT(表面実装技術)組立ラインの自動化度および製造効率を決定するうえで重要な役割を果たす。マウンタの実装効率は SMT 組立ラインの製造効率と密接に関連しているため、チップマウンタの実装効率を向上させることは、実際的にも必要かつ有用である。マウンタの実装効率の向上は、部品フィーダベースの位置割り当てや部品実装順序など、一連の課題の解決に依存している。広く使用されているマルチヘッドガントリー型マウンタであるチップマウンタ SM421 に着目し、本稿では部品フィーダの位置割り当てと実装順序を検討し、実装技術に関するいくつかの最適化手法を提示する。

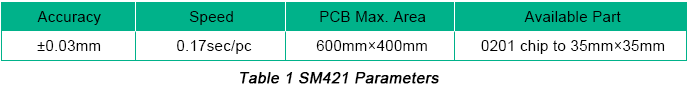

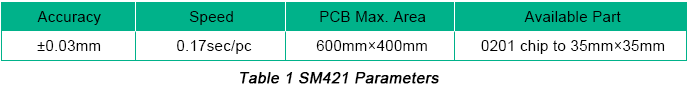

中速実装が可能なチップマウンタとして、SM421 は 6 連装ヘッドを採用しており、部品フィーダーステーションには最大 120 種類の部品パッケージを搭載できます。SM421 マウンタの具体的なパラメータは、次の表にまとめられます。

その実行プロセスには、次の段階が含まれます。

a. SMB(表面実装基板)はコンベアベルトによって所定の位置まで搬送され、固定されます。

b. マウンティングヘッドは、ピックアップする部品の種類に応じて適切なノズルを選択する。

c. マウンティングヘッドが部品フィーダーベースのある対応位置へ移動し、ノズルが部品をピックアップする。

d. コンポーネントの外観画像によって認識された後、コンポーネントは規定された位置にSMB上へ配置されます。

e. b から d までの手順は、コンポーネントのマウントが完了するまで繰り返されます。

f. SMBはコンベヤーベルトによって次の工程へ搬送される。

SM421 の実装効率に影響を与える要素

SM421 の構造および稼働プロセスの分析によると、実装効率に影響を与える主な要素には次のものが含まれる。

・マウントヘッドの移動速度

通常運転を行う前に、SM421 のマウントヘッドの移動速度をあらかじめ設定しておく必要がある。これは、周辺装置間を移動するマウントヘッドの速度を示すものである。速度は、部品のパッケージ、サイズ、品質などの要因に基づいて決定される。部品サイズは、ノズル交換による部品のずれや、真空吸着力不足によるノズルからの部品落下を防止するために、マウントヘッドの移動速度と反比例の関係にある。そのため、マウントヘッドの移動速度は制御されなければならない。部品の吸着および搭載の過程では加速または減速が必要であり、その度合いも部品パッケージによって決定されるため、同様に事前設定が必要である。

・コンポーネントフィーダーの位置とアカウント

マルチヘッドガントリー式マウンタでは、実装ヘッドをまず部品フィーダーベースの対応する位置まで移動させて、実装対象の部品を吸着し、その後実装位置まで移動させて実際の実装を行う必要がある。部品フィーダー位置と実装位置との距離は、実装時間に非常に大きな影響を与える。さらに、SMD(表面実装デバイス)の種類や実装数量も、部品フィーダーの配置およびフィーダー数に影響を及ぼす。特に、比較的大型の部品実装を要求する中小企業にとっては、フィーダーベースの合理的な配置がとりわけ重要である。加えて、各実装サイクルにおいて、6本のノズルによる部品吸着がマウンターヘッド間で均等になるようにすることで、ノズル交換回数を減らしつつ実装サイクル回数を最小化し、実装効率を向上させることができる。

・コンポーネントのマウント順序

各コンポーネントはそれぞれSMB上に固有の座標を持ち、実装後には実装ヘッドが複雑な経路を通過しなければなりません。コンポーネントごとの座標の違いに基づいて、適切なコンポーネント実装順序を設定することで、実装ヘッドの移動経路を最適化でき、ある程度、X-Y軸上での実装ヘッドの移動距離を削減することができます。その結果、SMB上での単位実装時間を短縮でき、多ヘッドガントリー式マウンタの実装効率を向上させることができます。

・ノズルの役割

適切なノズルは、実装予定の部品タイプに対応したマウンティングヘッドによりピックアップされる必要があります。SMB 全体の実装時間は、ノズルの配置位置と部品フィーダーとの距離に直接関係します。さらに、不十分な真空圧などノズル自体が持つ特性によっては、吸着性能が低下し、繰り返しの吸着動作が発生したり、部品の吸着に失敗したりする可能性があります。部品ごとに適用するノズル種類を最適化することは、ノズル交換時間の短縮に有効であり、ノズルの頻繁な交換を防ぐことで、実装効率の向上につながります。

・視覚系の影響

実際のチップ実装に先立ち、実装されるSMDは、設計ファイルに従ってデータベースに保存されている部品データとパッケージおよびサイズが適合していること、ならびに部品が高品質であることを保証するために、マウンタに属するビジュアルシステムによって生成された画像を用いて認識されなければならない。全体のプロセスは、画像取得、処理、および結果返却という以下のステップで構成される。画像認識に要する時間は、アルゴリズムの品質によって決定される。部品がシステムによって認識されない場合、実装不良が発生し、その部品は実装ヘッドによって廃棄される。一定数の部品が廃棄されると、マウンタはアラームを発し、その後チップマウンタは自動的に電源が切られる。

上記で述べた要素および SM421 の実際の状況を考慮すると、部品フィーダの配置順序や数量、部品実装順序などを調整することで最適化を行うことができ、その結果、実装時間を短縮しつつ実装効率を向上させることができる。

SM421による実装技術の最適化

・フィーダーベース上のコンポーネントフィーダー位置の決定

フィーダーベース上への部品フィーダの割り付けは、実装効率に影響を与える最も重要な要素の一つと見なされている。

ある部品実装シーケンスが与えられた場合、適切なフィーダ位置を設定することで、マウンタヘッドの吸着位置と実装位置との間の総移動距離を最小にし、かつ頻繁なノズル交換を回避することができる。

最適化のために、次の対策を講じることができます。

a. SMB の中心までの最小距離ルールとコンポーネント数の最大値ルールに基づき、最初のコンポーネントの配置はフィーダーベース上で決定されるべきである。

b. この種の部品の取り付け経路では、最適なルートに従う必要があります。

c. 最初のフィーダーでの部品の実装が正常に完了した後、同じ種類の部品については、最初のフィーダーで最後に実装された部品からの距離が最小となるものを選択する必要があります。この種類の部品は、周囲の部品の近くで、左から右へと並ぶ順序で配置されるべきです。実装パスを設計する際には、手順 b を参照として用います。

d. すべての部品が適切にフィーダーベース上に配置されるまで、手順2と3を繰り返します。

・部品実装の最適経路アルゴリズム

巡回セールスマン問題(TSP)は、軍事、地理情報、プロジェクト計画などの分野で広く応用されている典型的な組合せ問題である。また、道路交通管理、物流計画、製品生産の手配といった多くの実務的な問題を解決するためにも利用できる。本稿では、部品実装における最適な経路を提供するために TSP を用いる。

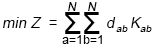

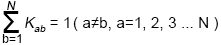

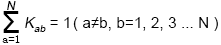

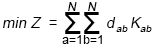

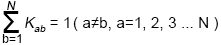

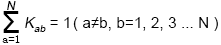

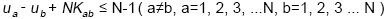

本稿の前半で述べたSM421の構造およびマウンタの実装動作手順に基づき、部品実装を最適化するためのTSP数学モデルを構築することができる。あるSMBに、実装すべき部品が一定数(N)個 {C 含まれているとする。1、C2、C3…CN} while dabCa の取り付け位置と C のフィーダーベースとの間の距離を示しますb整数型の変種は K と定義されるab. K の場合ab1 に等しい場合、C から移行することが可能であることを示していますaCのフィーダーベースへのコンポーネントbそれ以外の場合、K の値はabは 0 である。TSP に基づいて構築された数学モデルには、次のものが含まれる。

①

②

③

④

これらのモデルの中で、u私マウントされたコンポーネントの順序を示します(私=1、2、3…N)であり、連続的に変更することができる。式①は部品実装の最短経路として定義される。式②は部品Cを示す。a特徴:ワンタイムマウント;式③はコンポーネントCを示すb一度だけの取り付けを特徴としています。その結果、式②および③により、各コンポーネントが一度だけの取り付けであることが保証されます。

TSP には多くの最適化解法アルゴリズムが含まれている。一つのタイプは伝統的アルゴリズムに属し、さらに厳密アルゴリズムと近似最適アルゴリズムに分類できる。もう一つのタイプは、焼きなましアルゴリズム、アントコロニーアルゴリズム、遺伝的アルゴリズムを含む知能アルゴリズムに属する。本稿の残りの部分では、アントコロニーアルゴリズムを適用する。

コンポーネント実装パスの最適化は、以下の設計上の考慮事項を伴う、最適化されたアントコロニーアルゴリズムによって実現できる。

a. 1 次元配列とフェロモン 1 次元配列を、基板上で最後に実装した部品の位置と次に実装する部品のフィーダとの間の距離を保存することを目的として設定する。フェロモンの初期値は 1 に設定する。

b. 最初のアリは、ある部品の実装位置からランダムに出発し、状態遷移確率に従って次の部品のフィーダ位置を見つける。その後、その実装位置へ移動し、同じ方法で次の部品のフィーダ位置を見つけることを、すべての部品の実装が完了するまで繰り返す。

c. 2匹目のアリは、すべてのアリがすべての部品の実装位置の探索を完了するまで、手順bに基づいてすべての部品の実装経路を探索する。

d. フェロモンは一度追加されたら探索時間に応じて更新され、最適経路は保存されるべきである。

e. すべてのアリは、最適経路が保存された状態で、ステップaからステップdに従って2回目の探索を行う。

f. 2つの最適な経路を比較し、より優れた方を選択する。

g. その後、設定された探索時間に基づいてリサイクルが実行され、最終的な最適経路が出力されます。

プロジェクトにおける実践的な応用

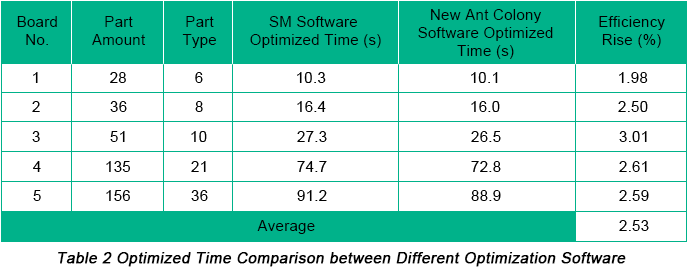

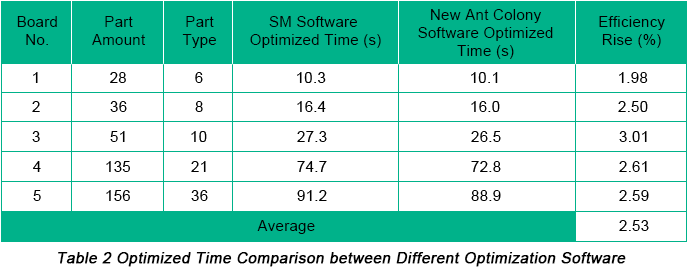

この実験は、所属するSMT組立工場で実施されるPCBCart対象として15種類のプリント基板(PCB)が選定される。これらの基板は、最適化されたアントコロニーアルゴリズムのソフトウェアと、SM421チップマウンタに搭載された専用ソフトウェアによって実装が行われ、その結果が比較される。それらの比較結果は、以下の表2に要約されている。

この表に基づくと、最適化されたアリコロニーアルゴリズムを用いたソフトウェアでは、部品実装に要する時間が短縮され、実装効率が2.53%向上していると結論づけることができる。この手法の合理性と有効性は十分に実証されている。

本稿では、SM421チップマウンタを研究対象として、チップマウンタの実装効率に影響を与える要素を分析し、実装技術の最適化数理モデルを検討するとともに、改良型アントコロニーアルゴリズムを適用することで実装技術の最適化問題を解決する。したがって、改良型アントコロニーアルゴリズムの適用により実装効率が向上し、コストおよび信頼性の面で利益がもたらされる。