SMT(表面実装技術)実装は、電子製品における性能と効率の面で、主要な電子機器製造技術となっています。高い信頼性が保証されていることから、低コストはOEM(相手先ブランド製造業者)が考慮しなければならない第二の重要要素とみなすことができます。

SMT組立プロセスは非常に多くの工程から成り立っており、それぞれの工程が最終製品の品質に寄与しています。さらに、各製造工程に生じるいかなる変更も、大きなコスト変動を引き起こす可能性があります。したがって、SMT組立プロセスを十分に理解することは本質的に有益であり、性能を犠牲にすることなくコスト削減を実現する近道でもあります。

一般的に、SMT実装プロセスには主に次の工程が含まれます。はんだペースト印刷、はんだペースト検査(SPI)、チップ実装、目視検査、リフローはんだ付け、AOI、目視検査、ICT(インサーキットテスト)、機能検査、基板分割などです。また、全体のプロセスを十分に理解することで、生産コストの削減に役立ちます。

ステップ#1:はんだペースト印刷

SMT組立は、部品がはんだ付けされるパッド上に適切な量のはんだペーストを載せることを目的とした、はんだペースト印刷から始まります。はんだペースト印刷の品質は、主にはんだペーストの状態、スクレイピング角度、およびスクレイピング速度という3つの要素によって決まります。

はんだペーストが適切に保管・使用されない限り、SMT 実装基板によって高品質を得ることは決してできません。はんだペーストは低温を保つために冷蔵庫で保管する必要があり、SMT 生産ラインで使用する前に室温まで戻さなければなりません。さらに、開封後のはんだペーストは 2 時間以内に使い切る必要があります。はんだペーストの状態に加えて、はんだ印刷機のパラメータも適切に設定しなければなりません。特にスクレイピング角度と速度は、パッド上に残るはんだ量と密接に関係しているため、正しく設定することが重要です。

ステップ2:はんだペースト検査(SPI)

はんだペースト検査自体は、コストを削減するための任意の手段であり、その方が望ましいからです今すぐはんだ不良を減らしておくことは、後でそれらを見つけるよりも重要ですSMT組立工程においてSPIは必須の工程ではありませんが、導入することで製造コストの削減や製品品質の向上に役立ちます。結局のところ、SMT組立における欠陥のほとんどははんだペースト印刷に起因しており、それらを初期段階で発見・対処できれば、製造の後工程で欠陥につながる可能性のあるリスクを低減、あるいは排除することができます。SPI装置には2Dタイプと3Dタイプの2種類があります。PCBCartは、より良い検査サービスをお客様に提供するため、工場内に3D SPI装置を保有しています。

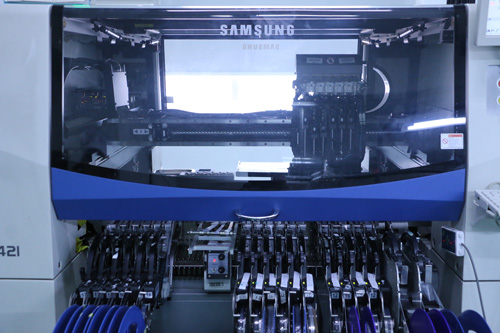

ステップ3:チップ実装

チップ実装は、SMT組立工程において中核的な役割を果たします。チップ実装は、主に速度と実装能力が異なるチップマウンタによって行われます。いくつかの小型部品は通常、高速チップマウンタによって実装され、これらの部品を迅速に配置して、パッド上のはんだペーストに素早く密着させることができます。

しかし、BGA、IC、コネクタなどの大型部品は通常、比較的低速で動作する多機能チップマウンタによって実装されます。これらの部品に関しては、位置合わせが重要になります。チップ実装前に位置合わせを行うためにはより多くの時間を要するため、多機能チップマウンタの速度は高速チップマウンタに比べてはるかに遅くなります。さらに、多機能チップマウンタで使用される部品の中には、サイズの制約により、テーピングリールではなくトレイやチューブを使用するものもあります。

ステップ4:目視検査+手作業による部品配置

チップ実装後、リフローはんだ付けに大きな欠陥がないことを確実にするために、外観検査を行う必要があります。この工程で主に確認すべき問題には、位置ずれや部品の欠落などが含まれます。リフローはんだ付けが一度完了してしまうと、これらの欠陥はPCB上に強固に固定されてしまうため、対処することが非常に困難になります。その結果、製品の信頼性は低下し、生産コストも上昇します。

一方で、この工程では、一部の大型部品やDIP部品、あるいは何らかの理由でチップマウンタでは実装できない部品など、いくつかの部品を手作業で直接実装することもできます。

ステップ#5:リフローはんだ付け

リフローはんだ付けの工程では、はんだペーストが溶融してIMC(Intermetallic Compound:金属間化合物)を生成し、部品の端子と基板を接続する。リフローはんだ付け工程で用いられる温度プロファイルには、予熱、昇温、リフロー、冷却が含まれる。鉛フリーはんだペースト SAC305 を例に取ると、その融点はおよそ 217℃であるため、リフロー炉の温度が 217℃ を超えない限り、はんだペーストは再溶融しない。さらに、リフロー炉の最高温度は 250℃ を超えてはならず、そうでないと、多くの部品がそのような高温に耐えられず、損傷してしまう可能性がある。

実際のところ、温度プロファイルの設定はリフローはんだ付けの品質を決定し、生産コストの削減にも役立ちます。したがって、その点を十分に理解している経験豊富なSMT実装業者をCM(受託製造業者)として見つけるほうが望ましいです。SMTはんだ付け品質に影響を与える要因と改善策これらすべての要素により、生産コストが削減されることになります。

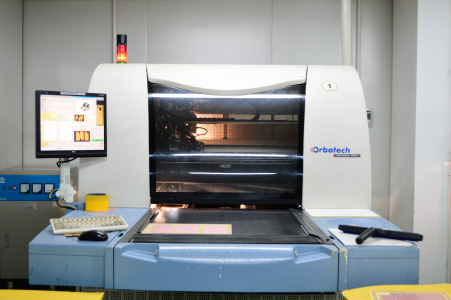

ステップ6:AOI(自動光学検査)

これまで、リフローはんだ付けの後に部品がPCBに固定されており、これはSMT実装に関する作業の本質的な部分が完了したことを意味します。

しかし、十分なテストと検査が行われない限り、組み立てられた基板を最終製品に直接使用することは決してできません。

はんだ接合部の性能は、~の適用によって検査することができます。AOI墓石、立ち部品、部品欠落、位置ずれ、方向不良、ブリッジ、はんだ未充填などの欠陥を検出できるものです。

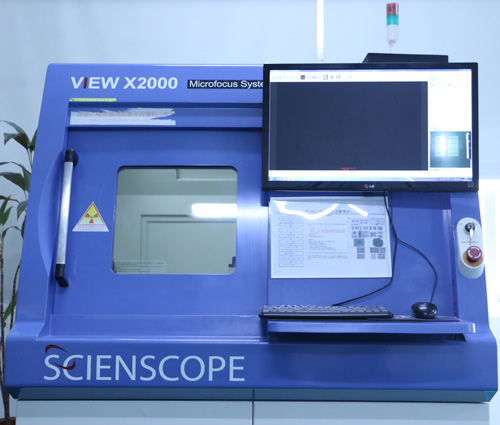

ステップ#7:AXI(自動X線検査)

X線検査AOI を補完する検査手段であり、一部の欠陥をより明確かつ直接的に示すことができます。リフローはんだ付け後に必ず実施しなければならない検査というわけではありません。しかし、SMT 実装業者が製品の品質と信頼性をより重視するのであれば、より高い効率を達成するために、厳格な要求を持つ一部 OEM のニーズを満たす手段として、X 線検査装置は必ず導入されることになります。

ステップ#8:ICT または機能テスト

ICT の目的は、回路内にオープンおよびショートが存在するかどうかを検査し、抵抗、容量、インダクタンスを測定することで一部の部品の欠陥を明らかにすることです。その結果、リフローはんだ付け後も高い性能を確保するために、部品が検査されます。

ファンクションテストは ICT を補完するものであり、ICT はベアボード上のオープンおよびショートのみを検査できる一方で、実装済み PCB の機能を検査することはできません。したがって、最終製品の高い信頼性を維持するためには、実装済み PCB の機能をファンクションテストによって検査する必要があります。

今なら最大800ドル割引があなたを待っています

役立つリソース:

•PCB組立サービス

•試作PCB組立サービス

•少量生産PCB実装(HMLV)サービス

•高ボリュームPCB組立サービス

•フルターンキーPCBアセンブリサービス