As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

PCBCart タイ工場—生産に向けて万全の体制! 詳しく見る

BGA実装能力

| 能力 | 標準 |

|---|---|

| BGAの種類 |

- プラスチックラミネートBGA(PBGA) - テープボールグリッドアレイ(TBGA) - セラミックボールグリッドアレイ(CBGA) - フリップチップ・ボールグリッドアレイ(FCBGA) - 強化ボールグリッドアレイ(EBGA) - マイクロBGA - パッケージ・オン・パッケージ(PoP) - チップスケールパッケージ(CSP) - ウェハレベルチップスケールパッケージ(WLCSP) |

| BGA CSP |

パッケージ寸法:5mm × 5mm から 45mm × 45mm まで 最小はんだボールピッチ:0.3 mm/0.5 mm 最小はんだボール径:0.15 mm/0.25 mm 最小はんだボール高さ:0.25mm |

| チップパッケージ |

BGA/LGA/HDA/POP/uBGA/WLCSP/CSP |

| 品質保証 |

- 自動光学検査 - X線検査 - 機能テスト |

| BGAリワーク |

- PCBリボール - BGAサイトの変更 - 損傷または欠損したBGAパッドの修復 - コンポーネントの取り外しと交換 |

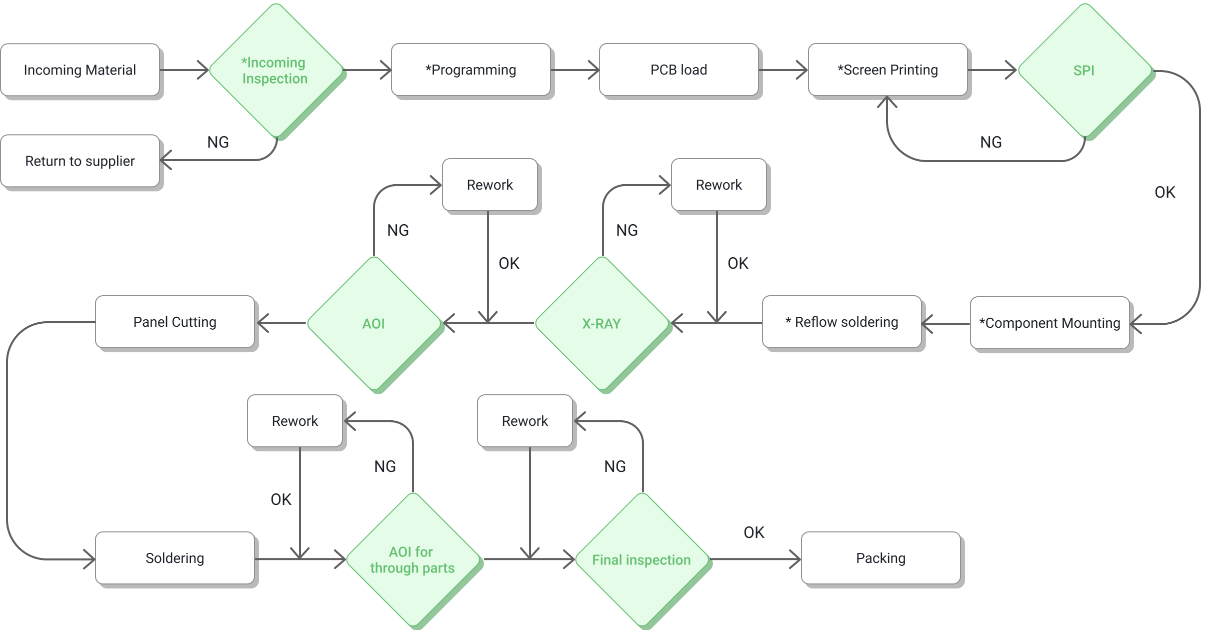

PCBCartにおけるBGA製品組立プロセス

PCBCartでは、BGA(ボール・グリッド・アレイ)コンポーネントの実装プロセスにおいて、精度と品質を最重視しています。材料が入荷した瞬間から、初期材料検査、精密なはんだ付け、綿密なテスト、安全な梱包に至るまで、すべての工程が業界標準に準拠し、お客様のニーズを満たすよう進められます。経験豊富な技術者が、先進技術と熟練した手法を駆使し、工程全体を通して厳格な品質チェックを行うことで、高性能かつ高信頼性のBGA製品を実現しています。PCBCartにお任せいただければ、設計を堅牢で信頼性の高いソリューションへと具現化し、あらゆるディテールまで完璧を追求します。

BGA製品生産における重要ポイントと管理

| プロセス | 重要なポイント | 制御方法 | 写真 |

|---|---|---|---|

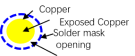

| PCB設計 |

1. パッド設計 2. 残留銅率 3. 高Tg基板 4. レイアウト方法 5. 表面仕上げ 6. 鉛入りまたは鉛フリー |

1. 参照IPC仕様書 2. 部品仕様 3. ガーバーファイルのレビュー 4. DFMチェック(基板端から30mm) 5. パッドサイズ:BGAパッド 0.8~1.2 6. パッドタイプ:NSMD 7. レイアウト、スタンピングホールの設計 8. 残留銅率 ≤15% |

NON はんだ付け マスク定義済み

ソルダーマスク定義 (非推奨) |

| 生産性レビュー |

1. パッドの設計が妥当かどうか 2. 部品同士が干渉しているかどうか 3. レイアウトを確認する 4. BOMを確認する 5. ピックアンドプレースファイルを確認する 6. 特別工程を確認する |

1. DFMソフトウェア&PCB設計仕様 2. Output DFM reports and suggestions 3. レイアウトを提案する 4. 極性確認 5. システム制御 6. List of ESD sensitive components 7. Temperature specification list of parts |

DFM チェック softwarer

不合理なデザイン ビアは未充填であり plated in the pad |

| PCB製造 |

1. PCB仕様の確認 2. PCB製造能力 3. PCBプロセスとパラメータを定義する 4. 生産データ文書 5. テストおよび包装保護 |

1. DFMソフトウェア&PCB設計仕様 2. DFMレポートを出力し、EQを提案する 3. 顧客と連絡を取り、異常を確認する 4. Make manufacturing order 5. CAMデータ作成 6. PCB製造 7. QC、FQC、AOI 8. テストおよび最終検査 9. 梱包 |

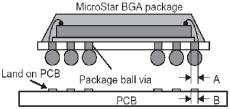

A = パッケージ上のビアパッド B = PCB上のランドパッド |

| 受入材料と保管 |

1. 数量とバッチ 2. パッケージング 3. 品質検査 4. 保管条件 5. チップ材質の摩耗 |

1. バーコードとシステム制御 2. 焼成して真空包装 3. 欠陥のあるDMR 4. オーブンのパラメーター 5. ベイク記録 6. 給餌確認記録 7. ESD管理 |

焼く

真空パッケージ |

| ステンシルと治具 |

1. ステンシルの厚さ 2. ステンシルの開口モード 3. 幅厚比 4. ステンシル製造工程 5. SMT治具 |

1. 最終的な開口ステンシルファイルを確認する 2. ステンシル開口仕様 3. テンション確認 4. 孔壁観察 5. システムログ記録 6. IPC-7521仕様 |

ステンシル確認 |

| 生産体制 |

1. BOMとSOPを確認する 2. Confirm the moisture sensitive components 3. PCBがベーキングされているか確認する 4. キー素材の梱包方法 5. ESD保護と温湿度管理 6. 生産要件 7. 材料精度 |

1. MESプロセス制御&オンラインSOP 2. 静電接地、静電リストバンド 3. 特殊工程マーク 4. ベーキングシステム記録 5. 給餌リストおよび温湿度スポットチェックリスト 6. 数量の一覧 7. 主要な統制プロパガンダ |

ESD 静電ゲート

人的なESD(静電気放電)保護 |

| Printing |

1. 印刷のパラメーター 2. PCBフロー方向 3. はんだペーストの選定 4. はんだペースト背面温度 5. 設備の安定性 6. 5S |

1. SPIモニタリング 2. 治具の使用をサポート 3. 印刷パラメーター確認 4. はんだペーストMES管理 5. プロセスシステム制御 6. 最初の記事の確認 7. PCB ロット &パッケージ &数量 8. 基板ボックス輸送 |

100%SPI

はんだの3Dイメージング |

| Parts Mounting |

1. Mounting parameter 2. Program version 3. ESD と温度および湿度 4. Correct material 5. Nozzle use 6. Transfer board 7. Time management |

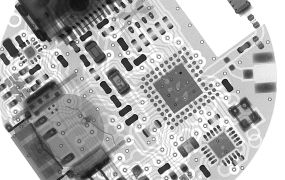

1. Feeding list (Nozzle,Feeder) 2. 品質および生産検査資料 3. 設備の抜き取り検査 4. 伝送ボード速度設定 5. X線による確認 6. 静電リング、静電手袋、イオンエアガン 7. 三者(生産、技術、品質)による初回品確認 8. MES制御 9. SOPと5S管理 10. はんだペースト基板の製造時間 ≤ 2時間 |

High precision mounting machine

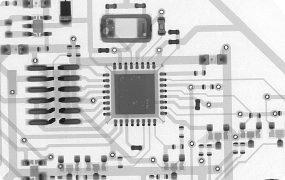

X-ray inspection machine

最初の記事の確認 |

| Soldering (reflow + selective soldering) |

1. Furnace temperature parameters 2. 酸素含有量 ≤7000PPM 3. Temperature measurement plate&furnace temperature curve 4. 装置温度ゾーン ≥10、窒素 5. The welding appearance conforms to IPC Class iii 6. バブル ≤25% 7. はんだ上昇高さ ≥75% 8. スルーホール部品を溶接することを選択する 9. ESD・温度・湿度制御 |

1. 温度測定プレート(BGAはんだ接合部位置) 2. 温度測定点の一様な分布 3. 測定された炉温度曲線 4. 酸素含有量リアルタイム監視 5. 印刷からリフローはんだ付けまでの時間(片面 ≤4H、両面 ≤12H) 6. 仕様に基づいて最高温度を設定する 7. ボードの方向 8. 滑らかなコンベヤーベルト 9. はんだペースト仕様 10. 最初の記事の確認 11. X線検査 12. AOIチェック 13. AGVハンドリング 14. 特別トレー 15. 選択はんだ付けパラメータ |

12温度ゾーン窒素リフロー炉

X線検査

BGA温度測定ポイント

選択はんだ付け

AGV車両の搬送 |

| Washing |

1. Solvent selection 2. Cleaning parameters 3. Concentration detection 4. Baking parameters 5. Cleaning quality 6. ESD・温度・湿度管理 7. 運ぶ |

1. 治具の清掃および治具の受け入れ 2. SOPはパラメータの運用モードを定義する 3. 検査および工程記録 4. システムログ記録 5. 表面イオン濃度試験 6. 最初の記事の確認 7. 比抵抗検出 8. ZESTRONA201 9. 洗浄後のベーキング時間 > 8時間(75℃) 10. AGVワークショップ 11. 静電防護 12. 特別トレー |

洗い場

抵抗率モニタリング |

| Inspection |

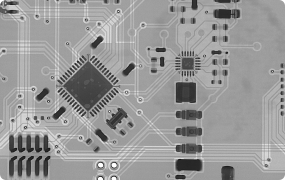

1. AOlプログラム 2. SOPとプロセス管理 3. 総合検査&FQC検査 4. ESD・温度・湿度制御 5. 運ぶ |

1. 100%合格-SMT 3D AOI 2. DIPプラグインAOIの100%合格 3. 100%全数検査 4. 100%品質検査 5. AGV車両による搬送 6. 設備および要員の静電気保護 7. 特別トレー 8. システム制御 9. 完成品検査報告書 |

3D AOI |

| 梱包 |

1. 応力<400 μひずみ 2. 製品の衝突防止保護 3. ESD・温度・湿度制御 4. バリや粉塵 5. 数量 |

1. ミーリングカッター用スプリッター 2. 特別トレー 3. 静電バッグ、乾燥剤 4. ほこり掃除 5. バーコード&ラベルコントロール 6. システム制御 |

基板分割機

分割ストレス(最大92マイクロひずみ)

梱包(耐損傷・帯電防止) |

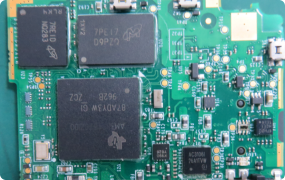

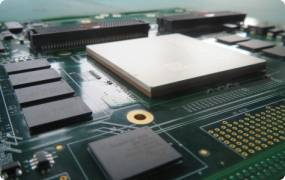

当社のBGA実装製品ショーケース

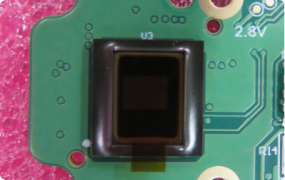

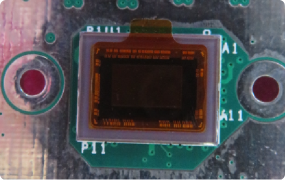

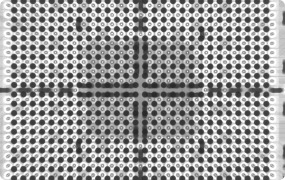

BGA(イメージセンサー)

BGA(イメージセンサー)

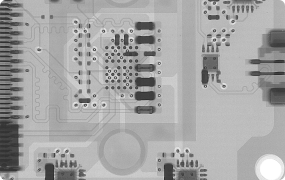

WLCSP(コントローラー+ストレージ)

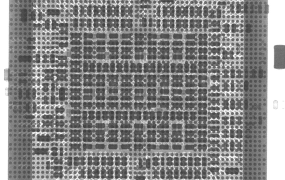

FPGA(プログラマブルデバイス)

FPGA & FC-BGA(プログラマブルデバイス+ストレージ)

FPGA(プログラマブルデバイス+ストレージ)

なぜPCBCartのBGA実装サービスを選ぶのか?

規格主導の卓越性:あらゆる設計および組立工程が、IPCの基準に準拠しています。

規格主導の卓越性:あらゆる設計および組立工程が、IPCの基準に準拠しています。

欠陥防止:レイアウトやプロセスを事前に最適化し、ゼロ不良を実現します。

欠陥防止:レイアウトやプロセスを事前に最適化し、ゼロ不良を実現します。

エンドツーエンドのコンプライアンス:設計から納品まで、お客様の技術要件および品質要件の順守を保証します。

エンドツーエンドのコンプライアンス:設計から納品まで、お客様の技術要件および品質要件の順守を保証します。

これらの規格を統合することで、PCBCart は先端アプリケーションの要求に応える、堅牢で高歩留まりな BGA 実装を実現しています。お客様の設計を、信頼性が高く業界規格に準拠したソリューションへと具現化いたします。

98.5%

合格率1

時間の経過99%

満足