Prestasi terma telah menjadi kebimbangan utama bagi jurutera dalam reka bentuk dan fabrikasi PCB, dan bahan substrat PCB dengan kekonduksian terma yang tinggi memainkan peranan penting dalam meningkatkan prestasi terma PCB. Berdasarkan prinsip asas ini, artikel ini terutamanya memperkenalkan satu kaedah pembuatan untuk bahan substrat PCB dengan kekonduksian terma yang tinggi. Melalui eksperimen, dapat dibuktikan bahawa kekonduksian terma sekurang-kurangnya boleh mencapai 3w/m•k dengan penebatan yang sangat baik dan prestasi yang boleh dipercayai.

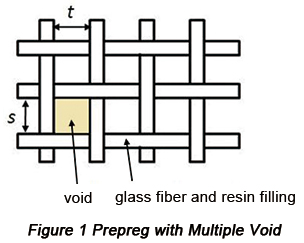

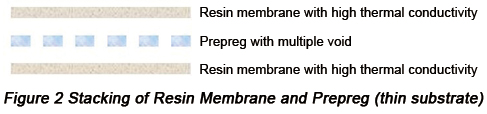

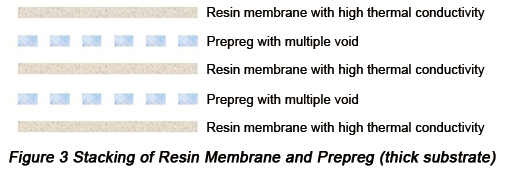

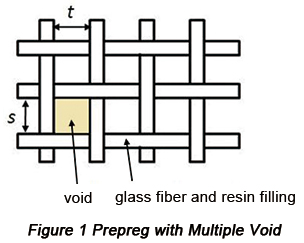

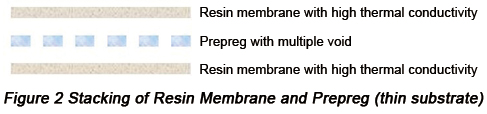

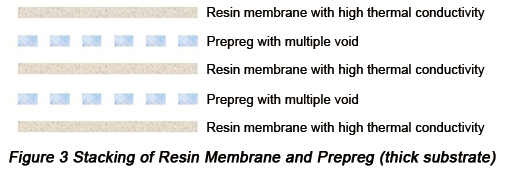

Kaedah pembuatan ini bagiBahan substrat PCBdengan kekonduksian terma yang tinggi bergantung pada susunan berselang-seli prepreg dengan pelbagai rongga dan membran resin dengan kekonduksian terma yang tinggi sebelum salutan kerajang kuprum. Dalam proses pemanasan dan penyusunan, rongga pada prepreg diisi dengan komposit resin berkekonduksian terma tinggi dan menjadi pejal supaya bahan substrat PCB dengan kekonduksian terma yang tinggi diperoleh dengan penebatan yang sangat baik serta prestasi dan kekuatan mekanikal substrat yang boleh dipercayai dikekalkan, seperti yang ditunjukkan dalam Rajah 1 hingga Rajah 3 di bawah.

• Prepreg substrat gentian kaca dengan pelbagai rongga

Berbilang rongga merujuk kepada hakikat bahawa terdapat rongga antara lusi dan pakan yang tidak dipenuhi oleh resin impregnasi, yang dipanggil nisbah rongga, seperti yang dinyatakan dalam formula (1):

X = Y/(s*t)

Dalam formula ini, X merujuk kepada nisbah keliangan; Y merujuk kepada kawasan yang dibentuk oleh lungsin dan pakan yang tidak diisi oleh resin;sdantmerujuk kepada panjang sisi.

Berdasarkan Formula (1) dan Rajah 1, dapat disimpulkan bahawa X perlu dibesarkan untuk meningkatkan kekonduksian terma dan nilainya biasanya 0.3 atau lebih serta adalah lebih baik jika nilainya mencapai 0.5 atau lebih, yang bergantung pada struktur tenunan kain gentian kaca dan juga berkaitan dengan teknologi impregnasi.

Sama ada kain gentian kaca atau kain gentian organik boleh digunakan dan bagi yang pertama, adalah lebih baik jika diameter gentian kaca berada dalam julat 6–9 μm.

Resin yang digunakan dengan cara impregnasi kain gentian kaca kebanyakannya adalah resin epoksi seperti resin epoksi jenis bisfenol A, resin epoksi jenis bisfenol F, resin epoksi jenis bisfenol S dan sebagainya. Dengan mengambil kira penambahbaikan prestasi ketahanan haba dan prestasi elektrik, resin epoksi jenis fenolik novolak, resin epoksi jenis bisfenol A novolak dan resin epoksi sikloalifatik boleh digunakan, dan untuk resin epoksi kalis api yang mengandungi bromin juga boleh digunakan. Resin-resin ini boleh digunakan secara berasingan atau digabungkan dua jenis atau lebih.

Agen pengawet untuk resin epoksi terutamanya terdiri daripada sebatian jenis fenol, sebatian jenis amina dan sebatian jenis ester sianat, yang boleh digunakan secara berasingan atau digabungkan dua jenis atau lebih. Jumlah penggunaannya biasanya 0.1% hingga 5% daripada jumlah keseluruhan resin.

Dalam eksperimen ini, agen pemangkin pengawetan yang digunakan terutamanya ialah 4-Metil-2-etilimidazol, 2-Etil-4-Metil 1-H-imidazol-1-propanenitril dan sebagainya, yang boleh digunakan secara berasingan atau digabungkan oleh dua atau lebih jenis. Jumlahnya secara amnya ialah 0.001% hingga 0.01% daripada jumlah keseluruhan sebatian resin.

Larutan resin sebenarnya ialah campuran resin epoksi, agen pengeras dan agen pemangkin, digabungkan dengan larutan organik, digunakan untuk mengimpregnasikan kain gentian kaca. Kain gentian kaca akan dikeringkan selama 2 hingga 15 minit pada suhu 120°C hingga 170°C selepas pengimpregnasian, menjadi prepreg dengan pelbagai rongga dengan ketebalan 0.04mm hingga 0.3mm. Kandungan resin prepreg ini secara amnya adalah melebihi 30%.

• Membran resin dengan kekonduksian terma yang tinggi

Ini ialah sejenis membran resin dengan pengisi tak organik yang mempunyai kekonduksian terma tinggi yang ditambah ke dalam termoset. Resin yang digunakan sebenarnya ialah sistem resin dan agen pengawet bagi prepreg dengan berbilang rongga. Pengisi tak organik mempunyai pelbagai kategori dan spesifikasi. Sebagai contoh, aluminium oksida (Al2O3) serbuk, serbuk nitrida aluminium (AlN), silikon dioksida (SiO2) serbuk, serbuk nitrida silikon (SiN) dan serbuk nitrida boron (BN) mempunyai kekonduksian terma yang tinggi dan pengisi organik dengan penebatan yang sangat baik juga boleh digunakan. Oksida aluminium (Al2O3serbuk sangat sesuai untuk digunakan dalam aspek ini dan rawatan pengoksidaan boleh dilaksanakan pada serbuk jika ia digunakan supaya lapisan oksida terbentuk pada permukaan zarah serbuk, yang bermanfaat untuk meningkatkan rintangan lembapan produk.

Untuk meningkatkan sifat ikatan antara pengisi tak organik dan resin organik, rawatan agen pengganding perlu dilaksanakan pada pengisi.

Bahan pengisi yang disebutkan di atas boleh digunakan secara berasingan atau bersama-sama. Dalam sebatian resin, jumlah bahan pengisi bukan organik yang digunakan adalah dalam julat 60% hingga 95%; lebih rendah daripada 60%, kesannya akan menjadi kurang ketara manakala lebih tinggi daripada 95%, pembentukan akan menjadi sukar dan prestasi produk tidak dapat dicapai.

Untuk mencampurkan berbilang komposit resin secara sekata, pengisar dan kilang bebola biasanya digunakan untuk pemprosesan.

Dengan campuran resin yang disalut pada kerajang logam atau membran plastik, membran resin dengan kekonduksian terma yang tinggi boleh diperoleh selepas pemanasan dan pengeringan, dengan ketebalan dalam julat dari 0.04mm hingga 0.3mm.

• Papan susun salutan kerajang kuprum dengan kekonduksian terma tinggi

Prareng kaca gentian dengan pelbagai rongga dan membran resin dengan kekonduksian terma tinggi disusun bertindih mengikut Rajah 2 dan 3 sebelum salutan kerajang kuprum. Penyusunan dijalankan selama 60 hingga 120 minit pada suhu 160°C hingga 180°C dan tekanan 2 hingga 4MPa.

Akhirnya, dengan papan bersalut kerajang kuprum yang mempunyai kekonduksian terma tinggi, prepreg kain gentian kaca dengan pelbagai rongga, membran resin berkekonduksian terma tinggi dan kerajang kuprum, PCB berbilang lapis dengan kekonduksian terma yang sangat tinggi boleh difabrikasi berdasarkan teknologi pembuatan PCB berbilang lapis.