Trend pengecilan produk elektronik membawa kepada struktur produk yang rumit, yang menggalakkan penggunaan meluas modul berbilang cip. Kemunculan modul teras merupakan cabaran baharu bagiSMT. Walau bagaimanapun, beberapa masalah seperti kimpalan palsu dan pemendapan elektrod timah berterusan timbul dalam pemuatan produk baharu disebabkan oleh skala besar substrat dan teori terma.

Kimpalan palsu merujuk kepada keadaan di mana lapisan timah tidak disadur sepenuhnya pada permukaan bahan kimpalan yang tidak dipasang tetap oleh timah, aloi logam tidak terbentuk antara permukaan kimpalan komponen dan PAD, tekanan berkemungkinan menyebabkan komponen menjadi longgar dan mengalami sentuhan yang lemah serta ketinggian minimum titik pematerian adalah lebih kecil daripada 25% daripada nilai gabungan ketinggian minimum titik pematerian ditambah ketinggian boleh dipateri.

Sebab biasa bagi kimpalan palsu termasuk kualiti pes timah yang buruk, komposisi fluks pematerian, lapisan pengoksidaan pada pin komponen, kemasan permukaan PAD yang buruk, tetapan parameter pematerian dan pematerian aliran semula yang tidak stabil.

• Analisis tentang punca masalah

a. Analisis pada substrat modul teras

Parameter utama yang menunjukkanBahan substrat PCBprestasi termasuk Tg (Suhu Peralihan Kaca), CTE (Pekali Pengembangan Terma) dan Td (Suhu Delaminasi).

Dalam peringkat awal pembangunan, FR-4 Tg150 (bahan >145) digunakan sebagai bahan substrat modul teras dan filem topeng pateri yang agak tebal menutupi bahagian bawah substrat. Dalam proses pematerian aliran semula, sedikit ubah bentuk lenturan berlaku akibat Tg yang rendah sehingga kebolehpercayaan pematerian berkurang dalam pematerian aliran semula kedua dengan berlakunya kimpalan palsu.

b. Analisis mengenai jumlah pes timah

Mengikut keperluan kerja biasa, ketebalan stensil hendaklah 0.13mm dan begitu juga ketebalan pes timah pada pad modul teras selepas percetakan. Oleh kerana modul teras mengalami ubah bentuk, kimpalan palsu dan kebolehpercayaan pematerian yang rendah dalam proses pematerian, produk berkemungkinan akan berdepan dengan risiko kualiti.

• Eksperimen penambahbaikan

a. Bahan substrat dan reka bentuk eksperimen

Bahan substrat ialah salah satu unsur paling penting yang mempengaruhi kebolehpercayaan produk. FR-4 Tg150 (bahan>145) dengan kos yang agak rendah digunakan dalam produk awal. Dalam pembangunan awal eksperimen, FR-4 Tg170 (bahan>175) digunakan sebagai pengganti FR-4 Tg150 (bahan>145) kerana kebolehpercayaannya yang agak tinggi.

Reka bentuk semula perlu dilaksanakan pada solder mask bahagian bawah substrat dengan mengurangkan ketebalan solder mask dan menambah baik kualiti bahan solder mask supaya kualiti solder mask terjamin dan kebolehpercayaan proses penyolderan aliran semula kedua tidak terjejas.

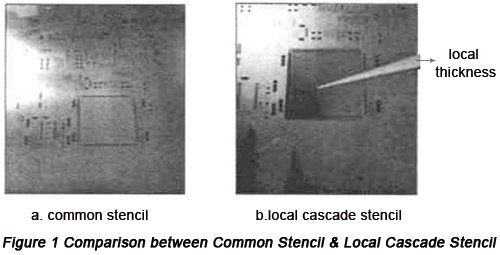

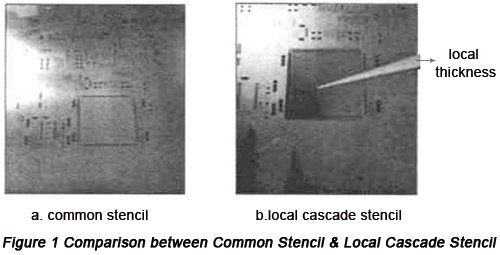

b. Reka bentuk eksperimen pada potongan stensil

Pada peringkat awal reka bentuk stensil, ketebalan stensil direka menjadi 0.13mm kerana komponen QFP dengan jarak pin 0.5mm pada PCB. Dalam proses pembuatan pertama, kimpalan palsu berlaku pada modul teras dengan ketebalan pes timah 0.13mm, berdasarkan itu ketebalan stensil ditingkatkan kepada ketebalan minimum reka bentuk stensil biasa iaitu 0.15mm. Dalam keadaan ini, nisbah lubang stensil dan lubang pembesaran luar ialah 1:1.2 dengan kualiti yang buruk masih jauh daripada diperbaiki. Dalam keadaan ini, hanya stensil lata khas boleh digunakan dalam eksperimen dan ketebalan stensil ditingkatkan kepada 0.3mm daripada 0.15mm asal supaya jumlah pencetakan pes timah pada pad pemasangan modul dapat dipastikan.

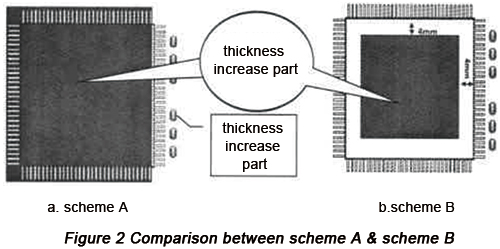

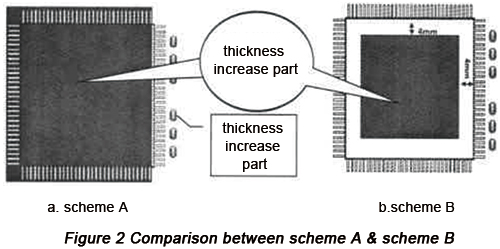

Pelbagai skema eksperimen digunakan semasa aplikasi stensil lata dan skema yang agak munasabah dipaparkan seperti berikut:

Dalam Skim A, ketebalan keseluruhan kawasan modul ditingkatkan sebanyak 0.3mm manakala ketebalan bahagian sisi yang mengandungi skala kecil kekal tidak berubah.

Dalam Skim B, kawasan dengan ketebalan yang perlu ditingkatkan adalah 4mm lebih kecil daripada dalam Skim A dan ketebalan ditingkatkan sebanyak 0.3mm dengan ketebalan lubang pad dikekalkan.

Selepas pengeluaran perintis dan perbandingan antara Skim A dan B, pemendapan elektrolit timah berterusan berlaku pada kedudukan pek perintang, berdasarkan hal ini dapat disimpulkan bahawa Skim B adalah lebih baik.

c. Eksperimen penambahbaikan kraf pembuatan

Sebelum memasuki ketuhar reflow, tugas pendispensan gel perlu dilaksanakan dan kedudukan boleh ditentukan dengan mengambil kira kesan pengerasan dan pengecutan gel, yang berfungsi untuk menetapkan modul litar supaya ubah bentuk dan anjakan substrat modul dapat dikurangkan dengan berkesan semasa pematerian.

• Keputusan eksperimen

Terima kasih kepada satu siri langkah penambahbaikan termasuk penambahbaikan reka bentuk stensil, pemilihan semula dan penentuan kedudukan bahan PCB serta penambahbaikan proses pembuatan, jumlah pes timah dan ketinggian pendakian timah dalam modul teras telah mencapaiPiawaian IPCdalam proses pematerian. Pecahan kecacatan proses modul teras telah banyak dikurangkan daripada 686PPM kepada 23PPM supaya kebolehpercayaan produk terjamin.

Data dalam jadual berikut paling tepat menunjukkan hasilnya.

|

Keputusan

|

Bahan substrat

|

Jumlah Pengeluaran

|

Bilangan

Mata ujian

|

Jenis kecacatan

|

Bilangan Kecacatan

|

Bilangan Keburukan

|

Pecahan rosak (PPM)

|

|

Keadaan Pengeluaran Perintis Awal

|

Tg150 |

50 |

43750 |

Kimpalan palsu modul teras |

20 |

20 |

457 |

| Elektrodeposisi berterusan timah

bagi modul teras |

0 |

0 |

0 |

| Jumlah |

20 |

20 |

457 |

|

Keputusan Eksperimen untuk Kali Pertama Penambahbaikan (skim A)

|

Tg170 |

50 |

43750 |

Kimpalan palsu pek perintang |

0 |

0 |

0 |

| Penyadapan elektrod timah berterusan

bagi pek perintang |

30 |

30 |

686 |

| Jumlah |

30 |

30 |

686 |

|

Keputusan Eksperimen untuk Kali Kedua Penambahbaikan (skim B)

|

Tg170 |

50 |

43750 |

Kimpalan teras modul yang tidak betul |

1 |

1 |

23 |

| Penyadapan elektrod timah berterusan

bagi modul teras |

0 |

0 |

0 |

| Jumlah |

1 |

1 |

23 |

Penggunaan modul teras berupaya mempercepat pembangunan penyelidikan dan proses penaiktarafan produk elektronik automotif. Pada peringkat produk baharu, pemindahan boleh dilaksanakan supaya kos dan kerumitan pembangunan dapat dikurangkan. Namun begitu, kelemahan muncul pada peringkat awal pengeluaran percubaan disebabkan oleh skala modul teras yang besar dan keperluan kraf pembuatan yang tinggi sehingga kebolehpercayaannya mungkin berkurangan dan modul tersebut gagal untuk digunakan dengan lebih baik.

Sebagai sebahagian daripada PCB, modul teras perlu melalui satu siri proses termasuk refluks suhu tinggi, penyimpanan dan satu lagi refluks suhu tinggi, di mana berlaku ubah bentuk PCB, kimpalan palsu dan pemendapan timah berterusan. Masalah-masalah yang berkaitan dengan modul teras ini telah berjaya diselesaikan melalui eksperimen dan pengeluaran perintis produk supaya lebih banyak peluang akan disediakan untuk aplikasi modul teras dan kemajuan aplikasi modul bagi produk elektronik automotif juga akan dipercepatkan.

Sumber yang Berguna:

•Elemen yang Mempengaruhi Kualiti Pateri SMT dan Langkah Penambahbaikan

•Sifat PCB Automotif dan Pertimbangan Reka Bentuk

•5 Petua untuk Reka Bentuk Litar Automotif bagi Mengatasi EMI

•5 Cara Terbukti untuk Menilai Kebolehpercayaan Pengeluar PCB Automotif

•Beberapa Kaedah Berguna dalam Menilai Keupayaan Penyusun SMT

•Perkhidmatan Pembuatan PCB Ciri Penuh daripada PCBCart - Pelbagai Pilihan Nilai Tambah

•Perkhidmatan Pemasangan PCB Termaju daripada PCBCart - Bermula dari 1 unit