Seiring dengan perkembangan pesat litar bersepadu skala sangat besar (IC), keperluan pemasangan elektronik tidak lagi dapat dipenuhi oleh jenis pakej tradisional dan pakej baharu muncul hasil dorongan permintaan terhadap integriti yang lebih tinggi, saiz papan yang lebih kecil dan kiraan I/O yang lebih tinggi. Dalam kalangan semua jenis pakej baharu yang disebutkan di atas, pakej BGA (ball grid array) ialah jenis utama dengan bidang aplikasi paling meluas kerana kepelbagaiannya yang mengatasi pelbagai had yang terdapat pada pakej tradisional. Dari perspektif unsur yang berkaitan dengan teknologi pematerian, pakej BGA hampir tiada bezanya dengan pakej tradisional, contohnya QFP (quad flat package). Namun begitu, pin digantikan dengan bebola pateri, yang boleh dianggap sebagai satu revolusi dalam pemasangan elektronik dan membawa kepada kemunculan pakej terbitan seperti CSP (chip scale package). Pada masa ini, pematerian BGA masih perlu dilaksanakan dengan menggunakan SMT (surface mount technology) tradisional dan pematerian BGA masih boleh dijalankan dalam SMT biasa.peralatan pemasangan. Artikel ini akan membincangkan beberapa faktor yang mempengaruhi aplikasi teknologi pemasangan BGA termasuk reka bentuk pad BGA, pencetakan pes pateri, ketepatan penjajaran pemasangan, lengkung suhu pematerian dan kecacatan pematerian.

Kebolehlaksanaan Reka Bentuk Pad BGA

Pakej BGA mempunyai beberapa pengelasan berdasarkan padang (pitch) yang berbeza. Secara umumnya, reka bentuk pad BGA perlu mengambil kira kebolehlaksanaan pengesanan CAD dan kebolehbuatan PCB (papan litar bercetak) pada peringkat awal pertimbangan. Pad BGA juga mempunyai pelbagai jenis dan ia boleh dipilih secara bebas apabila ruang mengizinkan, dengan jenis-jenis berikut yang biasa digunakan.

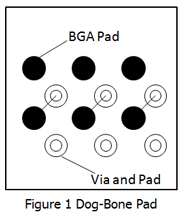

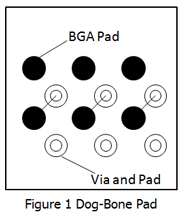

• Pad tulang anjing

Pad bentuk tulang anjing memanfaatkan via untuk membawa jejak ke lapisan lain sehingga beberapa had telah dikenakan pada saiz pad. Disebabkan kewujudan via, beberapa kecacatan cenderung berlaku semasa proses pembuatan PCB seperti jambatan pematerian akibat tertanggalnya topeng pateri. Oleh itu, saiz pad mesti direka dengan mematuhi secara ketat tahap pembuatan sebenar bagi meminimumkan kecacatan pematerian yang terhasil semasa pematerian BGA dan meninggalkan sedikit ruang untuk kerja semula BGA pada masa hadapan.

• Vias Diagihkan Secara Luaran ke Pad BGA

Jenis pad ini berfungsi paling baik untuk komponen BGA dengan bilangan I/O yang rendah. Reka bentuk pad seperti ini memudahkan proses pematerian dan menyediakan lebih banyak ruang bebas untuk saiz pad. Sudah tentu, keperluan asas dari segi pengesanan jejak perlu dipenuhi. Oleh itu, hampir mustahil untuk menggunakan jenis pad ini pada BGA dengan bilangan I/O yang lebih tinggi.

• Pad via-dalam-pad

Via dalam padberkembang seiring dengan kemajuan teknologi mikrovia dalam pembuatan PCB.

Selain jenis pad, topeng pateri dan kedudukan pad BGA berkait secara langsung dengan pematerian BGA. Berdasarkan kedudukan topeng pateri yang berbeza, pad BGA terbahagi kepada dua jenis: pad SMD (solder mask defined) dan pad NSMD (non solder mask defined) yang masing-masing mempunyai fungsi tersendiri dalam pematerian BGA. Apabila pad SMD digunakan, pad mempunyai kawasan ikatan yang besar dengan pad, yang membawa kepada kawasan ikatan yang sama besarnya antara sambungan pateri dan papan PCB. Namun apabila saiz pad semakin meningkat, jarak antara pad bersebelahan menjadi kecil, menjejaskan taburan via pad dan keupayaan pengesanan.

Semasa prosedur fabrikasi PCB, jika topeng pateri menyimpang sepanjang arah yang sama, pad BGA tidak akan terjejas, yang bermanfaat untuk pematerian BGA. Tetapi jenis pad ini cenderung rosak semasa kerja semula topeng pateri di bahagian tepi, yang tidak baik untuk kesan kerja semula. Setelah pad NSMD digunakan, pad akan menjadi agak kecil, yang bermanfaat untuk pengagihan pad via dan pengesanan jejak. Walau bagaimanapun, jenis struktur pad ini menyebabkan pengurangan kawasan ikatan antara sambungan pateri dan pad dan seterusnya mengurangkan keamatan ikatan sambungan pateri. Kesimpulannya, kedua-dua jenis pad mempunyai kelebihan dan kekurangan masing-masing dan pad yang bersesuaian boleh ditentukan berdasarkan pertimbangan teknologi.

Pencetakan Pes Tampal

Pencetakan pes pateri memainkan peranan penting dalam menentukan kualiti pematerian. Pencetakan pes pateri ialah pemindahan pes pateri yang tepat daripada stensil ke pad dengan penglibatan stensil, pes pateri dan pencetak. Ketepatan pencetak pes pateri terlebih dahulu harus mematuhi keperluan pemasangan BGA. Stensil menentukan jumlah pes pateri melalui ketebalan dan saiz bukaan. Jumlah pes pateri yang diperlukan oleh pakej BGA biasanya ditentukan oleh 3 aspek:

• Solder yang mencukupi harus digunakan untuk memastikan sambungan pematerian BGA yang sangat baik.

• Jumlah pes pateri hendaklah mengimbangi ralat koplanariti bebola pateri (biasanya 0.1mm) bagi komponen BGA.

• Apabila terdapat komponen padang halus lain pada papan litar, jumlah pes pateri harus dipertimbangkan secara menyeluruh untuk mengelakkan lebih banyak kecacatan pematerian daripada berlaku.

Ketepatan Pemposisian

Kedudukan tepat komponen BGA pada papan litar sepenuhnya bergantung pada ketepatan mesin pemasang cip, yang kebanyakannya mengandungi sistem pemposisian khusus yang mampu membantu mencapai pemposisian tepat komponen BGA. Selain itu, sesetengah mesin pemasang cip malah boleh memeriksa bebola pateri BGA dari segi koplanariti mereka dan mengenal pasti beberapa kecacatan seperti bebola yang hilang, yang amat membantu dalam meningkatkan kebolehpercayaan pematerian BGA.

Selain itu, beberapa langkah lain boleh diambil untuk meningkatkan lagi ketepatan pemasangan komponen BGA. Sebagai contoh, tanda fidusial setempat diletakkan pada bahagian luar pad BGA atau beberapa garisan lipatan dijadikan sebagai tanda fidusial untuk pemeriksaan manual selepas pemasangan, yang kedua-duanya telah disahkan berkesan dalam pembuatan praktikal.

Selain itu, komponen BGA mempunyai kesan pemusatan sendiri yang jelas dalam proses pematerian disebabkan oleh tegangan permukaan pateri, jadi sesetengah pereka dengan sengaja membesarkan pad pada keempat-empat penjuru dalam reka bentuk pad BGA, menjadikan kesan pemusatan sendiri lebih ketara untuk memastikan komponen BGA dapat menetapkan semula kedudukannya sendiri apabila kedudukan pemasangan beralih.

Lengkung Suhu Pateri dan Kecacatan Pateri

Lengkung suhu pematerian secara langsung menentukan kualiti pematerian. Lengkung suhu biasanya merangkumi empat fasa: fasa pra-pemanasan, fasa perendaman, fasa aliran semula dan fasa penyejukan, yang masing-masing mempunyai perubahan fizikal/kimia yang berbeza. Oleh kerana tetapan lengkung suhu menentukan proses pembentukan sambungan pateri, ia mempunyai hubungan yang rapat dengan kebolehpercayaan sambungan pateri. Disebabkan keistimewaan pakej BGA, adalah amat sukar untuk menghasilkan lengkung suhu yang memuaskan. Secara amnya, satu komponen BGA memerlukan tiga suhu untuk diukur: suhu pembungkusan, suhu permukaan papan litar dan suhu sambungan pateri dalaman BGA.

Teknologi Pemeriksaan dan Kerja Semula BGA

Oleh kerana semua sambungan pateri BGA berada di bawah pakej selepas pematerian, kaedah pemeriksaan tradisional seperti ujian prob terbang atau pemeriksaan visual tidak dapat memenuhi keperluan praktikal. Sehingga kini, kaedah utama yang boleh mengimbas kecacatan pematerian pada sambungan pateri BGA ialahujian AOI (pemeriksaan optik automatik)danujian AXI (pemeriksaan sinar-X automatik).

Berdasarkan sifat struktur BGA, hampir mustahil untuk memeriksa satu sambungan pateri tunggal bagi komponen BGA. Walau bagaimanapun, keseluruhan badan pembungkusan perlu dikerjakan semula.

Faktor Lain

Faktor lain perlu diberi perhatian dalam proses pemasangan BGA seperti perlindungan elektrostatik dan pembakaran komponen BGA. Biasanya, komponen BGA memerlukan pakej khas dengan keperluan perlindungan elektrostatik. Semasa proses pemasangan papan litar bercetak, langkah perlindungan elektrostatik yang ketat perlu diambil termasuk pembumian peralatan, pengurusan kakitangan dan pentadbiran persekitaran.

Perakitan BGA pada Harga Menarik

Dengan pengalaman lebih daripada 20 tahun dalam mengendalikanPerakitan PCBpermintaan daripada pelanggan di seluruh dunia, kami mempunyai keupayaan untuk memateri hampir semua jenis komponen ke dalam papan litar, termasuk komponen BGA. Jika anda mempunyai sebarang soalan atau kebimbangan mengenai Pemasangan PCB,hubungi kamiuntuk mendapatkan maklumat tentang keupayaan pematerian PCB kami dan membincangkan projek populasi PCB tersuai. Sila klik butang di bawah untuk meminta Harga Pemasangan BGA! Ia SEPENUHNYA PERCUMA!

Permintaan Sebut Harga Pemasangan PCB Percuma

Sumber Berguna

•Pengenalan Komprehensif tentang BGA

•Sebab Utama Retakan dalam Pateri BGA

•Isu Bebola Pateri bagi Komponen BGA dan Cara Mengelakkannya

•Perkhidmatan Pemasangan PCB Turnkey Lanjutan daripada PCBCart

•Cara Mendapatkan Harga Perakitan PCB

•Cara Menilai Pengeluar PCB atau Pemasang PCB