Pemasangan SMT (Teknologi Pemasangan Permukaan) telah menjadi teknologi pembuatan elektronik terkemuka dari segi prestasi dan kecekapan bagi produk elektronik. Dengan kebolehpercayaan tinggi yang terjamin, kos rendah sememangnya boleh dianggap sebagai elemen utama kedua yang perlu dipertimbangkan oleh OEM (Pengeluar Peralatan Asal).

Prosedur pemasangan SMT terdiri daripada begitu banyak langkah yang masing-masing menyumbang kepada kualiti produk akhir. Selain itu, sebarang pengubahsuaian yang berlaku pada setiap langkah pembuatan berkemungkinan menyebabkan turun naik kos yang besar. Oleh itu, adalah sangat bermanfaat untuk mempunyai pemahaman penuh tentang prosedur pemasangan SMT, yang juga merupakan jalan pintas untuk pengurangan kos tanpa menjejaskan prestasi.

Secara umumnya, prosedur pemasangan SMT terutamanya merangkumi langkah-langkah berikut: pencetakan pes pateri, pemeriksaan pes pateri (SPI), pemasangan cip, pemeriksaan visual, pematerian aliran semula, AOI, pemeriksaan visual, ICT (Ujian Dalam Litar), ujian fungsi, pemisahan papan dan sebagainya. Selain itu, pemahaman menyeluruh tentang keseluruhan prosedur membantu anda mengurangkan kos pengeluaran.

Langkah#1: Pencetakan Pes Solder

Pemasangan SMT bermula daripada pencetakan pes pateri yang bertujuan untuk meletakkan jumlah pes pateri yang sesuai pada pad tempat komponen akan dipateri. Kualiti pencetakan pes pateri terutama ditentukan oleh tiga elemen: keadaan pes pateri, sudut pengikis dan kelajuan pengikisan.

Kualiti tinggi tidak akan dapat dicapai oleh PCB yang dipasang SMT melainkan pes pateri disimpan dan digunakan dengan betul. Pes pateri mesti disimpan di dalam peti sejuk untuk dikekalkan pada suhu rendah dan suhunya perlu dipulihkan ke suhu bilik sebelum digunakan pada talian pengeluaran SMT. Selain itu, pes pateri yang telah dibuka hendaklah digunakan sepenuhnya dalam masa dua jam. Selain daripada keadaan pes pateri, parameter pencetak pes pateri juga perlu ditetapkan dengan betul, terutamanya sudut dan kelajuan pengikis kerana kedua-duanya berkait rapat dengan jumlah khusus yang tertinggal pada pad.

Langkah#2: Pemeriksaan Pes Pesolderan (SPI)

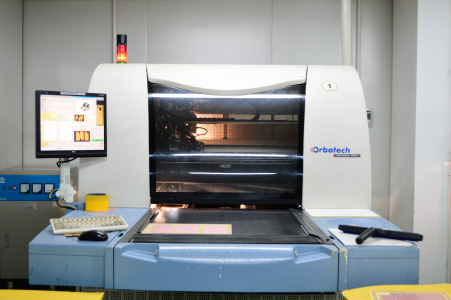

Pemeriksaan pes pateri itu sendiri adalah cara pilihan untuk mengurangkan kos kerana ia lebih baikuntuk mengurangkan kecacatan pateri sekarang daripada mengesannya kemudian. SPI bukanlah langkah wajib dalam prosedur pemasangan SMT tetapi apabila ia digunakan, ia bermanfaat untuk mengurangkan kos pembuatan anda dan meningkatkan kualiti produk. Lagipun, kebanyakan kecacatan dalam pemasangan SMT berpunca daripada percetakan pes pateri dan jika ia dapat dikesan dan ditangani pada peringkat awal, ancaman yang berkemungkinan membawa kepada kecacatan pada peringkat kemudian pembuatan akan berkurangan atau bahkan dihapuskan. Mesin SPI mempunyai dua jenis: 2D dan 3D. PCBCart memiliki sebuah mesin SPI 3D di bengkel untuk menyediakan perkhidmatan pemeriksaan yang lebih baik kepada pelanggan.

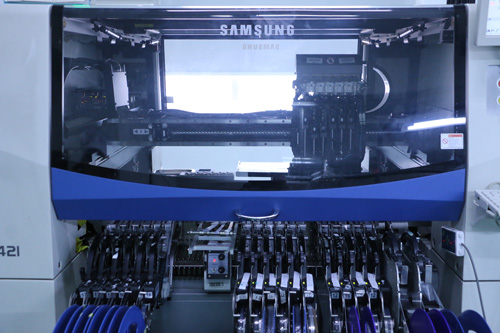

Langkah#3: Pemasangan Cip

Pemasangan cip memainkan peranan teras dalam proses pemasangan SMT. Pemasangan cip disiapkan oleh mesin pemasang cip yang berbeza antara satu sama lain terutamanya dari segi kelajuan dan keupayaan pemasangan. Beberapa komponen kecil biasanya diletakkan oleh mesin pemasang cip berkelajuan tinggi yang mampu meletakkannya dengan cepat supaya komponen tersebut cepat melekat pada pes pateri di atas pad.

Walau bagaimanapun, komponen besar seperti BGA, IC, penyambung dan sebagainya biasanya diletakkan oleh mesin pemasang cip pelbagai fungsi yang beroperasi pada kelajuan yang agak rendah. Bagi komponen tersebut, penjajaran memang penting. Lebih banyak masa diperlukan untuk mencapai penjajaran sebelum pemasangan cip, sebab itulah kelajuan mesin pemasang cip pelbagai fungsi jauh lebih rendah berbanding mesin pemasang cip berkelajuan tinggi. Selain itu, sebahagian daripada komponen yang digunakan dalam mesin pemasang cip pelbagai fungsi tidak menggunakan pita pada gelendong, sebaliknya ada yang menggunakan dulang atau tiub disebabkan oleh had saiz.

Langkah#4: Pemeriksaan Visual + Penempatan Komponen Secara Manual

Selepas pemasangan cip, adalah perlu untuk menjalankan pemeriksaan visual supaya pematerian aliran semula dapat dipastikan sebahagian besarnya bebas daripada kecacatan. Isu utama yang perlu dikenal pasti dalam langkah ini termasuk salah penempatan, bahagian hilang, dan sebagainya. Kecacatan ini amat sukar ditangani setelah pematerian aliran semula selesai kerana ia akan dipasang dengan kukuh pada PCB. Akibatnya, kebolehpercayaan produk akan menurun dan kos pengeluaran juga akan meningkat.

Sebaliknya, sesetengah komponen boleh diletakkan terus dengan tangan dalam langkah ini, termasuk beberapa komponen bersaiz besar, komponen DIP atau komponen yang tidak dapat dipasang melalui mesin pemasang cip atas sebab-sebab tertentu.

Langkah#5: Pematerian Aliran Semula

Dalam proses pematerian aliran semula, pes pateri dicairkan untuk menghasilkan IMC (Sebatian Antara Logam) bagi menyambungkan pin komponen dan papan. Profil suhu yang diikuti dalam proses pematerian aliran semula merangkumi prapemanasan, kenaikan suhu, aliran semula dan penyejukan. Mengambil pes pateri bebas plumbum SAC305 sebagai contoh, takat leburnya adalah kira-kira 217℃, jadi pes pateri tidak boleh dicairkan semula melainkan suhu ketuhar pematerian aliran semula lebih tinggi daripada 217℃. Selain itu, suhu tertinggi ketuhar pematerian aliran semula tidak seharusnya melebihi 250℃, jika tidak banyak komponen tidak dapat dicairkan kerana ketidakupayaan mereka untuk menahan suhu yang begitu tinggi.

Sebenarnya, tetapan profil suhu menentukan kualiti pematerian reflow dan membantu mengurangkan kos pengeluaran. Oleh itu, adalah lebih baik untuk mencari pemasang SMT yang berpengalaman sebagai CM (Contract Manufacturer) yang benar-benar memahamielemen yang mempengaruhi kualiti pematerian SMT dan langkah penambahbaikan. Semua elemen ini akan menyebabkan kos pengeluaran dikurangkan.

Langkah#6: AOI (Pemeriksaan Optik Automatik)

Sehingga kini, komponen telah dipasang pada PCB selepas pematerian reflow, yang bermaksud bahagian penting tugas berkaitan pemasangan SMT telah disiapkan. Namun begitu, papan yang telah dipasang tidak boleh digunakan terus dalam produk akhir melainkan ujian dan pemeriksaan yang mencukupi telah dijalankan. Prestasi sambungan pateri boleh diperiksa melalui penggunaanAOIyang mampu mendedahkan beberapa kecacatan seperti tombstone, tepi menegak, komponen hilang, salah letak, orientasi, jambatan, pateri kosong dan sebagainya.

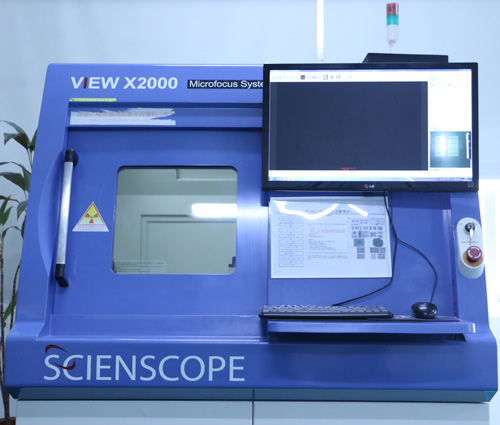

Langkah#7: AXI (Pemeriksaan X-ray Automatik)

Pemeriksaan sinar-Xialah pelengkap kepada AOI kerana ia mampu menunjukkan beberapa kecacatan dengan lebih jelas dan langsung. Ia bukanlah langkah yang wajib selepas pematerian reflow. Namun begitu, selagi pemasang SMT lebih mementingkan kualiti dan kebolehpercayaan produk, mesin pemeriksaan X-ray pasti akan digunakan untuk memenuhi tuntutan ketat sesetengah OEM bagi mencapai kecekapan yang lebih tinggi.

Langkah#8: Ujian ICT atau Fungsi

Tujuan ICT adalah untuk menguji sama ada litar mempunyai sambungan terbuka dan pintas serta mendedahkan beberapa kecacatan pada sesetengah komponen dengan mengukur rintangan, kapasitans dan induktans. Hasilnya, komponen diuji untuk memastikan prestasi tinggi mereka selepas pematerian reflow.

Ujian fungsi ialah pelengkap kepada ICT kerana ICT hanya boleh menguji litar terbuka dan pintas pada papan kosong tetapi tidak dapat menguji fungsi PCB yang telah dipasang. Oleh itu, fungsi PCB yang telah dipasang perlu diuji melalui ujian fungsi bagi mengekalkan kebolehpercayaan tinggi produk akhir.

Kini Diskaun Sehingga $800 Menanti ANDA

Sumber yang berguna:

•Perkhidmatan Pemasangan PCB

•Perkhidmatan Pemasangan PCB Prototaip

•Perkhidmatan Pemasangan PCB Volum Rendah (HMLV)

•Perkhidmatan Pemasangan PCB Volum Tinggi

•Perkhidmatan Pemasangan PCB Turnkey Penuh