สมรรถนะทางความร้อนเป็นประเด็นสำคัญอันดับแรกสำหรับวิศวกรในการออกแบบและการผลิตแผ่นวงจรพิมพ์ (PCB) และวัสดุฐานของ PCB ที่มีค่าการนำความร้อนสูงมีบทบาทสำคัญในการปรับปรุงสมรรถนะทางความร้อนของ PCB บนพื้นฐานของหลักการพื้นฐานนี้ บทความนี้จึงมุ่งเน้นแนะนำวิธีการผลิตวัสดุฐาน PCB ที่มีค่าการนำความร้อนสูง จากการทดลองสามารถยืนยันได้ว่าค่าการนำความร้อนสามารถสูงถึงอย่างน้อย 3 W/m•K พร้อมด้วยคุณสมบัติฉนวนที่ยอดเยี่ยมและสมรรถนะที่เชื่อถือได้

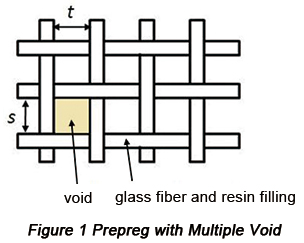

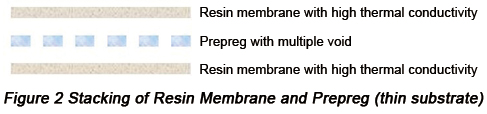

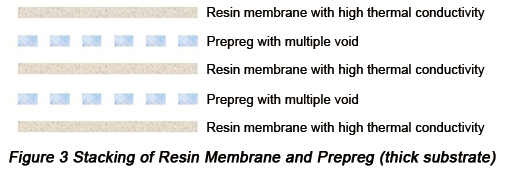

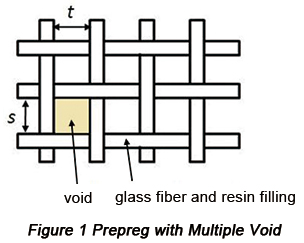

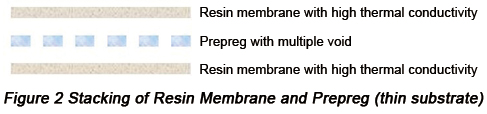

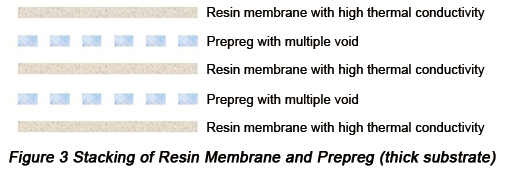

วิธีการผลิตนี้ของวัสดุแผ่นฐาน PCBที่มีค่าการนำความร้อนสูงนั้นอาศัยการซ้อนสลับกันระหว่างพรีเพรกที่มีช่องว่างหลายจุดกับแผ่นฟิล์มเรซินที่มีค่าการนำความร้อนสูง ก่อนการเคลือบด้วยฟอยล์ทองแดง ในกระบวนการให้ความร้อนและการซ้อนชั้น ช่องว่างบนพรีเพรกจะถูกเติมเต็มด้วยวัสดุผสมเรซินที่มีค่าการนำความร้อนสูงและแข็งตัว กลายเป็นวัสดุฐานแผ่น PCB ที่มีค่าการนำความร้อนสูง ซึ่งยังคงคุณสมบัติฉนวนที่ยอดเยี่ยม ความน่าเชื่อถือของสมรรถนะ และความแข็งแรงเชิงกลของวัสดุฐานไว้ได้ ดังแสดงในรูปที่ 1 ถึงรูปที่ 3 ด้านล่าง

• พรีเพรกของแผ่นรองใยแก้วที่มีช่องว่างหลายจุด

ช่องว่างหลายจุดหมายถึงข้อเท็จจริงที่ว่ามีช่องว่างอยู่ระหว่างด้ายยืนและด้ายพุ่งซึ่งไม่ได้ถูกเติมเต็มด้วยเรซินอิมเพร็กเนต โดยเรียกว่าอัตราส่วนช่องว่าง ซึ่งเป็นไปตามสมการ (1):

X = Y/(ส*t)

ในสูตรนี้ X หมายถึงอัตราส่วนช่องว่าง; Y หมายถึงพื้นที่ที่เกิดจากด้ายยืนและด้ายพุ่งซึ่งไม่ได้ถูกเติมด้วยเรซิน;สและตหมายถึงความยาวด้าน

จากสูตร (1) และรูปที่ 1 สามารถสรุปได้ว่า ควรเพิ่มค่า X ให้มากขึ้นเพื่อปรับปรุงค่าการนำความร้อน โดยค่าดังกล่าวมักมีค่าเท่ากับ 0.3 ขึ้นไป และควรให้มีค่า 0.5 ขึ้นไปจึงจะดีกว่า ซึ่งขึ้นอยู่กับโครงสร้างการทอของผ้าสใยแก้วและยังมีความสัมพันธ์กับเทคโนโลยีการอิมเพรกเนชันด้วย

สามารถใช้ได้ทั้งผ้าจากเส้นใยแก้วหรือผ้าจากเส้นใยอินทรีย์ และสำหรับแบบแรก ควรให้เส้นผ่านศูนย์กลางของเส้นใยแก้วอยู่ในช่วง 6–9 μm

เรซินที่ใช้โดยการอิมเพร็กเนตผ้าทอไฟเบอร์กลาส ส่วนใหญ่เป็นอีพ็อกซีเรซิน เช่น บิสฟีนอลชนิด A อีพ็อกซีเรซิน บิสฟีนอลชนิด F อีพ็อกซีเรซิน บิสฟีนอลชนิด S อีพ็อกซีเรซิน เป็นต้น โดยคำนึงถึงการปรับปรุงสมรรถนะการทนความร้อนและสมรรถนะทางไฟฟ้า อาจใช้ฟีนอลิกโนโวแลคชนิดอีพ็อกซีเรซิน บิสฟีนอล A โนโวแลคชนิดอีพ็อกซีเรซิน และไซโคลอะลิฟาติกอีพ็อกซีเรซิน และสำหรับอีพ็อกซีเรซินชนิดหน่วงไฟที่มีส่วนผสมของโบรมีนก็สามารถนำมาใช้ได้ เรซินเหล่านี้สามารถใช้เดี่ยว ๆ หรือใช้ร่วมกันตั้งแต่สองชนิดขึ้นไป

สารช่วยการบ่มสำหรับเรซินอีพ็อกซี่มีอยู่หลัก ๆ ในรูปของสารประกอบประเภทฟีนอล สารประกอบประเภทเอมีน และสารประกอบไซยาเนตเอสเตอร์ ซึ่งสามารถใช้เดี่ยว ๆ หรือใช้ร่วมกันตั้งแต่สองชนิดขึ้นไป ปริมาณที่ใช้โดยทั่วไปอยู่ที่ 0.1% ถึง 5% ของปริมาณเรซินทั้งหมด

ในการทดลองนี้ สารเร่งปฏิกิริยาการบ่มที่ใช้หลัก ๆ คือ 4-Methyl-2-ethylimidazole, 2-Ethyl-4-Methyl 1-H-imidazole-1-propanenitrile เป็นต้น ซึ่งสามารถใช้เดี่ยว ๆ หรือใช้ร่วมกันตั้งแต่สองชนิดขึ้นไปได้ ปริมาณการใช้โดยทั่วไปอยู่ที่ 0.001% ถึง 0.01% ของปริมาณรวมของสารประกอบเรซิน

สารละลายเรซินเป็นส่วนผสมของอีพ็อกซีเรซิน สารชุบแข็ง และสารเร่งปฏิกิริยา ผสมร่วมกับสารละลายอินทรีย์ ใช้สำหรับชุบผ้าทอใยแก้ว ผ้าทอใยแก้วจะถูกทำให้แห้งเป็นเวลา 2 ถึง 15 นาที ที่อุณหภูมิ 120°C ถึง 170°C หลังการชุบ กลายเป็นพรีเพรกที่มีช่องว่างหลายจุด ความหนา 0.04 มม. ถึง 0.3 มม. ปริมาณเรซินของพรีเพรกนี้โดยทั่วไปมากกว่า 30%

• แผ่นเรซินที่มีค่าการนำความร้อนสูง

นี่คือเมมเบรนเรซินชนิดหนึ่งที่มีตัวเติมอนินทรีย์ซึ่งมีการนำความร้อนสูงผสมในเทอร์โมเซตติ้ง เรซินที่ใช้จริง ๆ แล้วคือระบบของเรซินและสารชุบแข็งของพรีเพรกที่มีช่องว่างหลายจุด ตัวเติมอนินทรีย์มีหลายประเภทและหลายสเปก ตัวอย่างเช่น อะลูมิเนียมออกไซด์ (Al2O3) ผง ไนไตรด์อะลูมิเนียม (AlN) ผง ซิลิกอนไดออกไซด์ (SiO2) ผง ซิลิคอนไนไตรด์ (SiN) ผง และโบรอนไนไตรด์ (BN) ผง แสดงสมรรถนะการนำความร้อนสูง และฟิลเลอร์อินทรีย์ที่มีฉนวนไฟฟ้าเยี่ยมยอดก็สามารถนำมาใช้ได้เช่นกัน อะลูมิเนียมออกไซด์ (Al2O3ผงเหมาะสมอย่างยิ่งสำหรับการใช้งานในด้านนี้ และสามารถทำการออกซิเดชันกับผงได้เมื่อมีการนำไปใช้ เพื่อให้เกิดฟิล์มออกไซด์บนผิวของอนุภาคผง ซึ่งเป็นประโยชน์ต่อการปรับปรุงความทนทานต่อความชื้นของผลิตภัณฑ์

เพื่อปรับปรุงสมบัติการยึดเกาะระหว่างสารตัวเติมอนินทรีย์กับเรซินอินทรีย์ จำเป็นต้องทำการปรับสภาพสารตัวเติมด้วยสารเชื่อมประสาน

สารเติมแต่งที่กล่าวถึงข้างต้นสามารถใช้ได้ทั้งแบบเดี่ยวและแบบร่วมกัน ในสารประกอบเรซิน ปริมาณสารเติมแต่งอนินทรีย์ที่ใช้จะอยู่ในช่วง 60% ถึง 95% หากต่ำกว่า 60% ผลลัพธ์จะไม่ชัดเจนมากนัก ในขณะที่หากสูงกว่า 95% การขึ้นรูปจะทำได้ยากและไม่สามารถให้สมรรถนะของผลิตภัณฑ์ตามที่ต้องการได้

เพื่อให้ผสมคอมโพสิตเรซินหลายชนิดได้อย่างสม่ำเสมอ โดยทั่วไปจะใช้เครื่องปั่นและเครื่องโม่ลูกบอลในการเตรียมวัสดุ

เมื่อเคลือบส่วนผสมเรซินลงบนฟอยล์โลหะหรือแผ่นฟิล์มพลาสติก แล้วทำการให้ความร้อนและทำให้แห้ง จะได้แผ่นเรซินที่มีค่าการนำความร้อนสูง ซึ่งมีความหนาอยู่ในช่วงตั้งแต่ 0.04 มม. ถึง 0.3 มม.

• แผ่นซ้อนเคลือบฟอยล์ทองแดงที่มีการนำความร้อนสูง

ก่อนการเคลือบฟอยล์ทองแดง จะทำการซ้อนเรียงพรีเพรกที่ใช้ผ้าพื้นใยแก้วเป็นวัสดุรองพื้นซึ่งมีโพรงหลายจุด และแผ่นฟิล์มเรซินที่มีค่าการนำความร้อนสูง ตามรูปที่ 2 และ 3 การซ้อนเรียงนี้ดำเนินการเป็นเวลา 60 ถึง 120 นาที ที่อุณหภูมิ 160°C ถึง 180°C และความดัน 2 ถึง 4MPa

สุดท้ายนี้ ด้วยการใช้แผ่นเคลือบฟอยล์ทองแดงที่มีค่าการนำความร้อนสูง แผ่นพรีเพรกผ้าใยแก้วที่มีช่องว่างหลายจุด แผ่นฟิล์มเรซินที่มีค่าการนำความร้อนสูงและฟอยล์ทองแดง สามารถผลิตแผงวงจรพิมพ์หลายชั้น (PCB แบบหลายชั้น) ที่มีค่าการนำความร้อนสูงมากได้ โดยอาศัยเทคโนโลยีการผลิตแผงวงจรพิมพ์หลายชั้น