แนวโน้มการย่อขนาดของผลิตภัณฑ์อิเล็กทรอนิกส์ทำให้โครงสร้างของผลิตภัณฑ์มีความซับซ้อนมากขึ้น ซึ่งส่งเสริมให้โมดูลหลายชิปแพร่หลาย การเกิดขึ้นของโมดูลแกนกลางเป็นความท้าทายใหม่สำหรับเอสเอ็มทีอย่างไรก็ตาม ปัญหาบางอย่าง เช่น การเชื่อมประสานที่ผิดพลาดและการก่อตัวของชั้นเคลือบดีบุกอย่างต่อเนื่อง ได้เกิดขึ้นในการบรรจุผลิตภัณฑ์ใหม่เนื่องมาจากขนาดที่ใหญ่ของแผ่นฐานและทฤษฎีทางความร้อน

การบัดกรีลวงหมายถึงสถานการณ์ที่ชั้นดีบุกไม่ได้ถูกชุบเคลือบอย่างเต็มที่บนพื้นผิวของชิ้นงานเชื่อมที่ไม่ได้ถูกยึดติดกันด้วยดีบุก ไม่มีการเกิดโลหะผสมระหว่างผิวหน้าการบัดกรีของชิ้นส่วนกับแผ่น PAD แรงกดอาจทำให้ชิ้นส่วนหลวมและสัมผัสไม่ดี และความสูงต่ำสุดของจุดบัดกรีมีค่าน้อยกว่า 25% ของค่าที่ได้จากการรวมกันระหว่างความสูงต่ำสุดของจุดบัดกรีกับความสูงที่สามารถบัดกรีได้

สาเหตุทั่วไปของการเชื่อมบัดกรีล้มเหลว ได้แก่ คุณภาพที่ไม่ดีของครีมบัดกรี องค์ประกอบของฟลักซ์บัดกรี ชั้นออกไซด์บนขาของชิ้นส่วน การเคลือบผิวของแผ่น PAD ที่ไม่ดี การตั้งค่าพารามิเตอร์การบัดกรี และการบัดกรีแบบรีโฟลว์ที่ไม่เสถียร

• การวิเคราะห์สาเหตุของปัญหา

a. การวิเคราะห์บนซับสเตรตของโมดูลแกนหลัก

พารามิเตอร์หลักที่บ่งชี้วัสดุแผ่นฐาน PCBสมรรถนะประกอบด้วย Tg (อุณหภูมิการเปลี่ยนสถานะเป็นแก้ว), CTE (สัมประสิทธิ์การขยายตัวทางความร้อน) และ Td (อุณหภูมิการแยกชั้น)

ในระยะเริ่มต้นของการพัฒนา ได้ใช้วัสดุ FR-4 Tg150 (วัสดุ >145) เป็นวัสดุแผ่นฐานของโมดูลแกนกลาง และมีฟิล์มมาส์กประสานที่ค่อนข้างหนาปกคลุมด้านล่างของแผ่นฐาน ในกระบวนการบัดกรีแบบรีโฟลว์ จะเกิดการโก่งตัวเล็กน้อยเนื่องจากค่า Tg ต่ำ ทำให้ความน่าเชื่อถือของการบัดกรีลดลงในการบัดกรีแบบรีโฟลว์ครั้งที่สอง พร้อมกับการเกิดการบัดกรีลวง

b. การวิเคราะห์ปริมาณของเนื้อดีบุก

ตามข้อกำหนดงานฝีมือปกติ ความหนาของสเตนซิลควรเป็น 0.13 มม. และความหนาของครีมบัดกรีบนแผ่นแพดในโมดูลแกนหลังการพิมพ์ก็ควรเป็น 0.13 มม. เช่นกัน เนื่องจากโมดูลแกนเกิดการเสียรูป ทำให้เกิดการบัดกรีลวงและความน่าเชื่อถือของการบัดกรีต่ำในระหว่างกระบวนการบัดกรี ผลิตภัณฑ์จึงอาจเผชิญกับความเสี่ยงด้านคุณภาพ

• การทดลองปรับปรุง

a. วัสดุฐานรองและการออกแบบการทดลอง

วัสดุแผ่นรองเป็นหนึ่งในองค์ประกอบที่สำคัญที่สุดที่มีผลต่อความน่าเชื่อถือของผลิตภัณฑ์ ในผลิตภัณฑ์ระยะแรกมีการใช้ FR-4 Tg150 (วัสดุ>145) ซึ่งมีต้นทุนค่อนข้างต่ำ ในระยะเริ่มต้นของการพัฒนาการทดลอง ได้มีการใช้ FR-4 Tg170 (วัสดุ>175) แทน FR-4 Tg150 (วัสดุ>145) เนื่องจากมีความน่าเชื่อถือที่สูงกว่า

จำเป็นต้องมีการออกแบบใหม่สำหรับซับสเตรตด้านล่างของโซลเดอร์มาสก์ โดยลดความหนาของโซลเดอร์มาสก์และปรับปรุงคุณภาพวัสดุของโซลเดอร์มาสก์ เพื่อให้มั่นใจในคุณภาพของโซลเดอร์มาสก์และไม่ให้ความน่าเชื่อถือของการบัดกรีรีโฟลว์ครั้งที่สองได้รับผลกระทบ

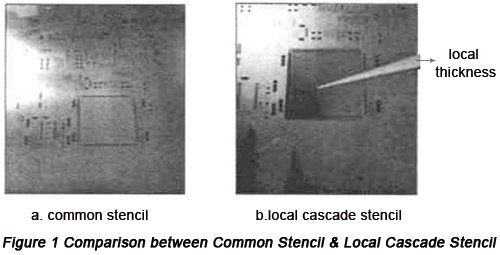

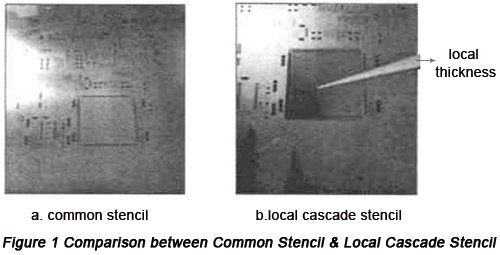

b. การออกแบบการทดลองบนแผ่นฉลุลาย

ในระยะเริ่มต้นของการออกแบบสเตนซิล ได้ออกแบบความหนาของสเตนซิลให้เป็น 0.13 มม. เนื่องจากมีคอมโพเนนต์แบบ QFP ที่มีระยะห่างระหว่างขา 0.5 มม. บนแผงวงจรพิมพ์ (PCB) ในกระบวนการผลิตครั้งแรกเกิดการบัดกรีผิดพลาดขึ้นที่โมดูลแกน โดยความหนาของครีมประสานดีบุกเป็น 0.13 มม. จากสาเหตุดังกล่าวจึงเพิ่มความหนาของสเตนซิลขึ้นเป็นค่าความหนาขั้นต่ำของการออกแบบสเตนซิลทั่วไปคือ 0.15 มม. ภายใต้เงื่อนไขนี้ อัตราส่วนระหว่างรูสเตนซิลกับรูขยายด้านนอกคือ 1:1.2 แต่คุณภาพที่ไม่ดียังคงไม่ดีขึ้น ภายใต้เงื่อนไขดังกล่าว จึงสามารถใช้ได้เฉพาะสเตนซิลแบบขั้นบันไดพิเศษในการทดลอง และเพิ่มความหนาของสเตนซิลจากเดิม 0.15 มม. เป็น 0.3 มม. เพื่อให้มั่นใจได้ว่าปริมาณการพิมพ์ครีมประสานดีบุกบนแผ่นรองติดตั้งโมดูลมีเพียงพอ

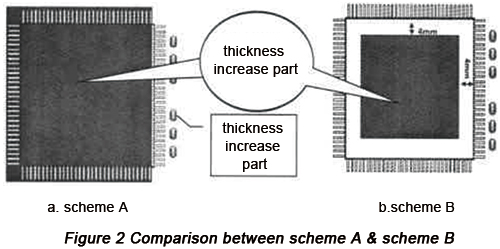

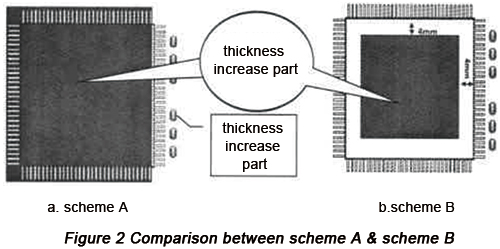

มีการใช้รูปแบบการทดลองที่แตกต่างกันระหว่างการประยุกต์ใช้สเตนซิลแบบขั้นตอน และรูปแบบที่ค่อนข้างสมเหตุสมผลจะแสดงดังต่อไปนี้:

ในแผนผัง A ความหนาของพื้นที่โดยรวมของโมดูลเพิ่มขึ้น 0.3 มม. โดยที่ความหนาของด้านที่มีสเกลขนาดเล็กยังคงไม่เปลี่ยนแปลง

ในแผนผัง B พื้นที่ที่ต้องเพิ่มความหนามีขนาดเล็กกว่าในแผนผัง A อยู่ 4 มม. และความหนาจะถูกเพิ่มขึ้น 0.3 มม. โดยความหนาของรูแผ่นรองยังคงไม่เปลี่ยนแปลง

หลังจากการผลิตนำร่องและการเปรียบเทียบระหว่างแผน A และ B พบว่ามีการชุบดีบุกต่อเนื่องด้วยกระแสไฟฟ้าที่ตำแหน่งชุดตัวต้านทาน ซึ่งจากข้อมูลดังกล่าวสามารถสรุปได้ว่าแผน B ดีกว่า

c. การทดลองปรับปรุงงานหัตถกรรมการผลิต

ก่อนที่แผงวงจรจะเข้าสู่เตารีโฟลว์ จำเป็นต้องดำเนินการจ่ายเจลให้เรียบร้อย และกำหนดตำแหน่งภายใต้เงื่อนไขที่คำนึงถึงการแข็งตัวและการหดตัวของเจล โดยให้ทำหน้าที่ยึดตรึงโมดูลวงจร เพื่อให้สามารถลดการเสียรูปและการเคลื่อนตัวของแผ่นฐานโมดูลได้อย่างมีประสิทธิภาพในระหว่างการบัดกรี

• ผลการทดลอง

ด้วยมาตรการปรับปรุงหลายประการ รวมถึงการปรับปรุงการออกแบบสเตนซิล การคัดเลือกและการกำหนดตำแหน่งวัสดุ PCB ใหม่ และการปรับปรุงกระบวนการผลิต ทำให้ปริมาณของครีมบัดกรีและความสูงของการไต่ขึ้นของดีบุกในโมดูลแกนกลางได้เพิ่มขึ้นถึงมาตรฐาน IPCในกระบวนการบัดกรี สัดส่วนของชิ้นงานบกพร่องในกระบวนการของโมดูลแกนกลางลดลงอย่างมากจาก 686PPM เหลือ 23PPM ทำให้มั่นใจได้ถึงความเชื่อถือได้ของผลิตภัณฑ์

ข้อมูลในตารางต่อไปนี้แสดงผลลัพธ์ได้อย่างชัดเจนที่สุด

|

ผลลัพธ์

|

วัสดุฐาน

|

ปริมาณการผลิต

|

จำนวนของ

จุดทดสอบ

|

ประเภทข้อบกพร่อง

|

จำนวนข้อบกพร่อง

|

จำนวนความไม่ดี

|

สัดส่วนของชิ้นงานที่บกพร่อง (PPM)

|

|

สถานการณ์การผลิตนำร่องเบื้องต้น

|

Tg150 |

50 |

43750 |

การเชื่อมโมดูลแกนกลางที่ไม่ถูกต้อง |

20 |

20 |

457 |

| การชุบด้วยไฟฟ้าแบบต่อเนื่องของดีบุก

ของโมดูลแกน |

0 |

0 |

0 |

| ผลรวม |

20 |

20 |

457 |

|

ผลการทดลองสำหรับการปรับปรุงครั้งแรก (แผนการ A)

|

Tg170 |

50 |

43750 |

การเชื่อมบัดกรีแพ็กตัวต้านทานผิดพลาด |

0 |

0 |

0 |

| การชุบดีบุกต่อเนื่องด้วยไฟฟ้า

ของแพ็คริสเตอร์ |

30 |

30 |

686 |

| ผลรวม |

30 |

30 |

686 |

|

ผลการทดลองสำหรับการปรับปรุงครั้งที่สอง (แผนผัง B)

|

Tg170 |

50 |

43750 |

การเชื่อมโมดูลแกนกลางที่ไม่ถูกต้อง |

1 |

1 |

23 |

| การชุบดีบุกต่อเนื่องด้วยไฟฟ้า

ของโมดูลแกน |

0 |

0 |

0 |

| ผลรวม |

1 |

1 |

23 |

การประยุกต์ใช้โมดูลแกนกลางสามารถเร่งความก้าวหน้าด้านการวิจัยพัฒนาและการอัปเกรดผลิตภัณฑ์อิเล็กทรอนิกส์ยานยนต์ได้ ในระยะของผลิตภัณฑ์ใหม่สามารถดำเนินการย้ายแพลตฟอร์มได้ ทำให้ลดต้นทุนและความซับซ้อนในการพัฒนา อย่างไรก็ตาม ในระยะเริ่มต้นของการผลิตทดลองจะเกิดข้อเสียขึ้น เนื่องจากขนาดที่ใหญ่ของโมดูลแกนกลางและความต้องการด้านกระบวนการผลิตที่สูง ทำให้ความน่าเชื่อถืออาจลดลงและโมดูลไม่สามารถนำไปใช้งานได้อย่างมีประสิทธิภาพมากนัก

ในฐานะที่เป็นส่วนหนึ่งของแผ่นวงจรพิมพ์ (PCB) โมดูลแกนกลางจำเป็นต้องผ่านกระบวนการหลายขั้นตอน รวมถึงการรีโฟลว์ที่อุณหภูมิสูง การจัดเก็บ และการรีโฟลว์ที่อุณหภูมิสูงอีกครั้ง ซึ่งในระหว่างนั้นอาจเกิดการบิดตัวของ PCB การบัดกรีผิดพลาด และการก่อตัวของชั้นดีบุกอย่างต่อเนื่อง ปัญหาเหล่านี้ที่เกี่ยวข้องกับโมดูลแกนกลางได้รับการแก้ไขอย่างสำเร็จผ่านการทดลองและการผลิตนำร่องของผลิตภัณฑ์ ทำให้สามารถเปิดโอกาสได้มากขึ้นสำหรับการประยุกต์ใช้โมดูลแกนกลาง และช่วยเร่งความก้าวหน้าในการประยุกต์ใช้โมดูลในผลิตภัณฑ์อิเล็กทรอนิกส์ยานยนต์

แหล่งข้อมูลที่เป็นประโยชน์:

•ปัจจัยที่มีผลต่อคุณภาพการบัดกรี SMT และมาตรการปรับปรุง

•คุณสมบัติของแผงวงจรพิมพ์ยานยนต์และข้อควรพิจารณาด้านการออกแบบ

•5 เคล็ดลับการออกแบบวงจรยานยนต์เพื่อเอาชนะ EMI

•5 วิธีที่พิสูจน์แล้วในการประเมินความน่าเชื่อถือของผู้ผลิตแผงวงจรพิมพ์ยานยนต์

•วิธีการที่มีประโยชน์บางประการในการประเมินความสามารถของเครื่องประกอบชิ้นส่วน SMT

•บริการผลิตแผงวงจรพิมพ์ (PCB) แบบครบวงจรจาก PCBCart - ตัวเลือกเสริมที่เพิ่มมูลค่าหลากหลาย

•บริการประกอบแผงวงจรขั้นสูงจาก PCBCart - เริ่มต้นเพียง 1 ชิ้น