ในฐานะที่เป็นส่วนสำคัญที่ขาดไม่ได้ของผลิตภัณฑ์อิเล็กทรอนิกส์ แผงวงจรพิมพ์ (PCB) มีบทบาทสำคัญในการทำให้ฟังก์ชันการทำงานของผลิตภัณฑ์อิเล็กทรอนิกส์เป็นจริง ซึ่งทำให้การออกแบบ PCB มีความสำคัญอย่างเด่นชัด เนื่องจากประสิทธิภาพของการออกแบบ PCB เป็นตัวกำหนดโดยตรงถึงฟังก์ชันและต้นทุนของผลิตภัณฑ์อิเล็กทรอนิกส์ การออกแบบ PCB ที่ยอดเยี่ยมสามารถช่วยให้ผลิตภัณฑ์อิเล็กทรอนิกส์หลีกเลี่ยงปัญหาต่าง ๆ ได้เป็นอย่างมาก เพื่อให้มั่นใจว่าผลิตภัณฑ์สามารถผลิตได้อย่างราบรื่นและสามารถตอบสนองความต้องการทั้งหมดในการใช้งานจริงได้

ท่ามกลางองค์ประกอบทั้งหมดที่มีส่วนในการออกแบบ PCB การออกแบบเพื่อการผลิต (DFM) ถือเป็นองค์ประกอบที่สำคัญอย่างยิ่งเนื่องจากเป็นตัวเชื่อมระหว่างการออกแบบ PCB และการผลิตแผงวงจรพิมพ์เพื่อให้ปัญหาต่าง ๆ ถูกเปิดเผยตั้งแต่เนิ่น ๆ และได้รับการแก้ไขอย่างทันท่วงทีตลอดวงจรชีวิตทั้งหมดของผลิตภัณฑ์อิเล็กทรอนิกส์ มีความเชื่อกันมาโดยตลอดว่าความซับซ้อนของการออกแบบ PCB จะเพิ่มขึ้นเมื่อมีการคำนึงถึงความสามารถในการผลิตของผลิตภัณฑ์อิเล็กทรอนิกส์ในระยะการออกแบบ PCB เมื่อกล่าวถึงวงจรชีวิตของการออกแบบผลิตภัณฑ์อิเล็กทรอนิกส์แล้ว DFM ไม่เพียงแต่ช่วยให้ผลิตภัณฑ์อิเล็กทรอนิกส์สามารถเข้าสู่กระบวนการผลิตอัตโนมัติได้อย่างราบรื่น พร้อมทั้งประหยัดต้นทุนแรงงานในระหว่างกระบวนการผลิตเท่านั้น แต่ยังสามารถย่นระยะเวลาการผลิตได้อย่างมีประสิทธิภาพเพื่อรับประกันการแล้วเสร็จของผลิตภัณฑ์อิเล็กทรอนิกส์ขั้นสุดท้ายได้อย่างทันท่วงที

ความสามารถในการผลิตแผงวงจรพิมพ์

การออกแบบเพื่อการผลิตเป็นองค์ประกอบสำคัญที่นำไปสู่การผลิตที่มีประสิทธิภาพสูง คุณภาพสูง และต้นทุนต่ำ เนื่องจากความสามารถในการผลิตและการออกแบบแผงวงจรพิมพ์ (PCB) ได้ถูกรวมเข้าด้วยกัน การศึกษาความสามารถในการผลิตของ PCB มีขอบเขตที่กว้าง ซึ่งโดยทั่วไปสามารถแบ่งออกเป็นการผลิตแผงวงจรพิมพ์ (PCB fabrication) และการประกอบแผงวงจรพิมพ์ (PCB assembly)

• การผลิตแผงวงจรพิมพ์

ในส่วนที่เกี่ยวข้องกับการผลิตแผ่นวงจรพิมพ์ (PCB) ควรคำนึงถึงประเด็นต่อไปนี้: ขนาดของ PCB รูปร่างของ PCB รางเทคนิค และจุดอ้างอิง (fiducial mark) หากประเด็นเหล่านี้ไม่ได้รับการพิจารณาอย่างครบถ้วนในขั้นตอนการออกแบบ PCB แผ่น PCB ที่ผลิตออกมาอาจไม่สามารถใช้งานร่วมกับเครื่องติดตั้งชิปอัตโนมัติได้ เว้นแต่จะมีการดำเนินการเพิ่มเติม ยิ่งไปกว่านั้น แผ่นวงจรบางแผ่นอาจไม่สามารถเข้าสู่กระบวนการผลิตอัตโนมัติได้เลยและต้องอาศัยการบัดกรีด้วยมือ ส่งผลให้ระยะเวลาการผลิตยืดออกไปและต้นทุนแรงงานเพิ่มสูงขึ้นด้วย

a. ขนาดแผงวงจรพิมพ์ (PCB)

เครื่องติดตั้งชิปแต่ละเครื่องจะมีขนาดแผ่น PCB ที่ต้องการเป็นของตัวเอง ซึ่งแตกต่างกันไปตามพารามิเตอร์ของเครื่องแต่ละเครื่อง ตัวอย่างเช่น ขนาด PCB สูงสุดที่เครื่องติดตั้งชิปของ PCBCart รองรับได้คือ 500mm*450mm ในขณะที่ขนาด PCB ต่ำสุดคือ 30mm*30mm ทั้งนี้ไม่ได้หมายความว่าเราไม่สามารถประกอบแผ่น PCB ที่มีขนาดเล็กกว่า 30mm*30mm ได้ และเมื่อจำเป็นต้องใช้ขนาดที่เล็กกว่า ก็สามารถใช้การทำแผง (panel) เข้าช่วยได้ เครื่องติดตั้งชิปจะไม่ยอมรับแผ่น PCB ที่มีขนาดใหญ่เกินไปหรือเล็กเกินไป ซึ่งจะทำให้ต้องพึ่งพาการติดตั้งแบบแมนนวลเพียงอย่างเดียว ส่งผลให้ต้นทุนแรงงานเพิ่มขึ้นและระยะเวลาการผลิตควบคุมได้ยาก ดังนั้น ในขั้นตอนการออกแบบ PCB จึงต้องพิจารณาข้อกำหนดด้านขนาด PCB ที่กำหนดโดยการผลิตแบบติดตั้งอัตโนมัติอย่างรอบคอบ และต้องควบคุมให้ขนาดอยู่ในช่วงที่เหมาะสมเสมอ

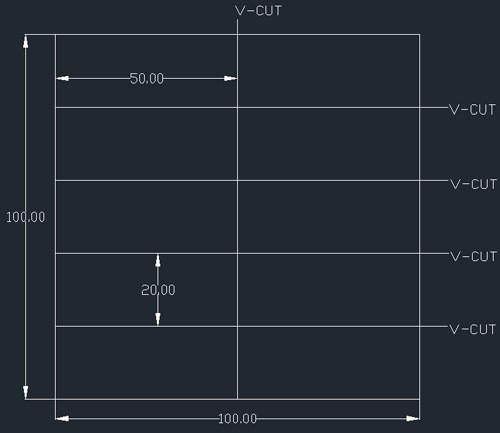

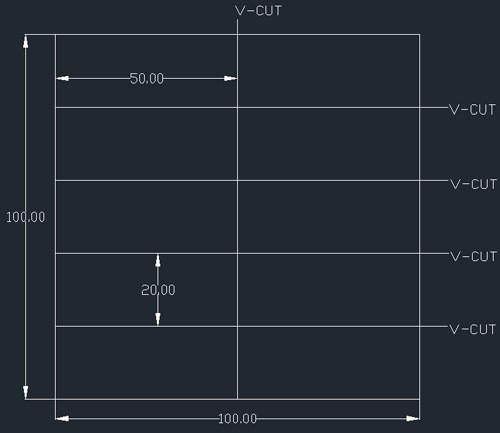

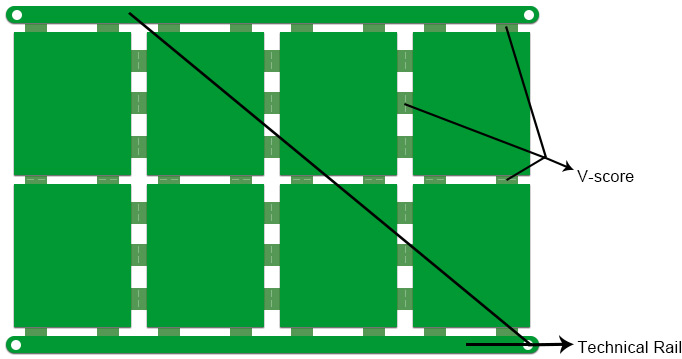

รูปภาพด้านล่างแสดงไฟล์ออกแบบแผง PCB ที่เสร็จสมบูรณ์โดยซอฟต์แวร์ EDA ในฐานะแผงแบบ 5x2 แต่ละช่องสี่เหลี่ยมคือบอร์ดเดี่ยวหนึ่งแผ่น โดยมีขนาด 50 มม. * 20 มม. การเชื่อมต่อระหว่างแต่ละบอร์ดเดี่ยวทำได้ด้วยเทคโนโลยี V-cut/V-scoring ในรูปนี้ สี่เหลี่ยมทั้งหมดแสดงขนาดสุดท้ายของแผง ซึ่งคือ 100 มม. * 100 มม. จากข้อกำหนดขนาดแผงที่กล่าวถึงข้างต้น สามารถสรุปได้ว่าขนาดแผงอยู่ในช่วงที่ยอมรับได้

หมายเหตุ: หากคุณสนใจสั่งซื้อแผ่นวงจรพิมพ์ (PCB) แบบแผง โปรดดูที่คู่มือนี้เพื่อรับราคาพาเนล PCB

b. รูปร่าง PCB

นอกจากขนาดของแผ่น PCB แล้ว เครื่องวางชิปทุกชนิดยังมีข้อกำหนดในด้านรูปทรงของแผ่น PCB ด้วย รูปทรงมาตรฐานของ PCB ควรเป็นสี่เหลี่ยมผืนผ้า โดยอัตราส่วนระหว่างความยาวต่อความกว้างควรเป็น 4:3 หรือ 5:4 ซึ่งถือว่าเหมาะสมที่สุด เมื่อ PCB มีรูปทรงไม่เป็นระเบียบ จะต้องมีมาตรการเพิ่มเติมก่อนการประกอบ SMT ทำให้ต้นทุนเพิ่มขึ้น เพื่อหลีกเลี่ยงไม่ให้เกิดสถานการณ์ดังกล่าว จึงจำเป็นต้องออกแบบ PCB ให้มีรูปทรงมาตรฐานตั้งแต่ขั้นตอนการออกแบบ PCB เพื่อให้เป็นไปตามข้อกำหนดของ SMT อย่างไรก็ตาม ในการใช้งานจริงมักทำได้ยาก เมื่อผลิตภัณฑ์อิเล็กทรอนิกส์บางชนิดจำเป็นต้องมีรูปทรงไม่ปกติ จะต้องใช้รูเจาะแบบสแตมป์ร่วมกับสะพานเชื่อม (bridge) เพื่อทำให้รูปทรงของ PCB ขั้นสุดท้ายมีลักษณะเป็นรูปทรงมาตรฐาน หลังการประกอบ ส่วนที่เกินสามารถตัดออกจาก PCB ได้ ซึ่งทำให้เป็นไปตามทั้งข้อกำหนดของการติดตั้งอัตโนมัติและข้อจำกัดด้านพื้นที่

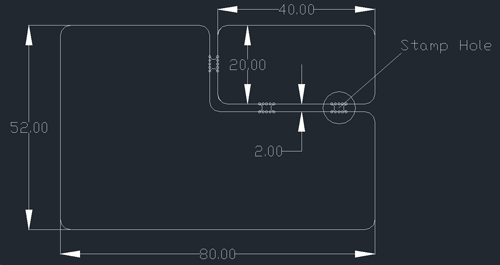

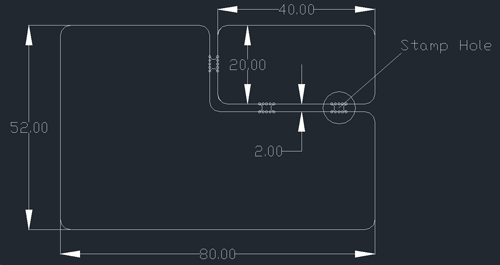

รูปภาพด้านล่างแสดงให้เห็นแผ่น PCB รูปร่างไม่สม่ำเสมอที่มีการเพิ่มขอบสำหรับการประมวลผลผ่านซอฟต์แวร์ EDA ขนาดของบอร์ดทั้งหมดคือ 80 มม. * 52 มม. ในขณะที่พื้นที่สี่เหลี่ยมคือขนาดของแผ่น PCB ที่ใช้งานจริง พื้นที่มุมขวาบนมีขนาด 40 มม. * 20 มม. ซึ่งเป็นขอบสำหรับการประมวลผลที่เกิดจากรูปั๊มรวมกับสะพานเชื่อม

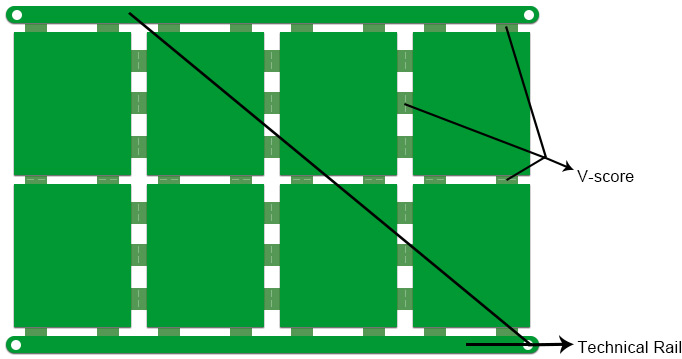

c. รางเทคนิค

เพื่อให้เป็นไปตามความต้องการของการผลิตอัตโนมัติรางเทคนิคต้องติดตั้งบนแผงวงจรพิมพ์ (PCB) เพื่อยึดแผงวงจรพิมพ์ (PCB) ให้แน่น

ในขั้นตอนการออกแบบแผ่นวงจรพิมพ์ (PCB) ควรเว้นพื้นที่รางเทคนิคกว้าง 5 มม. ล่วงหน้า โดยต้องไม่มีการวางอุปกรณ์หรือร่องลายทองแดงใด ๆ บนบริเวณนั้น โดยทั่วไปจะวางรางเทคนิคไว้ที่ด้านสั้นของแผ่น PCB แต่สามารถเลือกด้านสั้นได้เมื่ออัตราส่วนระหว่างความยาวต่อความกว้างมากกว่า 80% รางเทคนิคจะถูกตัดทิ้งหลังการประกอบ เนื่องจากมีบทบาทเป็นส่วนช่วยในการผลิตเท่านั้น

d. เครื่องหมายอ้างอิง

สำหรับแผ่น PCB ที่มีการติดตั้งชิ้นส่วนแล้ว ควรเพิ่มจุดหมุดอ้างอิง (fiducial marks) เป็นจุดอ้างอิงร่วมกัน เพื่อให้แต่ละอุปกรณ์ประกอบสามารถระบุตำแหน่งของชิ้นส่วนได้อย่างแม่นยำ ดังนั้น จุดหมุดอ้างอิงจึงเป็นจุดมาตรฐานของการผลิต SMT และเป็นสิ่งจำเป็นสำหรับการผลิตแบบอัตโนมัติ

คอมโพเนนต์ต้องการมาร์กฟิดูเชียล 2 จุด ในขณะที่แผ่น PCB ต้องการมาร์กฟิดูเชียล 3 จุด ซึ่งควรวางไว้ที่ขอบแผ่น PCB และครอบคลุมคอมโพเนนต์ SMT ทั้งหมด ระยะห่างกึ่งกลางระหว่างมาร์กฟิดูเชียลกับขอบแผ่นควรมีอย่างน้อย 5 มม. สำหรับ PCB ที่มีคอมโพเนนต์ SMT ทั้งสองด้าน ควรมีมาร์กฟิดูเชียลบนทั้งสองด้าน หากคอมโพเนนต์ถูกจัดวางหนาแน่นเกินไปจนไม่สามารถวางมาร์กฟิดูเชียลบนแผ่นได้ สามารถวางไว้บนรางเทคนิคัลได้

• การประกอบแผงวงจรพิมพ์ (PCB)

การประกอบแผงวงจรพิมพ์ หรือเรียกสั้น ๆ ว่า PCBA คือกระบวนการบัดกรีชิ้นส่วนอิเล็กทรอนิกส์ลงบนแผ่น PCB เปล่า เพื่อให้สอดคล้องกับข้อกำหนดของการผลิตแบบอัตโนมัติ การประกอบแผงวงจรพิมพ์จึงมีการกำหนดข้อกำหนดบางประการเกี่ยวกับแพ็กเกจของชิ้นส่วนและการจัดวางชิ้นส่วน

a. แพ็กเกจคอมโพเนนต์

ระหว่างกระบวนการออกแบบ PCBA หากแพ็กเกจของชิ้นส่วนไม่เป็นไปตามมาตรฐานที่เหมาะสมและระยะห่างระหว่างชิ้นส่วนใกล้กันเกินไป จะไม่สามารถทำการติดตั้งอัตโนมัติได้

เพื่อให้ได้แพ็กเกจที่เหมาะสมที่สุดสำหรับคอมโพเนนต์ ควรใช้ซอฟต์แวร์ออกแบบ EDA ระดับมืออาชีพเพื่อให้สอดคล้องกับมาตรฐานแพ็กเกจคอมโพเนนต์สากล ในกระบวนการออกแบบ PCB พื้นที่มุมมองจากมุมสูงต้องไม่ซ้อนทับกับพื้นที่อื่น และเครื่องติดตั้ง IC อัตโนมัติจะสามารถตรวจจับและดำเนินการติดตั้งแบบติดผิวได้อย่างแม่นยำ

b. การจัดวางคอมโพเนนต์

การจัดวางคอมโพเนนต์เป็นงานที่สำคัญในการออกแบบแผงวงจรพิมพ์ (PCB) เนื่องจากประสิทธิภาพของมันเกี่ยวข้องโดยตรงกับลักษณะที่แผงวงจรจะออกมาและระดับความซับซ้อนของกระบวนการผลิต

ระหว่างกระบวนการจัดวางชิ้นส่วนบนแผงวงจร ควรกำหนดด้านประกอบสำหรับชิ้นส่วนแบบ SMD และชิ้นส่วนแบบ THD โดยให้ด้านหน้าของแผงวงจรพิมพ์ (PCB) เป็นด้าน A ของชิ้นส่วน และด้านหลังเป็นด้าน B ของชิ้นส่วน การจัดวางชิ้นส่วนควรคำนึงถึงรูปแบบการประกอบด้วย ซึ่งรวมถึง การประกอบแบบชั้นเดียว แพ็กเกจเดี่ยว, การประกอบแบบสองชั้น แพ็กเกจเดี่ยว, การประกอบแบบชั้นเดียว แพ็กเกจผสม, การประกอบแบบด้าน A แพ็กเกจผสมและด้าน B แพ็กเกจเดี่ยว และการประกอบแบบด้าน A เป็น THD และด้าน B เป็น SMD การประกอบที่แตกต่างกันต้องใช้กระบวนการผลิตและเทคโนโลยีที่แตกต่างกัน ดังนั้น ในแง่ของการจัดวางชิ้นส่วน ควรเลือกการจัดวางชิ้นส่วนที่เหมาะสมที่สุดเพื่อให้การผลิตเป็นเรื่องง่ายและสะดวก ช่วยเพิ่มประสิทธิภาพการผลิตของกระบวนการทั้งหมด

นอกจากนี้ ยังต้องคำนึงถึงการจัดวางทิศทางของคอมโพเนนต์ ระยะห่างระหว่างคอมโพเนนต์ การกระจายความร้อน และความสูงของคอมโพเนนต์ด้วย

โดยทั่วไปแล้ว การวางทิศทางของคอมโพเนนต์ควรคงความสม่ำเสมอ การจัดวางคอมโพเนนต์ต้องเป็นไปตามหลักการระยะทางลายวงจรที่สั้นที่สุด โดยที่ทิศทางขั้วต้องสอดคล้องกันสำหรับคอมโพเนนต์ที่มีสัญลักษณ์ขั้ว และคอมโพเนนต์ที่ไม่มีสัญลักษณ์ขั้วควรถูกจัดเรียงอย่างเป็นระเบียบตามแกน X หรือ Y ความสูงของคอมโพเนนต์ควรไม่เกิน 4 มม. และทิศทางการส่งผ่านของคอมโพเนนต์และแผ่น PCB ควรรักษามุม 90°

เพื่อเพิ่มความเร็วในการบัดกรีชิ้นส่วนและให้สะดวกต่อการตรวจสอบในภายหลัง ระยะห่างระหว่างชิ้นส่วนควรมีความสม่ำเสมอ ชิ้นส่วนควรอยู่ใกล้กันภายในเน็ตเวิร์กเดียวกัน ในขณะที่ควรเว้นระยะห่างที่ปลอดภัยระหว่างเน็ตเวิร์กที่ต่างกันตามค่าความต่างศักย์ แผ่นซิลค์สกรีนและแพดต้องไม่ซ้อนทับกัน มิฉะนั้นจะไม่สามารถติดตั้งชิ้นส่วนได้

ควรพิจารณาปัญหาการระบายความร้อนเนื่องจากอุณหภูมิการทำงานจริงของแผงวงจรพิมพ์ (PCB) และคุณสมบัติด้านความร้อนของอุปกรณ์อิเล็กทรอนิกส์ การจัดวางอุปกรณ์ควรมุ่งเน้นที่การระบายความร้อน และควรใช้พัดลมหรือฮีตซิงก์เมื่อจำเป็น ควรเลือกฮีตซิงก์ที่เหมาะสมสำหรับอุปกรณ์กำลัง และควรวางอุปกรณ์ที่ไวต่อความร้อนไว้ให้ห่างจากอุปกรณ์ที่ก่อให้เกิดความร้อน อุปกรณ์ที่มีความสูงมากควรวางไว้ด้านหลังอุปกรณ์ที่มีความสูงน้อย

ยังมีรายละเอียดอีกมากที่ควรให้ความสำคัญเกี่ยวกับ DFM ของแผ่นวงจรพิมพ์ (PCB) และควรสั่งสมประสบการณ์จากการปฏิบัติจริง ตัวอย่างเช่น การออกแบบ PCB สำหรับสัญญาณความเร็วสูงต้องมีข้อกำหนดพิเศษด้านอิมพีแดนซ์ ซึ่งควรมีการหารือกับผู้ผลิตแผ่นวงจรก่อนการผลิตจริง เพื่อกำหนดค่าอิมพีแดนซ์และข้อมูลโครงสร้างเลเยอร์ สำหรับการเตรียมการผลิตแผ่น PCB บางประเภทที่มีขนาดเล็กและลายวงจรหนาแน่น ควรหารือเกี่ยวกับขีดความสามารถในการผลิต เช่น ความกว้างลายวงจรขั้นต่ำและขนาดเส้นผ่านศูนย์กลางของ via กับผู้ผลิต PCB เพื่อให้มั่นใจว่าการผลิตแผ่น PCB เหล่านั้นเป็นไปอย่างราบรื่น

รับการตรวจสอบ DFM/DFA ฟรีจาก PCBCart

เราได้ตระหนักอย่างถ่องแท้ถึงความสำคัญของเวลาและต้นทุนสำหรับลูกค้าการตรวจสอบ DFM/DFA ก่อนการผลิตจริงสามารถประเมินได้ว่าการผลิตสามารถดำเนินการได้อย่างราบรื่นตามไฟล์การออกแบบของคุณหรือไม่ นอกจากนี้ บริการนี้ที่จัดให้โดย PCBCart ยัง “ฟรี” อย่างสมบูรณ์ แม้กระนั้นก็ตาม บริการตรวจสอบ DFM/DFA นั้นประเมินค่าไม่ได้ เพราะระบบที่เราใช้คือ Valor DFM Check ซึ่งเป็นระบบอัตโนมัติที่สามารถตรวจสอบความสามารถในการผลิตได้อย่างแม่นยำและรวดเร็วติดต่อเราสำหรับข้อมูลเพิ่มเติมเกี่ยวกับการตรวจสอบ DFM/DFA ฟรีของเรา บอกได้เลยว่าคุ้มค่าแน่นอน!

เพิ่งออกแบบแผ่นวงจรพิมพ์ (PCB) ใหม่เสร็จ และกำลังมองหาบริษัทรับผลิต PCB อยู่ใช่ไหม? ลองตรวจสอบดูว่าคุณจะประหยัดได้มากแค่ไหนเมื่อใช้บริการผลิต PCB แบบกำหนดเองของเรา

ขอใบเสนอราคาทันทีสำหรับการผลิตแผ่นวงจรพิมพ์ (PCB)

ขอใบเสนอราคาฟรีสำหรับบริการประกอบแผงวงจรพิมพ์แบบครบวงจร

แหล่งข้อมูลที่เป็นประโยชน์:

•PCBCart ผลิตแผงวงจรพิมพ์ได้ทุกทรงไม่เป็นมาตรฐาน – ไม่มีการคิดค่าธรรมเนียมเพิ่มเติม

•บริการประกอบแผงวงจรพิมพ์ขั้นสูงของ PCBCart – ตัวเลือกเสริมที่มีมูลค่าหลากหลาย

•บริการจัดหาชิ้นส่วนจาก PCBCart – ไม่มีชิ้นส่วนอิเล็กทรอนิกส์ปลอม

•ข้อกำหนดของไฟล์สำหรับการผลิตแผงวงจรพิมพ์ (PCB) อย่างมีประสิทธิภาพและราบรื่น