พร้อมกับการพัฒนาอย่างรวดเร็วของวงจรรวมขนาดใหญ่มาก (ICs) ความต้องการในการประกอบอิเล็กทรอนิกส์ไม่อาจตอบสนองได้ด้วยประเภทแพ็คเกจแบบดั้งเดิม และแพ็คเกจแบบใหม่ ๆ ก็ได้ถือกำเนิดขึ้นเนื่องจากแรงผลักดันจากความต้องการด้านความหนาแน่นที่สูงขึ้น ขนาดแผงวงจรที่เล็กลง และจำนวนขา I/O ที่มากขึ้น ในบรรดาแพ็คเกจแบบใหม่ทั้งหมดที่กล่าวมาข้างต้น แพ็คเกจแบบ BGA (ball grid array) เป็นประเภทหลักที่มีขอบเขตการใช้งานกว้างที่สุด เนื่องจากมีความหลากหลายที่สามารถเอาชนะข้อจำกัดหลายประการของแพ็คเกจแบบดั้งเดิมได้ จากมุมมองขององค์ประกอบที่เกี่ยวข้องกับเทคโนโลยีการบัดกรี แพ็คเกจ BGA แทบไม่แตกต่างจากแพ็คเกจแบบดั้งเดิม เช่น QFP (quad flat package) อย่างไรก็ตาม ขาถูกแทนที่ด้วยบอลประสาน ซึ่งสามารถถือได้ว่าเป็นการปฏิวัติในการประกอบอิเล็กทรอนิกส์ และได้นำไปสู่การเกิดขึ้นของแพ็คเกจอนุพันธ์ต่าง ๆ เช่น CSP (chip scale package) ปัจจุบัน การบัดกรี BGA ยังคงต้องดำเนินการด้วยการประยุกต์ใช้เทคโนโลยี SMT (surface mount technology) แบบดั้งเดิม และการบัดกรี BGA ก็ยังสามารถทำได้ในสายการผลิต SMT ทั่วไปอุปกรณ์ประกอบบทความนี้จะกล่าวถึงปัจจัยบางประการที่มีผลต่อการประยุกต์ใช้เทคโนโลยีการประกอบ BGA รวมถึงการออกแบบแผ่นรอง BGA การพิมพ์ครีมประสาน ความแม่นยำในการจัดวาง การตั้งค่าอุณหภูมิการบัดกรี และข้อบกพร่องในการบัดกรี

ความเป็นไปได้ของการออกแบบแผ่นรอง BGA

แพ็กเกจ BGA แบ่งออกได้เป็นหลายประเภทตามระยะพิทช์ที่แตกต่างกัน โดยทั่วไปแล้ว การออกแบบแผ่นรอง (pad) ของ BGA ควรคำนึงถึงความเป็นไปได้ในการลากลายวงจรด้วย CAD และความสามารถในการผลิตแผ่นวงจรพิมพ์ (PCB – printed circuit board) ตั้งแต่ขั้นตอนเริ่มต้น แผ่นรอง BGA เองก็มีหลายประเภทให้เลือกใช้ได้อย่างอิสระเมื่อมีพื้นที่เพียงพอ โดยประเภทต่อไปนี้เป็นแบบที่ใช้กันอย่างแพร่หลาย

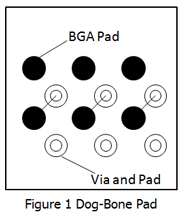

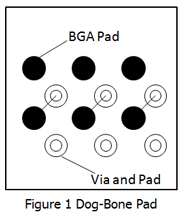

• แผ่นรองรูปกระดูกสุนัข

แผ่นรองแบบกระดูกสุนัขใช้ประโยชน์จากวิอาในการนำลายวงจรไปยังเลเยอร์อื่น ๆ ทำให้มีข้อจำกัดบางประการต่อขนาดของแผ่นรอง เนื่องจากการมีอยู่ของวิอา ทำให้มีแนวโน้มที่จะเกิดข้อบกพร่องบางอย่างในระหว่างกระบวนการผลิตแผ่นวงจรพิมพ์ เช่น การสะพานบัดกรีอันเนื่องมาจากการหลุดลอกของซอลเดอร์มาสก์ ดังนั้น ขนาดของแผ่นรองจึงต้องถูกออกแบบให้สอดคล้องอย่างเคร่งครัดกับระดับกระบวนการผลิตจริง เพื่อลดข้อบกพร่องในการบัดกรีที่เกิดขึ้นระหว่างการบัดกรี BGA ให้เหลือน้อยที่สุด และเผื่อพื้นที่สำหรับการรีเวิร์ก BGA ในอนาคต

• วายาสกระจายภายนอกไปยังแผ่นรอง BGA

แผ่นรองชนิดนี้เหมาะที่สุดสำหรับชิ้นส่วน BGA ที่มีจำนวนขา I/O น้อย การออกแบบแผ่นรองลักษณะนี้ช่วยให้บัดกรีได้สะดวกขึ้นและเพิ่มพื้นที่อิสระสำหรับขนาดแผ่นรอง แน่นอนว่าต้องเป็นไปตามข้อกำหนดพื้นฐานในด้านการลากลายวงจร ดังนั้นจึงแทบเป็นไปไม่ได้ที่จะใช้แผ่นรองชนิดนี้กับ BGA ที่มีจำนวนขา I/O สูง

• แผ่นรองแบบ Via-in-pad

ผ่านในแผ่นรองพัฒนาควบคู่ไปกับความก้าวหน้าของเทคโนโลยีไมโครเวียในการผลิตแผงวงจรพิมพ์ (PCB)

นอกจากประเภทของแพดแล้ว มาสก์ประสานและตำแหน่งแพด BGA ยังเกี่ยวข้องโดยตรงกับการบัดกรี BGA ตามตำแหน่งของมาสก์ประสานที่แตกต่างกัน แพด BGA แบ่งออกเป็นสองประเภทคือ แพดแบบ SMD (solder mask defined) และแพดแบบ NSMD (non solder mask defined) ซึ่งมีหน้าที่แตกต่างกันในการบัดกรี BGA เมื่อใช้แพดแบบ SMD พื้นที่ยึดเกาะระหว่างมาสก์ประสานกับแพดจะมีขนาดใหญ่ ส่งผลให้พื้นที่ยึดเกาะระหว่างจุดบัดกรีกับแผ่น PCB มีขนาดใหญ่ตามไปด้วย อย่างไรก็ตาม เมื่อขนาดของแพดเพิ่มขึ้น ระยะห่างระหว่างแพดที่อยู่ติดกันจะลดลง ซึ่งมีผลกระทบต่อการจัดวาง via pad และความสามารถในการเดินลายวงจร

ระหว่างกระบวนการผลิตแผ่นวงจรพิมพ์ (PCB) หากซอลเดอร์มาสก์เบี่ยงไปในทิศทางเดียวกัน แพด BGA จะไม่ได้รับผลกระทบ ซึ่งเป็นผลดีต่อการบัดกรี BGA แต่แพดประเภทนี้มักจะเสียหายบริเวณขอบระหว่างการรีเวิร์กซอลเดอร์มาสก์ ซึ่งส่งผลไม่ดีต่อคุณภาพการรีเวิร์ก เมื่อใช้แพดแบบ NSMD ขนาดของแพดจะค่อนข้างเล็ก ซึ่งเป็นประโยชน์ต่อการจัดวางแพดของ via และการเดินลาย อย่างไรก็ตาม โครงสร้างแพดประเภทนี้ทำให้พื้นที่ยึดเกาะระหว่างจุดบัดกรีกับแพดลดลง และทำให้ความแข็งแรงของการยึดเกาะของจุดบัดกรีลดลงโดยรวม โดยสรุปแล้ว แพดทั้งสองแบบมีข้อดีและข้อเสียของตนเอง และสามารถเลือกใช้แพดที่เหมาะสมได้ตามข้อกำหนดทางเทคโนโลยี

การพิมพ์ครีมประสานบัดกรี

การพิมพ์ครีมประสานมีบทบาทสำคัญในการกำหนดคุณภาพการบัดกรี การพิมพ์ครีมประสานคือการถ่ายโอนครีมประสานจากสเตนซิลไปยังแผ่นรองอย่างแม่นยำ โดยมีสเตนซิล ครีมประสาน และเครื่องพิมพ์เข้ามาเกี่ยวข้อง ความแม่นยำของเครื่องพิมพ์ครีมประสานควรเป็นไปตามข้อกำหนดของการประกอบ BGA เป็นอันดับแรก สเตนซิลกำหนดปริมาณครีมประสานผ่านความหนาและขนาดช่องเปิด ปริมาณครีมประสานที่แพ็กเกจ BGA ต้องการมักถูกกำหนดโดย 3 ด้านดังนี้:

• ควรใช้ปริมาณตะกั่วบัดกรีให้เพียงพอเพื่อให้มั่นใจว่ามีการเชื่อมต่อบัดกรี BGA ที่ยอดเยี่ยม

• ปริมาณของครีมบัดกรีควรชดเชยความคลาดเคลื่อนของความร่วมระนาบของลูกบอลบัดกรี (โดยทั่วไป 0.1 มม.) ของชิ้นส่วน BGA

• เมื่อมีชิ้นส่วนแบบระยะพิชช์ละเอียดอื่น ๆ อยู่บนแผงวงจร ควรพิจารณาปริมาณครีมประสานอย่างรอบด้านเพื่อป้องกันไม่ให้เกิดข้อบกพร่องในการบัดกรีมากขึ้น

ความแม่นยำในการกำหนดตำแหน่ง

ตำแหน่งที่แม่นยำของชิ้นส่วน BGA บนแผงวงจรขึ้นอยู่กับความเที่ยงตรงของเครื่องติดตั้งชิปเป็นหลัก ซึ่งส่วนใหญ่จะมีระบบกำหนดตำแหน่งเฉพาะที่สามารถช่วยให้บรรลุตำแหน่งที่แม่นยำของชิ้นส่วน BGA ได้ นอกจากนี้ เครื่องติดตั้งชิปบางรุ่นยังสามารถตรวจสอบลูกบอลบัดกรี BGA ในแง่ของความอยู่ในระนาบเดียวกัน และตรวจจับข้อบกพร่องบางอย่าง เช่น ลูกบอลหายไป ซึ่งเป็นประโยชน์อย่างยิ่งต่อการปรับปรุงความน่าเชื่อถือของการบัดกรี BGA

นอกจากนี้ ยังสามารถใช้มาตรการอื่น ๆ เพื่อปรับปรุงความแม่นยำในการติดตั้งชิ้นส่วน BGA ให้ดียิ่งขึ้นได้ ตัวอย่างเช่น กำหนดจุดอ้างอิงเฉพาะบริเวณด้านนอกของแผ่นรอง BGA หรือกำหนดเส้นพับสองเส้นเป็นจุดอ้างอิงสำหรับการตรวจสอบด้วยตนเองหลังการประกอบ ซึ่งทั้งสองวิธีนี้ได้รับการพิสูจน์แล้วว่าให้ผลลัพธ์ที่มีประสิทธิภาพในการผลิตจริง

นอกจากนี้ คอมโพเนนต์แบบ BGA ยังมีคุณสมบัติการจัดศูนย์ตัวเองที่ชัดเจนในระหว่างกระบวนการบัดกรีเนื่องจากแรงตึงผิวของประสาน ดังนั้นนักออกแบบบางคนจึงจงใจขยายขนาดแผ่นรองทั้งสี่มุมในการออกแบบแผ่นรอง BGA เพื่อทำให้เอฟเฟกต์การจัดศูนย์ตัวเองเด่นชัดยิ่งขึ้น เพื่อให้มั่นใจว่าคอมโพเนนต์ BGA สามารถปรับตำแหน่งกลับได้เองเมื่อเกิดการคลาดเคลื่อนระหว่างการติดตั้ง

เส้นโค้งอุณหภูมิการบัดกรีและข้อบกพร่องในการบัดกรี

เส้นโค้งอุณหภูมิการบัดกรีเป็นตัวกำหนดคุณภาพการบัดกรีโดยตรง เส้นโค้งอุณหภูมิโดยทั่วไปประกอบด้วย 4 ระยะ ได้แก่ ระยะอุ่นล่วงหน้า ระยะแช่ ระยะรีโฟลว์ และระยะทำให้เย็น แต่ละระยะมีการเปลี่ยนแปลงทางกายภาพ/เคมีที่แตกต่างกัน เนื่องจากการตั้งค่าเส้นโค้งอุณหภูมิเป็นตัวกำหนดกระบวนการก่อตัวของจุดบัดกรี จึงมีความสัมพันธ์อย่างใกล้ชิดกับความน่าเชื่อถือของจุดบัดกรี เนื่องจากลักษณะเฉพาะของแพ็กเกจ BGA การสร้างเส้นโค้งอุณหภูมิที่น่าพอใจจึงเป็นเรื่องยากมาก โดยทั่วไปแล้ว ส่วนประกอบ BGA จำเป็นต้องวัดอุณหภูมิ 3 จุด ได้แก่ อุณหภูมิของแพ็กเกจ อุณหภูมิพื้นผิวแผงวงจร และอุณหภูมิของจุดบัดกรีภายในของ BGA

เทคโนโลยีการตรวจสอบและการซ่อมแซม BGA

เนื่องจากข้อต่อบัดกรีแบบ BGA ทั้งหมดอยู่ใต้แพ็กเกจหลังการบัดกรี วิธีการตรวจสอบแบบดั้งเดิม เช่น การทดสอบด้วยโพรบแบบบินได้หรือการตรวจสอบด้วยสายตา ไม่สามารถตอบสนองความต้องการในการใช้งานจริงได้ จนถึงปัจจุบัน วิธีการชั้นนำที่สามารถสแกนหาข้อบกพร่องของการบัดกรีที่ข้อต่อบัดกรีแบบ BGA คือการทดสอบ AOI (การตรวจสอบด้วยกล้องอัตโนมัติ)และการทดสอบ AXI (การตรวจสอบด้วยเอกซเรย์อัตโนมัติ).

จากคุณสมบัติของโครงสร้าง BGA ทำให้แทบเป็นไปไม่ได้ที่จะตรวจสอบจุดบัดกรีเพียงจุดเดียวของชิ้นส่วน BGA อย่างไรก็ตาม ควรทำการรีเวิร์กตัวแพ็กเกจทั้งหมด

ปัจจัยอื่น ๆ

ในกระบวนการประกอบ BGA ยังต้องให้ความสำคัญกับปัจจัยอื่น ๆ เช่น การป้องกันไฟฟ้าสถิตและการอบชิ้นส่วน BGA โดยทั่วไป ชิ้นส่วน BGA ต้องใช้บรรจุภัณฑ์พิเศษที่มีข้อกำหนดด้านการป้องกันไฟฟ้าสถิต ระหว่างกระบวนการประกอบแผงวงจรพิมพ์ ควรมีมาตรการป้องกันไฟฟ้าสถิตที่เข้มงวด รวมถึงการต่อลงดินของอุปกรณ์ การจัดการบุคลากร และการควบคุมสภาพแวดล้อม

การประกอบ BGA ในราคาย่อมเยา

ด้วยประสบการณ์มากกว่า 20 ปีในการจัดการการประกอบแผงวงจรพิมพ์ความต้องการจากลูกค้าทั่วโลก เรามีความสามารถในการบัดกรีชิ้นส่วนเกือบทุกประเภทลงบนแผงวงจร รวมถึงชิ้นส่วน BGA หากคุณมีคำถามหรือข้อกังวลใด ๆ เกี่ยวกับการประกอบ PCBติดต่อเราเพื่อรับทราบข้อมูลเกี่ยวกับความสามารถในการบัดกรี PCB ของเราและพูดคุยเกี่ยวกับโครงการประกอบ PCB แบบกำหนดเอง คุณสามารถคลิกปุ่มด้านล่างเพื่อขอราคา BGA Assembly ได้เลย! ฟรีทั้งหมด!

คำขอใบเสนอราคาประกอบแผงวงจรพิมพ์ (PCB) ฟรี

แหล่งข้อมูลที่เป็นประโยชน์

•บทนำโดยสรุปเกี่ยวกับ BGA

•สาเหตุสำคัญของการเกิดรอยร้าวในการบัดกรี BGA

•ปัญหาลูกบอลบัดกรีของชิ้นส่วน BGA และวิธีหลีกเลี่ยง

•บริการประกอบแผงวงจรพิมพ์แบบเทิร์นคีย์ขั้นสูงจาก PCBCart

•วิธีขอรับราคาในการประกอบแผงวงจรพิมพ์ (PCB)

•วิธีประเมินผู้ผลิตแผงวงจรพิมพ์ (PCB) หรือผู้ประกอบแผงวงจรพิมพ์ (PCB)