ด้วยความต้องการของตลาดที่เพิ่มขึ้นแผงวงจรพิมพ์ HDI (การเชื่อมต่อความหนาแน่นสูง)ข้อกำหนดที่ได้มาจากตลาดก็เพิ่มสูงขึ้นเช่นกัน อย่างไรก็ตาม ขั้นตอนกระบวนการแบบดั้งเดิมมีข้อเสียบางประการ ได้แก่ ความซับซ้อน ต้นทุนสูง ระยะเวลาการผลิตยาวนาน และค่า OTD (การส่งมอบตรงเวลา) ต่ำ เพื่อที่จะลดต้นทุน ลดขั้นตอนกระบวนการ และย่นระยะเวลาการผลิต เทคโนโลยีการอุดรูตาบอดได้พัฒนาจากเทคโนโลยีการอุดรูตาบอดแบบชุบเฉพาะจุดในอดีต มาเป็นเทคโนโลยีการอุดรูตาบอดแบบชุบทั้งแผงในปัจจุบัน เทคโนโลยีการชุบอลูมิเนียมรูตาบอดรูปแบบใหม่นี้สามารถลดต้นทุนการผลิตและยกระดับคุณภาพของแผ่นวงจร HDI ได้ นอกจากนี้ ยังช่วยเพิ่มค่า OTD ทำให้ผู้ผลิตมีโอกาสให้บริการลูกค้าที่ต้องการความรวดเร็วมากขึ้นอีกด้วย

ลูกค้าแผงวงจรพิมพ์ HDI ที่แตกต่างกันมีข้อกำหนดด้านการออกแบบที่ต่างกันไป จำเป็นต้องปฏิบัติตามกระบวนการผลิตที่เหมาะสมจึงจะสามารถควบคุมต้นทุนและรับประกันคุณภาพได้ บทความนี้จะแสดงและอภิปรายประเภทของกระบวนการผลิตแผงวงจรพิมพ์ HDI บางประเภท โดยอาศัยการวิเคราะห์แผงวงจร HDI หลายรูปแบบ

การเปรียบเทียบระหว่างกระบวนการชุบเฉพาะจุดสำหรับการอุดรูตาบอดกับกระบวนการชุบทั้งแผงสำหรับการอุดรูตาบอด

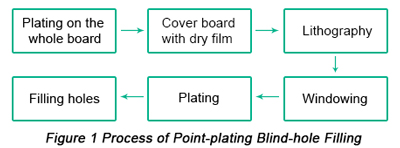

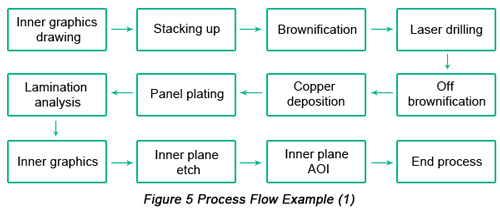

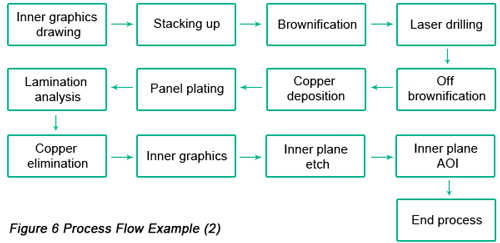

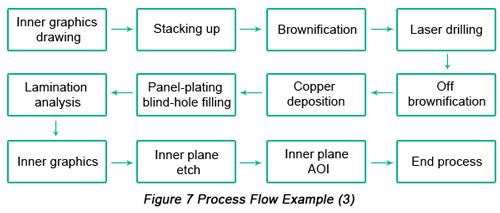

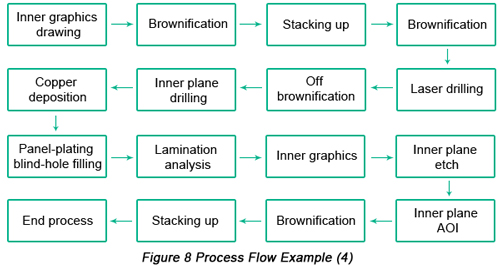

เมื่อเปรียบเทียบกับกระบวนการชุบเฉพาะจุดเพื่อเติมรูตัน การชุบทั้งแผ่นเพื่อเติมรูตันมีกระบวนการที่ซับซ้อนน้อยกว่ามาก โดยรูตันจะถูกเติมเต็มด้วยการชุบด้วยสารละลายเฉพาะทาง ต่อไปนี้คือกระบวนการชุบเฉพาะจุดเพื่อเติมรูตัน:

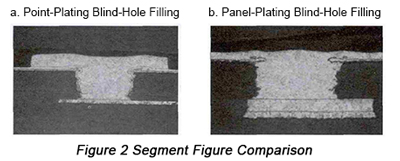

จากการเปรียบเทียบภาพตัดขวางของการอุดรูตันแบบชุบเฉพาะจุดกับการอุดรูตันแบบชุบทั้งแผ่น (รูปที่ 2) จะเห็นได้ชัดว่าทองแดงบนรูตันในกรณีแรกมีความหนามากกว่ากรณีหลังอย่างมาก จำเป็นต้องขัดทองแดงส่วนเกินออกด้วยสายพานขัดที่มีแรงดึงสูงต่อฝาทองแดง ซึ่งทำให้วงจรหลวมลงหรือถึงขั้นต้องทิ้งเป็นของเสีย

อย่างไรก็ตาม หลังจากการชุบแผ่นแบบทั้งแผงเพื่อเติมเต็มรูตาบอดแล้ว ทองแดงบนรูตาบอดมีความสม่ำเสมอมากจนสามารถตัดขั้นตอนออกได้สามขั้นตอน ได้แก่ การทำลายเส้นลายสำหรับการชุบรูตาบอด การลอกฟิล์ม และการขัดด้วยสายพานขัด ซึ่งส่งผลให้กระบวนการผลิตสั้นลงและลดต้นทุนการผลิต พร้อมทั้งหลีกเลี่ยงของเสียที่เกิดจากสายพานขัด

เทคโนโลยีการชุบแผงสำหรับการอุดรูตาบอด

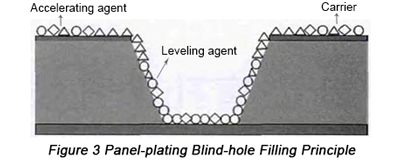

เทคโนโลยีการอัดแน่นรูมืดแบบแผง (panel-plating blind-hole filling) มีพื้นฐานมาจากโมดูลของการอัดแน่นขั้นสูง (super filling) สำหรับการชุบทองแดง อัตราการสะสมด้วยกระแสไฟฟ้าที่ก้นรูมืดจะสูงกว่าบริเวณผิวหน้า การกระจายตัวของสารเรืองแสงทั้งสามชนิดที่ก้นรูมืดและบนผิวหน้าของรูมืดแสดงไว้ในรูปที่ 3

ตามคุณสมบัติของสารเรืองแสงสำหรับการชุบและหลักการทางไฟฟ้าเคมี หลักการทำงานของสารเรืองแสงเหล่านี้มีดังนี้:

- a. เนื่องจากสารปรับระดับมีประจุบวก จึงถูกดูดซับได้ง่ายบริเวณขอบรูที่มีประจุลบมากที่สุด และสลายตัวอย่างช้าๆ ดังนั้นความเข้มข้นของสารปรับระดับจึงลดลงที่ก้นรู

- b. สารปรับระดับมีความสามารถในการลดการเกิดโพลาไรเซชัน ส่งเสริมการตกตะกอนของทองแดง และทำให้โครงสร้างผลึกละเอียดขึ้น สารจะรวมตัวกันในบริเวณที่มีความหนาแน่นของกระแสต่ำและสลายตัวได้อย่างรวดเร็ว ทำให้ความเข้มข้นของสารเร่งค่อย ๆ เพิ่มขึ้นที่ก้นรู

- c. ที่ขอบของรูที่มีประจุลบพร้อมการพาความร้อนที่รุนแรงที่สุด สารปรับระดับจะหยุดอยู่ที่ขอบของรูแทนที่จะเป็นตัวยับยั้ง

การประยุกต์ใช้การอัดแผ่นเติมรูตันในชั้นในของแผ่นวงจร HDI

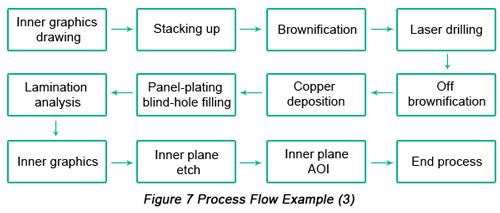

เทคโนโลยีการอัดแน่นรูตันด้วยการชุบทองแดงทั้งแผ่นถูกนำมาใช้กันอย่างแพร่หลายในรูตันของแผ่นวงจร HDI อย่างไรก็ตาม แผ่นวงจร HDI ประเภทต่าง ๆ ควรจับคู่กับกระบวนการผลิตที่แตกต่างกัน ดังนั้นจึงต้องเลือกใช้กระบวนการที่เหมาะสมตามความต้องการของลูกค้าแต่ละราย

ตามคำจำกัดความของลำดับชั้นบอร์ด HDI การผลิตรูตันแต่ละรูสามารถถือได้ว่าเป็นหนึ่งลำดับชั้นของบอร์ด HDI โดยอิงตามเทคโนโลยีในปัจจุบัน การสร้างแต่ละลำดับชั้นในบอร์ด HDI จำเป็นต้องมีโครงสร้างซ้อนชั้น (stack up) ซึ่งหมายความว่า ตราบใดที่เกี่ยวข้องกับโครงสร้างซ้อนชั้นสุดท้าย ก็จะเรียกว่าการชุบแผงและอุดรูตันในชั้นในของบอร์ด HDI

• แผงวงจร HDI ที่มีเพียงรูบอดในชั้นใน

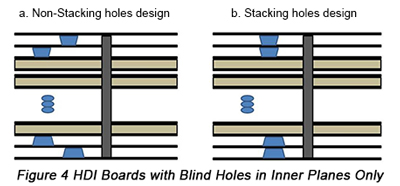

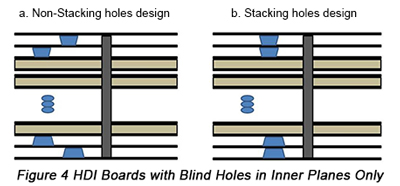

บอร์ด HDI ที่มีเพียงรูตาบอดในเลเยอร์ด้านใน หมายถึงบอร์ด HDI ที่มีเพียงรูตาบอดสำหรับเชื่อมต่อกับวงจรอื่นจากเลเยอร์อื่น ๆ โครงสร้างการซ้อนเลเยอร์แสดงในรูปที่ 4

สำหรับบอร์ดที่ใช้การออกแบบ A รูเจาะตันไม่จำเป็นต้องอัดเติมหรือปรับให้เรียบเต็มทั้งหมด ตราบใดที่มีการชุบทองแดงเพียงพอแล้ว สำหรับบอร์ดที่ใช้การออกแบบ B รูเจาะตันจะต้องถูกอัดเติมให้เต็มและปรับให้เรียบทั้งหมด

เมื่อรูตันไม่จำเป็นต้องถูกอุดหรือปรับระดับ พารามิเตอร์การชุบที่ใช้สามารถทำให้ทองแดงในรูตันเป็นไปตามข้อกำหนดที่เกี่ยวข้อง และสามารถทำให้ความหนาของบรอนซ์ด้านในอยู่ในช่วง 17.1μm ถึง 34.3μm ได้ เมื่อรูตันจำเป็นต้องอุดและปรับระดับ พารามิเตอร์การชุบที่ใช้สามารถทั้งรับประกันการอุดและการปรับระดับให้สมบูรณ์ และทำให้ความหนาของบรอนซ์ด้านในมากกว่า 34.3μm เนื่องจากรูตันไม่จำเป็นต้องอุดหรือปรับระดับสำหรับรูที่ไม่ซ้อนกัน จึงไม่จำเป็นต้องใช้กระบวนการกำจัดทองแดง ดังนั้นเมื่อกำหนดให้ความหนาของทองแดงด้านในเป็น 34.3μm รูตันในชั้นด้านในจะถูกผลิตให้เป็นรูอุด จากแผงวงจร HDI สองประเภทที่กล่าวถึงข้างต้น กระบวนการตามความหนาที่แตกต่างกันของทองแดงด้านในจะแสดงดังต่อไปนี้:

1). การออกแบบรูตาบอดแบบไม่ซ้อนชั้น: ความหนาของทองแดงด้านใน 17.1μm

2). การออกแบบรูตาบอดแบบซ้อน: โดยมีความหนาของทองแดงด้านใน 17.1μm

3). เมื่อความหนาทองแดงด้านในถึง 17.1μm รูตันจะถูกเติมเต็มและปรับให้เรียบเสมอกันทั้งในดีไซน์รูซ้อนชั้นด้านในและดีไซน์รูไม่ซ้อนชั้น

จากการวิเคราะห์ข้างต้น เมื่อมีการออกแบบซ้อนรูตาบอดด้านใน จะต้องใช้พารามิเตอร์การอัดเติมที่ค่อนข้างสูงเพื่อให้รูตาบอดถูกเติมเต็มและปรับระดับให้เรียบเสมอกัน เพื่อให้มั่นใจว่ารูตาบอดถูกเติมเต็มและปรับระดับเรียบร้อยแล้ว จากนั้นจึงต้องทำการกัดทองแดงให้ได้ความหนาตามที่ต้องการ ดังนั้น ในบรรดากระบวนการทั้งสามแบบที่กล่าวถึงข้างต้น สามารถควบคุมความหนาของทองแดงผิวหน้าได้โดยการปรับพารามิเตอร์การอัดเติมรู

• แผ่นวงจร HDI ที่มีทั้งรูบอดและรูฝังในชั้นใน

แผงวงจร HDI ประเภทนี้สามารถจำแนกได้เป็น: รูบอดและรูฝังแบบไม่ซ้อนชั้น, รูบอดแบบซ้อนชั้นและรูฝังแบบไม่ซ้อนชั้น, รูฝังแบบซ้อนชั้นและรูบอดแบบไม่ซ้อนชั้น, รูบอดและรูฝังแบบซ้อนชั้น

สำหรับแผงวงจร HDI ประเภทนี้ จำเป็นต้องพิจารณาระดับการอัดเติมและการปรับให้เรียบของรูตาบอด และต้องเป็นไปตามข้อกำหนดของทองแดงในรูฝัง โดยปกติ ความหนาทองแดงด้านในของประเภทนี้คือ 34.3μm

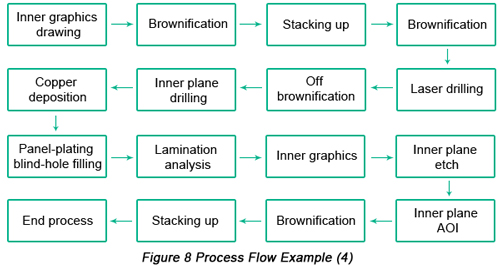

การอัดแผ่นแบบทั้งแผ่นเพื่อเติมรูตันสามารถใช้ได้เฉพาะกับบอร์ดที่มีอัตราส่วนความหนาต่อรัศมีน้อยกว่า 6:1 เท่านั้น อย่างไรก็ตาม สำหรับบอร์ดที่มีอัตราส่วนความหนาต่อรัศมีมากกว่า 6:1 จำเป็นต้องใช้กระบวนการชุบรูเพื่อให้เป็นไปตามข้อกำหนดที่เกี่ยวข้องของทองแดงในรูตัน ดังนั้น รูตันและรูฝังควรถูกผลิตแยกจากกัน กล่าวคือ ควรทำการเติมและปรับระดับรูตันให้เรียบก่อน จากนั้นจึงทำการชุบรูเพื่อชุบรูฝัง

เนื่องจากรูตันทั้งหมดถูกผลิตขึ้นเพื่อให้สามารถเติมเต็มและทำให้ผิวเรียบเสมอกันได้ ดังนั้นรูตันจะซ้อนกันหรือไม่จึงไม่มีความเกี่ยวข้องกับการออกแบบกระบวนการผลิต ตราบใดที่ได้กำหนดแล้วว่ารูฝังเป็นแบบซ้อนหรือไม่ซ้อนก็เพียงพอ กระบวนการผลิตเฉพาะมีแสดงดังต่อไปนี้:

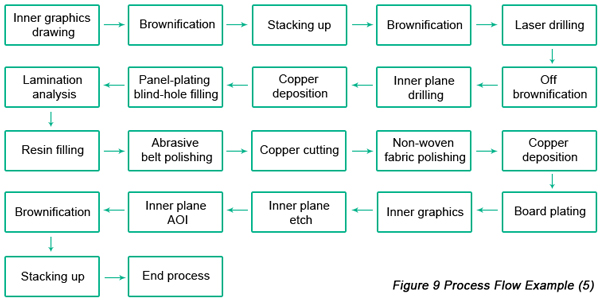

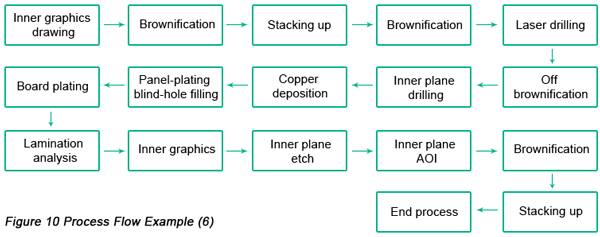

1). อัตราส่วนความหนาต่อรัศมีของรูฝังน้อยกว่า 6:1 โดยรูฝังต้องไม่ซ้อนกัน

2). อัตราส่วนความหนาต่อรัศมีของรูฝังน้อยกว่า 6:1 โดยมีการซ้อนรูฝัง

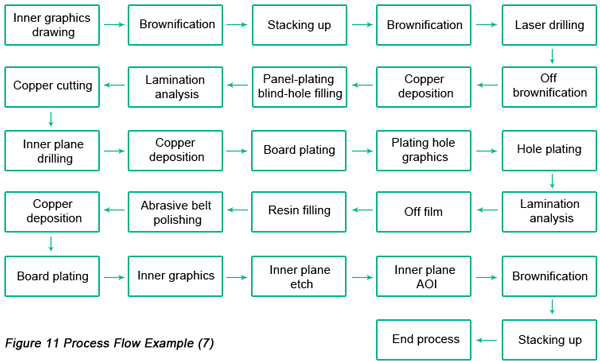

3). อัตราส่วนความหนาต่อรัศมีของรูฝังมากกว่า 6:1 โดยที่รูฝังไม่มีการซ้อนกัน

4). อัตราส่วนความหนาต่อรัศมีของรูฝังมากกว่า 6:1 พร้อมการซ้อนทับของรูฝัง

จากกระบวนการไหลที่แสดงไว้ข้างต้น การซ้อนชั้นร่วมกับการเติมเจลสามารถใช้แทนการเติมเรซินได้ เทคโนโลยีการซ้อนชั้นร่วมกับการเติมเจลต้องใช้แผ่น PP ที่มีปริมาณเจลมาก แม้ว่าแผ่น PP ประเภทนี้จะมีราคาสูงกว่าแผ่น PP ทั่วไปมาก แต่สามารถลดขั้นตอนการผลิตลงได้ และยังช่วยลดปริมาณเรซินที่ใช้ได้อีกด้วย เมื่อพิจารณาต้นทุนแล้ว เทคโนโลยีนี้สามารถช่วยลดต้นทุนของ HDI ได้ต้นทุนการผลิตแผงวงจรพิมพ์ (PCB)และเวลา