แผงวงจรพิมพ์อิเล็กทรอนิกส์กำลัง (PCB) มีบทบาทสำคัญอย่างยิ่งในงานที่มีความสำคัญระดับภารกิจ เช่น ยานยนต์ไฟฟ้า (EV) ระบบพลังงานหมุนเวียน เครื่องจักรอุตสาหกรรม และอุปกรณ์ทางการแพทย์ แผงวงจรเหล่านี้ต้องรองรับแรงดันไฟฟ้าสูง กระแสไฟฟ้าสูง และภาระความร้อนที่รุนแรง พร้อมทั้งต้องคงไว้ซึ่งความเชื่อถือได้ ความปลอดภัย และการปฏิบัติตามมาตรฐานสากล

เมื่อเทียบกับแผงวงจรมาตรฐาน (PCB) แล้ว แผงวงจรอิเล็กทรอนิกส์กำลังต้องเผชิญกับความท้าทายเฉพาะ ได้แก่ ความร้อนส่วนเกินจากการสูญเสียเชิงความต้านทาน การรบกวนทางแม่เหล็กไฟฟ้า (EMI) จากการสวิตช์ความถี่สูง และความเสี่ยงของการอาร์กไฟฟ้าหรือการเสื่อมสภาพของชิ้นส่วนในงานที่ใช้พลังงานสูง การพัฒนาแผงวงจรอิเล็กทรอนิกส์กำลังที่มีความทนทานจำเป็นต้องใช้แนวทางการออกแบบแบบครบวงจร ครอบคลุมทั้งการปรับแต่งเลย์เอาต์ วิทยาศาสตร์วัสดุ การเลือกชิ้นส่วน การจัดการความร้อน และการปฏิบัติตามข้อกำหนดด้านกฎระเบียบ คู่มือนี้ผสานรวมความเชี่ยวชาญด้านวิศวกรรมของ PCBCart เข้ากับแนวปฏิบัติที่ดีที่สุดในอุตสาหกรรม เพื่อมอบกรอบการทำงานที่มั่นคงสำหรับการออกแบบแผงวงจรอิเล็กทรอนิกส์กำลังที่มีสมรรถนะสูง ปลอดภัย และทนทาน

1. ความท้าทายหลักในแผงวงจรพาวเวอร์อิเล็กทรอนิกส์

แผงวงจรพิมพ์อิเล็กทรอนิกส์กำลัง (Power electronics PCBs) เกี่ยวข้องกับจุดตัดกันระหว่างสมรรถนะทางไฟฟ้าและทางความร้อน ซึ่งแม้แต่ข้อผิดพลาดเล็กน้อยในการออกแบบก็อาจนำไปสู่ความล้มเหลวที่รุนแรงได้ ความท้าทายหลักมีดังต่อไปนี้:

· ความหนาแน่นกำลังไฟฟ้าสูง: ส่วนประกอบอย่างเช่นตัวแปลงแรงดันไฟฟ้า MOSFET และ IGBT ต้องรับกระแสที่มากกว่า 10 A และแรงดันไฟฟ้าตั้งแต่ระดับหลายร้อยไปจนถึงหลายพันโวลต์ ซึ่งก่อให้เกิดความร้อนจำนวนมากจากการสูญเสียแบบ I²R การระบายความร้อนอย่างมีประสิทธิภาพจึงมีความจำเป็นเพื่อป้องกันการเสื่อมสภาพของชิ้นส่วน

· EMI และความสมบูรณ์ของสัญญาณอัตราการสวิตช์ที่สูงของตัวแปลง AC/DC ทำให้เกิดลูป di/dt (กระแสต่อเวลา) ที่สูง ซึ่งแผ่รังสีและนำสัญญาณรบกวน EMI การรบกวนนี้อาจรบกวนวงจรแอนะล็อกที่มีความไวสูง (เช่น เซนเซอร์) หรือทำให้ไม่เป็นไปตามข้อกำหนดด้านกฎระเบียบ (เช่น FCC Part 15, CISPR)

· ความเค้นจากความร้อน: ความไม่สอดคล้องกันของค่าสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) ระหว่างวัสดุแผ่นวงจรพิมพ์ (PCB) กับชิ้นส่วน ทำให้เกิดการลอกแยกของชั้นวัสดุ การแตกร้าวของข้อต่อบัดกรี หรือความเสียหายเชิงโครงสร้างอันเนื่องมาจากการเปลี่ยนแปลงของอุณหภูมิเป็นรอบ ๆ

· ความเสี่ยงด้านความปลอดภัย: โหนดแรงดันสูงก่อให้เกิดอันตรายจากไฟฟ้าช็อตหรือการอาร์ก จึงต้องมีฉนวนกันไฟฟ้าที่เข้มงวด (ระยะห่างในอากาศ/ระยะคลาน) และใช้ชิ้นส่วนป้องกัน (ฟิวส์ ไดโอด TVS)

· ข้อจำกัดของวัสดุ: วัสดุแผ่นวงจรมาตรฐาน เช่น FR-4 ขาดทั้งการนำความร้อนและความทนทานต่อแรงดันไฟฟ้าที่จำเป็นสำหรับการใช้งานกำลังสูง จึงต้องใช้แผ่นรองเฉพาะทาง (เช่น เซรามิก แผ่นลามิเนต PTFE)

PCBCart แก้ไขปัญหาเหล่านี้ด้วยเครื่องมือออกแบบแบบปรับแต่งได้ (เช่น เครื่องคำนวณความกว้างลายทองแดง เครื่องมือจำลอง EMI) และคู่มือการออกแบบ ช่วยให้วิศวกรลดความเสี่ยงตั้งแต่ระยะเริ่มต้นของการพัฒนา

2. วิธีการออกแบบเลย์เอาต์หลักของแผงวงจรพิมพ์อิเล็กทรอนิกส์กำลัง

การออกแบบเลย์เอาต์เป็นรากฐานของแผงวงจรพาวเวอร์อิเล็กทรอนิกส์ที่เชื่อถือได้ เนื่องจากส่งผลโดยตรงต่อการกระจายความร้อน การรบกวนทางแม่เหล็กไฟฟ้า (EMI) และความสมบูรณ์ของกำลังไฟฟ้า วิธีการต่อไปนี้ผสานมุมมองจากอุตสาหกรรมสามด้านเพื่อให้ได้ประสิทธิภาพที่เหมาะสมที่สุด

2.1 การจัดวางองค์ประกอบเชิงกลยุทธ์

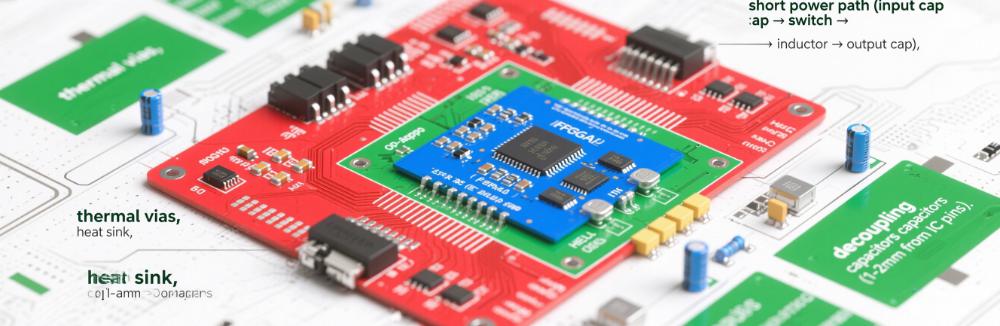

การจัดวางคอมโพเนนต์เป็นตัวกำหนดจุดร้อนทางความร้อน ความยาวของลายวงจร และการคัปปลิง EMI ทำให้เป็นสิ่งที่ต้องให้ความสำคัญสูงสุดในการออกแบบเลย์เอาต์ แนวทางสำคัญได้แก่:

· ให้ความสำคัญกับส่วนประกอบกำลังสูง: จัดวางอุปกรณ์กระแสสูง (เช่น ตัวแปลงแรงดัน ทรานซิสเตอร์กำลัง ไดโอดเรคติไฟเออร์) ไว้ด้านในบอร์ด (ไม่ใช่ที่ขอบบอร์ด) เพื่อหลีกเลี่ยงความเค้นทางกลและเอื้อให้สามารถเข้าถึงโครงสร้างระบายความร้อนได้ ตรวจสอบให้แน่ใจว่าเส้นลายวงจรที่เชื่อมต่อกับอุปกรณ์เหล่านี้มีความกว้างเพียงพอสำหรับรองรับกระแสตามพิกัด (ดูหัวข้อ 2.2 สำหรับความกว้างของลายวงจร)

· แยกแหล่งความร้อนออกจากกัน: วางองค์ประกอบที่เกิดความร้อน (เช่น เพาเวอร์ MOSFET ไดโอด และตัวปรับแรงดันเชิงเส้น) ไว้ใกล้ฮีตซิง ผ่านทางความร้อน (thermal vias) หรือแผ่นทองแดงขนาดใหญ่เพื่อช่วยระบายความร้อน หลีกเลี่ยงการจัดวางองค์ประกอบเหล่านี้ให้กระจุกตัวกัน (เพื่อป้องกันจุดร้อนเฉพาะที่) ควรใช้การจัดวางแบบเชิงเส้นที่กระจายตัวเพื่อให้การกระจายความร้อนสม่ำเสมอ

· รวมศูนย์องค์ประกอบดิจิทัล: ส่วนประกอบดิจิทัลแบบบูรณาการสูง (เช่น ไมโครคอนโทรลเลอร์, FPGA) จะเกิดความร้อนในระดับปานกลางและควรติดตั้งไว้บริเวณกึ่งกลางของแผงวงจรพิมพ์ (PCB) ตำแหน่งนี้ช่วยให้การระบายความร้อนสมดุลและลดการเชื่อมต่อทางความร้อนกับวงจรแอนะล็อกที่มีความไวสูง (เช่น เซนเซอร์กระแส)

· ลดความยาวเส้นทางการจ่ายพลังงาน: จัดกลุ่มส่วนประกอบของวงจรจ่ายไฟ (เช่น ตัวเก็บประจุอินพุต, IC แปลง DC-DC, ตัวเหนี่ยวนำ, ตัวเก็บประจุเอาต์พุต) ให้อยู่ใกล้กันมากที่สุด เส้นลายวงจรกระแสสูงที่สั้นลงจะช่วยลดความเหนี่ยวนำ寄生 ซึ่งเป็นสาเหตุให้เกิดสัญญาณกระชากของแรงดันไฟฟ้าและ EMI ตัวอย่างเช่น การวางตัวเก็บประจุอินพุต สวิตช์ ตัวเหนี่ยวนำ และตัวเก็บประจุเอาต์พุตไว้บนเลเยอร์เดียวกันจะช่วยขจัดความไม่ต่อเนื่องของอิมพีแดนซ์จาก via—PCBCart'sคู่มือการจัดวางอิเล็กทรอนิกส์กำลังรวมถึงตัวอย่างเฉพาะสำหรับแอปพลิเคชัน

· แยกกลุ่มย่อยตามหน้าที่: แบ่งแผงวงจรพิมพ์ (PCB) ออกเป็นกลุ่มตามหน้าที่ (เช่น การแปลงพลังงาน การควบคุม การตรวจวัด) เพื่อแยกแหล่งกำเนิดสัญญาณรบกวนออกจากวงจรที่มีความละเอียดอ่อน ตัวอย่างเช่น วางอุปกรณ์ควบคุมแบบแอนะล็อก (เช่น ออปแอมป์ เซ็นเซอร์ฮอลล์เอฟเฟกต์) ไว้ที่ขอบแผง โดยใช้ลายวงจรที่มีความกว้างเล็กและระนาบกราวด์เฉพาะ เพื่อให้การรบกวนจากเส้นทางกำลังไฟฟ้าสูงลดลงให้น้อยที่สุด

· ปรับตำแหน่งเลเยอร์ให้เหมาะสม: วางชิ้นส่วนขนาดใหญ่ (เช่น MOSFET, ตัวเก็บประจุอิเล็กโทรไลต์) ไว้บนเลเยอร์ด้านบนเพื่อป้องกันการเคลื่อนที่ระหว่างการบัดกรี; จัดวางชิ้นส่วนพาสซีฟขนาดเล็ก (เช่น ตัวต้านทาน, ตัวเก็บประจุเซรามิก) ไว้บนเลเยอร์ด้านล่างเพื่อประหยัดพื้นที่ หลีกเลี่ยงการวางชิ้นส่วนที่มีน้ำหนักมาก (เช่น ฮีตซิงก์) ในลักษณะที่ทำให้ข้อต่อบัดกรีเกิดความเครียด

· การดีคัปปลิง IC แบบความแม่นยำสูง: วางตัวเก็บประจุแยกจ่ายไฟ (0.1 μF ถึง 10 μF) ห่างจากขาพาวเวอร์ของ IC ประมาณ 1–2 มม. และต่อเข้ากับกราวด์โดยตรง วิธีนี้จะทำหน้าที่เป็นแหล่งพลังงานสำรองในพื้นที่ใกล้เคียงสำหรับการดึงกระแสทันที ช่วยลดริปเปิลและสัญญาณรบกวนบนรางจ่ายไฟ สำหรับสัญญาณรบกวนความถี่สูง (>1 MHz) ให้หลีกเลี่ยงการใช้ via กับตัวเก็บประจุแยกจ่ายไฟเพื่อลดอุปนามอินดักแตนซ์—ดู PCBCart'sแนวทางการวางตำแหน่งตัวเก็บประจุแบบแยกส่วนสำหรับรายละเอียด

2.2 การออกแบบร่องรอยพลังงานที่ปรับให้เหมาะสม

รอยทางไฟฟ้ามีความสำคัญอย่างยิ่งต่อการรองรับกระแสสูงโดยไม่ทำให้เกิดการดรอปของแรงดันไฟฟ้ามากเกินไปหรือความร้อนสูงเกินไป รอยทางที่ออกแบบไม่ดีอาจทำให้เกิดความเครียดทางความร้อน การรบกวนทางแม่เหล็กไฟฟ้า (EMI) หรือความล้มเหลวของชิ้นส่วนได้ แนวทางสำคัญได้แก่:

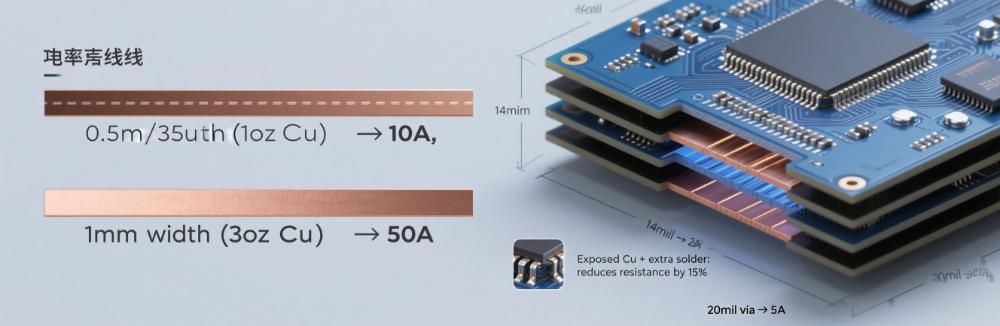

· เลือกความหนาทองแดงที่เหมาะสมสำหรับกระแสที่มากกว่า 10 A ให้ใช้ความหนาทองแดง 35–105 μm (1–3 oz/ft²) ทองแดงที่หนากว่าจะช่วยลดความต้านทาน (และความร้อน) และทำให้สามารถใช้ลายวงจรที่แคบลงได้ ซึ่งมีความสำคัญอย่างยิ่งสำหรับการออกแบบที่มีข้อจำกัดด้านพื้นที่ PCBCart แนะนำให้กำหนดความหนาทองแดงให้สอดคล้องกับมาตรฐาน IPC-2152 ซึ่งระบุความสามารถในการพากระแสตามค่าการเพิ่มขึ้นของอุณหภูมิและสภาพแวดล้อม

· การติดตามขนาดตามข้อกำหนดปัจจุบัน: ความกว้างของลายทองแดงต้องสอดคล้องกับกระแสที่คาดหวังเพื่อป้องกันการร้อนเกินไป เกณฑ์มาตรฐานคือ

0.5 มม. (20 มิล) สำหรับ 10 A

1 มม. (40 มิล) หรือมากกว่าสำหรับ 50 A

ควรลดค่าความสามารถในการรับกระแสของลายทองแดงลง 20–30% เสมอเพื่อเผื่อกระแสกระชาก (เช่น ขณะมอเตอร์เริ่มทำงาน) ตารางที่ 1 ให้แนวทางเพิ่มเติมสำหรับทองแดง 1 ออนซ์/ตารางฟุต (หนา 0.035 มม.) โดยอ้างอิงจากอุณหภูมิที่เพิ่มขึ้น 10°C บนเลเยอร์ด้านนอก และเพิ่มขึ้น 20°C บนเลเยอร์ด้านใน (ลายทองแดงที่ไม่อยู่ใกล้ฮีตซิงก์)

| ความกว้างของลายทองแดง | ความจุปัจจุบัน |

|---|---|

| 0.010″ | 0.8 A |

| 0.015″ | 1.2 ก |

| 0.020″ | 1.5 A |

| 0.050″ | 3.2 ก |

| 0.100″ | 6.0 A |

ของ PCBCartเครื่องคำนวณความกว้างลายทองแดง ความสามารถในการรับกระแส และการเพิ่มขึ้นของอุณหภูมิทำให้กระบวนการนี้ง่ายขึ้น โดยสร้างขนาดลายทองแดงแบบกำหนดเองตามกระแสไฟ น้ำหนักทองแดง และขีดจำกัดอุณหภูมิ

· ลดค่าความเหนี่ยวนำ寄生: รักษาระยะทางของลายวงจรไฟเลี้ยงให้สั้นที่สุดเพื่อลดพื้นที่ลูป—โดยเฉพาะในวงจรที่มี di/dt สูง (เช่น สวิตชิ่งเรกูเลเตอร์) ตัวอย่างเช่น “ฮอตลูป” ของตัวแปลง DC-DC (คาปาซิเตอร์อินพุต → สวิตช์ → อินดักเตอร์ → คาปาซิเตอร์เอาต์พุต → กราวด์) ควรมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้เพื่อหลีกเลี่ยงแรงดันสั่นสะท้อน จัดวางเส้นทางกระแสและเส้นทางกลับให้ไปด้วยกันเพื่อหักล้างสนามแม่เหล็กและลด EMI.

· ใช้ชั้นนอกสำหรับลายวงจรกระแสสูง: ชั้นนอกทำหน้าที่เป็นฮีตซิงก์ที่มีประสิทธิภาพมากกว่าชั้นใน (ซึ่งสัมผัสกับอากาศภายนอก) หากไม่สามารถเดินลายวงจรบนชั้นนอกได้ ให้ใช้วิอาหลายตัวเชื่อมต่อพื้นที่ทองแดงระหว่างชั้น วิอาที่มีเส้นผ่านศูนย์กลาง 14 mil สามารถรับกระแสได้สูงสุด 2 A และวิอา 20 mil รับได้สูงสุด 5 A; สำหรับกระแสที่สูงกว่านี้ ให้ใช้การเย็บวิอา (วางวิอาห่างกัน λ/20 ถึง λ/10 โดยที่ λ คือความยาวคลื่นของสัญญาณ) เพื่อสร้างเส้นทางอิมพีแดนซ์ต่ำ

· ป้องกันการคัปปลิงระหว่างสัญญาณกับกำลังไฟฟ้า: เดินลายสัญญาณที่ไวต่อสัญญาณรบกวน (เช่น เอาต์พุตของเซนเซอร์) ให้ตั้งฉาก (90°) กับลายไฟเลี้ยง และแยกออกจากกันด้วยกราวด์เพลนในแผ่น PCB แบบหลายชั้น การเดินลายแบบขนานกันบนเลเยอร์ที่อยู่ติดกันจะทำให้เกิดการคัปปลิงแบบความจุไฟฟ้า ซึ่งทำให้ความสมบูรณ์ของสัญญาณแย่ลง

· อัปเกรดลายวงจรด้วยทองแดงเปลือยสำหรับลายทองแดงที่มีกระแสสูง ให้ลอกมาสก์บัดกรีออกเพื่อเปิดผิวทองแดงและเติมบัดกรีเพิ่ม วิธีนี้จะช่วยเพิ่มความหนาทองแดงเชิงประสิทธิผล ลดความต้านทานโดยไม่ต้องขยายความกว้างของลายทองแดง ซึ่งเหมาะอย่างยิ่งสำหรับการออกแบบที่มีพื้นที่จำกัด สำหรับสภาพแวดล้อมที่รุนแรง ให้ชุบเงินบนผิวทองแดงที่เปิดอยู่เพื่อป้องกันการกัดกร่อน

· ตอบสนองความต้องการแรงดันไฟฟ้าสูงสำหรับแรงดันไฟฟ้ามากกว่า 250 V ให้ใช้รอยตัด (ร่องหรือบาก) เพื่อเพิ่มระยะคลานระหว่างเส้นทางตัวนำ เพื่อลดความเสี่ยงของการอาร์ก หลีกเลี่ยงรูขนาดใหญ่ในบริเวณแรงดันสูง เนื่องจากจะทำให้ความแข็งแรงของแผ่น PCB ลดลงและอาจทำให้เกิดการแตกร้าว PCBCart'sเครื่องคำนวณระยะห่างตัวนำ PCB และแรงดันไฟฟ้าคำนวณระยะห่างทางอากาศ/ระยะคลานขั้นต่ำตามแรงดันไฟฟ้า วัสดุ และสภาวะแวดล้อม

2.3 การทำให้การจ่ายพลังงานมีเสถียรภาพด้วยตัวเก็บประจุ

เครือข่ายการจ่ายพลังงานที่เสถียร (PDN) มีความสำคัญอย่างยิ่งต่ออิเล็กทรอนิกส์กำลัง เนื่องจากทรานเชียนต์ของแรงดันไฟฟ้าหรือริปเปิลอาจทำให้ชิ้นส่วนเสียหายหรือรบกวนการทำงานได้ ตัวเก็บประจุถูกใช้เป็นหลักเพื่อทำให้ PDN มีเสถียรภาพ:

· ตัวเก็บประจุแบบบัลก์สำหรับกระแสกระชาก: ใช้ตัวเก็บประจุแบบบัลก์ (เช่น อิเล็กโทรไลต์ แทนทาลัม) เพื่อจ่ายกระแสกระชาก (เช่น การสตาร์ทมอเตอร์หรือการเริ่มจ่ายไฟให้ IC) และทำให้แรงดันไฟฟ้าขาเข้าเสถียร ค่าความจุไฟฟ้าต่ำสุดคำนวณได้จากสมการ:ค=ฉัน×ΔtΔวี

ที่ไหนฉัน= กระแสกระชาก, Δต= ระยะเวลาของคลื่นพุ่ง และ Δวี= แรงดันตกคร่อมสูงสุดที่อนุญาตให้มีได้ วางตัวเก็บประจุแบบบัลก์ไว้ใกล้กับอุปกรณ์ที่มีกระแสสูง (เช่น ขาอินพุตของ MOSFET, ขาเอาต์พุตของตัวต้านทานตรวจวัด) เพื่อลดความยาวของลายวงจร

· ตัวเก็บประจุบายพาสสำหรับการกรองสัญญาณรบกวน: ใช้ตัวเก็บประจุบายพาส (เช่น เซรามิก 0.1 μF) ใกล้ขาพาวเวอร์ของ IC เพื่อกรองสัญญาณรบกวนความถี่สูง สำหรับระบบที่มีหลายความถี่ ให้ใช้ค่าตัวเก็บประจุผสมกัน (เช่น 10 μF สำหรับความถี่ต่ำ, 0.1 μF สำหรับความถี่สูง) เพื่อครอบคลุมย่านสัญญาณรบกวนที่กว้างขึ้น

· ตัวเก็บประจุ ESR ต่ำสำหรับความถี่สูง: เลือกใช้ตัวเก็บประจุที่มีค่าความต้านทานอนุกรมเทียบเท่า (ESR) ต่ำเพื่อลดการสูญเสียกำลังไฟฟ้าในความถี่สวิตชิ่งสูง ตัวเก็บประจุเซรามิก (ไดอิเล็กทริกแบบ X5R, X7R) เหมาะสมที่สุด โดยมีค่า ESR ต่ำได้ถึง 10 mΩ หลีกเลี่ยงการใช้ตัวเก็บประจุแทนทาลัมแบบเปียกในวงจรแรงดันไฟฟ้าสูง (มีความเสี่ยงต่อความเสียหายรุนแรงเมื่อเกิดแรงดันเกิน) ให้ใช้ตัวเก็บประจุนีโอเบียมเป็นทางเลือกที่ปลอดภัยกว่า

2.4 การออกแบบระนาบกราวด์เพื่อลดสัญญาณรบกวน

ระนาบกราวด์ช่วยลดสัญญาณรบกวน สร้างเส้นทางกระแสย้อนกลับที่มีอิมพีแดนซ์ต่ำ และช่วยในการระบายความร้อน หลักการออกแบบที่สำคัญประกอบด้วย:

· ใช้ระนาบกราวด์แบบทึบ: ใช้ระนาบกราวด์ที่ต่อเนื่อง (แทนการใช้ลายวงจรกระจัดกระจาย) เพื่อให้ได้อิมพีแดนซ์ที่ต่ำลงสำหรับกระแสย้อนกลับสูง ระนาบกราวด์แบบทึบยังช่วยระบายความร้อนออกจากอุปกรณ์ที่ไวต่อความร้อน (เช่น ทรานซิสเตอร์กำลัง)

· แยกกราวด์กำลังและกราวด์สัญญาณออกจากกัน: ใช้ระนาบกราวด์เฉพาะสำหรับวงจรจ่ายไฟ โดยเชื่อมต่อกับกราวด์ของระบบที่จุดเดียว (การต่อลักษณะดาวหรือ star grounding) วิธีนี้ช่วยป้องกันไม่ให้สัญญาณรบกวนด้านพลังงาน (เช่น จากตัวปรับแรงดันแบบสวิตชิ่ง) ไปรบกวนวงจรแอนะล็อกที่มีความไว

· ระนาบกราวด์สองด้าน: ในแผงวงจรพิมพ์หลายชั้นให้ใช้กราวด์เพลนทั้งบนเลเยอร์ด้านบนและด้านล่างเพื่อดูดซับ EMI ที่แผ่รังสีและลดสัญญาณรบกวนจากกราวด์ลูป เชื่อมต่อกราวด์เพลนเหล่านี้ด้วย via เพื่อให้มั่นใจถึงความต่อเนื่องทางไฟฟ้า

· ปรับแต่งระนาบกราวด์ให้เหมาะสมสำหรับเส้นทางกระแสไฟสูงจัดวางกราวด์เพลนร่วมกับลายวงจรกำลังที่มีกระแสสูงในลักษณะ “แซนด์วิช” เพื่อลดค่าความเหนี่ยวนำ寄生และ EMI ตัวอย่างเช่น เดินลายวงจรกำลังบนเลเยอร์ด้านบน และจัดให้เส้นทางกระแสย้อนกลับอยู่บนกราวด์เพลนที่อยู่ติดกันเพื่อหักล้างสนามแม่เหล็ก

3. การคัดเลือกวัสดุที่สำคัญสำหรับแผ่นวงจรพิมพ์กำลังสูง

การเลือกวัสดุส่งผลโดยตรงต่อประสิทธิภาพทางความร้อน ความทนทานต่อแรงดันไฟฟ้า และความเชื่อถือได้ทางกล แผงวงจรพิมพ์สำหรับอิเล็กทรอนิกส์กำลังต้องใช้วัสดุที่มีสมรรถนะดีกว่า FR-4 แบบดั้งเดิม (ซึ่งมีค่าการนำความร้อนและความทนทานต่อแรงดันไฟฟ้าต่ำกว่า)

3.1 เกณฑ์การคัดเลือกวัสดุฐานรอง

แผ่นฐาน PCB (ลามิเนต) เป็นพื้นฐานของสมรรถนะทางไฟฟ้าและความร้อน พารามิเตอร์สำคัญที่ต้องประเมินได้แก่:

การนำความร้อน (K): ใช้วัดความสามารถในการนำความร้อนของวัสดุ สำหรับการออกแบบกำลังสูง ให้เลือกวัสดุฐานที่มีK>1 W/m-K. ตัวอย่างได้แก่:

- แผ่นลามิเนต Rogers RT (1.44 W/m-K): เหมาะอย่างยิ่งสำหรับการออกแบบกำลังสูงเนื่องจากการจัดการความร้อนที่ยอดเยี่ยมและการสูญเสียไดอิเล็กทริกต่ำ

- เซรามิก (อะลูมินา, ไนไตรด์อะลูมิเนียม): ข้อเสนอKมีค่าการนำความร้อนสูงถึง 200 W/m-K แต่เปราะและมีราคาแพงกว่า

- แผ่นลามิเนต PTFE (เทฟลอน): ให้การนำความร้อนและความทนทานต่อแรงดันไฟฟ้าที่ดี เหมาะสำหรับวงจรกำลังความถี่สูง

- หลีกเลี่ยง FR-4 (K≈0.25 W/m-K) ในการใช้งานกำลังสูง เนื่องจากมันยับยั้งการกระจายความร้อน

อุณหภูมิการเปลี่ยนแก้ว (Tg)อุณหภูมิที่ทำให้วัสดุรองพื้นอ่อนตัว เลือกวัสดุรองพื้นที่Tg≥20∘Cสูงกว่าค่าอุณหภูมิการทำงานสูงสุดของแผ่น PCB ตัวอย่างเช่น หากแผ่น PCB ทำงานที่อุณหภูมิ 170°C ให้เลือกวัสดุฐานที่มีTg≥190∘ควัสดุรองรับอย่างเช่น Pyralux AP, Nelco N7000-2HT และ ISOLA 370HR สามารถตอบสนองความต้องการนี้ได้

สัมประสิทธิ์การขยายตัวทางความร้อน (CTE): ตรวจสอบให้แน่ใจว่า CTE ของแผ่นรองสอดคล้องกับของชิ้นส่วน (เช่น ทองแดง ซิลิคอน) เพื่อหลีกเลี่ยงความเค้นเชิงกลระหว่างการเปลี่ยนแปลงอุณหภูมิ ค่า CTE ที่ไม่ตรงกันอาจทำให้เกิดการลอกชั้นหรือการเสียหายของจุดบัดกรีได้ ตัวอย่างเช่น แผ่นลามิเนตของ Rogers มีค่า CTE ประมาณ 14 ppm/°C (แกน x-y) ซึ่งเกือบจะเท่ากับของทองแดงที่ 17 ppm/°C

ดัชนีการติดตามเชิงเปรียบเทียบ (CTI): ใช้ระบุความทนทานของวัสดุต่อการเกิดการลู่ทางของกระแสไฟฟ้าบนผิวหน้า (การรั่วไหลของกระแสบนผิววัสดุ) การใช้งานแรงดันไฟฟ้าสูงต้องใช้วัสดุที่มีค่า CTI สูงเพื่อป้องกันการอาร์ก ค่า CTI ถูกจัดแบ่งออกเป็นกลุ่มต่าง ๆ (ตารางที่ 2):

| กลุ่ม CTI | ช่วง CTI (V) | วัสดุทั่วไป |

|---|---|---|

| ฉัน | ≥ 600 | PTFE, เซรามิก |

| II | 400–599 | ลามิเนตประสิทธิภาพสูง |

| IIIa | 175–399 | FR-4 |

| IIIb | 100–174 | ลามิเนตต้นทุนต่ำ |

ของ PCBCartคู่มือการออกแบบวัสดุแผงวงจรพิมพ์ (PCB)ให้ข้อมูล CTI โดยละเอียดสำหรับวัสดุฐานรอง ช่วยให้วิศวกรสามารถเลือกวัสดุที่ตรงตามข้อกำหนดด้านแรงดันไฟฟ้า

ปริมาณเรซินและโครงทอใยแก้ว: การใช้งานแรงดันไฟฟ้าสูงต้องใช้แผ่นรองที่มีปริมาณเรซินสูง (>50%) และผ้าทอใยแก้วแบบละเอียด (เช่น 1080, 2113, 2116) การลดช่องว่าง (กระเป๋าอากาศ) ระหว่างชั้นช่วยลดความเสี่ยงของการเกิดเส้นใยแอโนดิกที่นำไฟฟ้า (CAF) ซึ่งเป็นกลไกความล้มเหลวจากการเคลื่อนที่ของทองแดงด้วยไฟฟ้าในสภาวะชื้น ผ้าทอใยแก้วแบบละเอียดช่วยให้เรซินแทรกซึมได้ดีขึ้น ลดความเสี่ยงของ CAF ลงไปอีก

สารช่วยการบ่มสำหรับการใช้งานแรงดันไฟฟ้าสูง ให้ใช้แผ่นรองที่มีสารช่วยการบ่มชนิดฟีนอลิก (แทนการใช้ไดไซแอนไดเอไมด์ หรือ DICY) สารช่วยการบ่มชนิดฟีนอลิกให้ประสิทธิภาพในการยับยั้ง CAF ได้ดีกว่า ในขณะที่วัสดุที่ใช้ DICY แม้ว่าจะมีค่า Tg สูงกว่า แต่มีแนวโน้มที่จะล้มเหลวภายใต้ความต่างศักย์ไฟฟ้าสูง

3.2 การเพิ่มประสิทธิภาพความหนาและน้ำหนักของทองแดง

ทองแดงเป็นตัวนำหลักในแผงวงจรพิมพ์ (PCB) และความหนาของมันส่งผลโดยตรงต่อความสามารถในการรับกระแสและการกระจายความร้อน แนวทางสำคัญได้แก่:

· ความหนาของทองแดงสำหรับความต้องการกระแสไฟฟ้าตามที่ได้กล่าวไว้ในหัวข้อ 2.2 ทองแดงหนา 1 oz/ft² (35 μm) เพียงพอสำหรับกระแสที่ต่ำกว่า 10 A ในขณะที่ทองแดงหนา 3 oz/ft² (105 μm) สามารถรองรับกระแสที่สูงกว่า 30 A สำหรับการใช้งานระบบส่งกำลังที่มีกระแสสูง (เช่น ระบบส่งกำลังของรถยนต์ไฟฟ้า) PCBCart มีบริการแผงวงจรพิมพ์ทองแดงหนา(สูงสุด 12 ออนซ์/ฟุต²) เพื่อประสิทธิภาพที่ดียิ่งขึ้น

· ความหนาของทองแดงและการกระจายความร้อน: ทองแดงที่หนากว่าจะระบายความร้อนได้ดีกว่าทองแดงที่บางกว่า ตัวอย่างเช่น ลายทองแดงขนาด 2 oz/ft² สามารถระบายความร้อนได้มากกว่าลายทองแดงขนาด 1 oz/ft² ที่มีความกว้างเท่ากันถึง 30%

· ทองแดงชั้นใน กับ ทองแดงชั้นนอก: ใช้ทองแดงที่หนากว่าบนเลเยอร์ด้านนอก (ที่สัมผัสกับอากาศ) เพื่อเพิ่มการกระจายความร้อนให้สูงสุด เลเยอร์ด้านในสามารถใช้ทองแดงที่บางกว่าได้ เนื่องจากต้องพึ่งพา via ระบายความร้อนในการถ่ายเทความร้อนไปยังเลเยอร์ด้านนอก

4. แนวทางปฏิบัติที่ดีที่สุดในการเลือกใช้คอมโพเนนต์ในอิเล็กทรอนิกส์กำลัง

การเลือกส่วนประกอบเป็นสิ่งสำคัญอย่างยิ่งต่อการเพิ่มประสิทธิภาพให้สูงสุด ลดความร้อน และรับรองความปลอดภัย แนวทางต่อไปนี้ผสานรวมมุมมองเชิงลึกจากสามมุมมองในอุตสาหกรรมเพื่อช่วยให้วิศวกรตัดสินใจได้อย่างรอบรู้

4.1 ส่วนประกอบของแหล่งจ่ายไฟ

แหล่งจ่ายไฟเป็นกระดูกสันหลังของแผงวงจรพิมพ์อิเล็กทรอนิกส์กำลัง และการเลือกใช้งานขึ้นอยู่กับข้อกำหนดของแอปพลิเคชัน (เช่น ประสิทธิภาพ เสียงรบกวน ความหนาแน่นของกำลังไฟ)

แหล่งจ่ายไฟเชิงเส้นสำหรับการใช้งานที่ไวต่อสัญญาณรบกวน: ตัวปรับแรงดันเชิงเส้น (เช่น LDO) มี EMI ต่ำ และเหมาะอย่างยิ่งสำหรับแอปพลิเคชันกำลังต่ำที่ไวต่อสัญญาณรบกวน (เช่น อุปกรณ์ทางการแพทย์ อุปกรณ์ในห้องปฏิบัติการ) อย่างไรก็ตาม อุปกรณ์เหล่านี้ไม่มีประสิทธิภาพ (<60% เมื่อมีการดรอปแรงดันสูง) สร้างความร้อนจำนวนมาก และไม่เหมาะสำหรับการใช้งานกำลังสูง ข้อแนะนำสำคัญด้านการออกแบบ:

- เลือก LDO ที่มีความต้านทานความร้อนต่ำ (θJA<50∘C/ดับเบิลยู) เพื่อป้องกันความร้อนสูงเกินไป

- วางชิ้นส่วนที่ไวต่ออุณหภูมิ (เช่น เซนเซอร์) ให้ห่างจากตัวปรับแรงดันเชิงเส้น

- ใช้ตัวเก็บประจุกรองสัญญาณอินพุตเพื่อลดสัญญาณรบกวนจากแหล่งจ่ายไฟ

แหล่งจ่ายไฟแบบสวิตช์โหมด (SMPS) สำหรับประสิทธิภาพสูง: SMPS (บั๊ก, บูสต์คอนเวอร์เตอร์) สามารถทำประสิทธิภาพได้มากกว่า 90% โดยการสวิตช์อุปกรณ์เปิด/ปิดอย่างรวดเร็ว เพื่อลดการสูญเสียแบบความต้านทาน เหมาะสำหรับงานกำลังสูง (เครื่องชาร์จรถยนต์ไฟฟ้า, แหล่งจ่ายไฟอุตสาหกรรม) แต่ปล่อยคลื่น EMI มากกว่าตัวปรับแรงดันเชิงเส้น ข้อแนะนำสำคัญในการออกแบบ:

- ใช้ระนาบกราวด์แบบทึบและการป้องกันสัญญาณรบกวนเพื่อจำกัด EMI

- เลือกไดรเวอร์เกตที่มีกระแสรองรับเหมาะสมเพื่อสนับสนุนความเร็วการสวิตช์ของ SMPS

- เพิ่มฟิลเตอร์อินพุต/เอาต์พุต (เช่น ฟิลเตอร์ LC) เพื่อลดแรงดันริปเปิลและ EMI แบบการนำ

ตัวแปลง DC-DC สำหรับการปรับแรงดันไฟฟ้า: ตัวแปลง DC-DC ปรับระดับแรงดันไฟฟ้า (เพิ่ม/ลดระดับ) ในอุปกรณ์พกพา (เช่น สมาร์ตโฟน) และการใช้งานยานยนต์ เลือกตัวแปลงตาม:

-ทอพอโลยี: บั๊ก (แปลงลดแรงดัน) สำหรับความต้องการแรงดันที่ต่ำกว่า (เช่น 12V เป็น 5V), บูสต์ (แปลงเพิ่มแรงดัน) สำหรับแรงดันที่สูงกว่า (เช่น 3.7V เป็น 12V), หรือบั๊ก-บูสต์สำหรับช่วงแรงดันที่กว้าง

-ประสิทธิภาพ: เลือกตัวแปลงที่มีประสิทธิภาพ >95% เมื่อทำงานที่ภาระเต็ม

-ความถี่ในการสวิตช์ความถี่ที่สูงขึ้น (เช่น 1 MHz) ช่วยให้ใช้ตัวเหนี่ยวนำ/ตัวเก็บประจุที่มีขนาดเล็กลงได้ แต่จะเพิ่ม EMI

เครื่องมือเลือกชิ้นส่วนของ PCBCart ช่วยให้วิศวกรสามารถเปรียบเทียบชิ้นส่วนแหล่งจ่ายไฟตามประสิทธิภาพ ช่วงแรงดันไฟฟ้า และขนาดแพ็กเกจ

4.2 สวิตช์ ไดโอด และสารกึ่งตัวนำ

สวิตช์และไดโอดควบคุมการไหลของพลังงานในวงจร และการเลือกใช้งานของมันส่งผลโดยตรงต่อประสิทธิภาพและการเกิดความร้อน

· วัสดุเซมิคอนดักเตอร์: เลือกใช้ระหว่างซิลิคอน (Si), ซิลิคอนคาร์ไบด์ (SiC) และแกลเลียมไนไตรด์ (GaN) ตามความต้องการของการใช้งาน (ตารางที่ 3):

| พารามิเตอร์ | ซิลิคอน (Si) | ซิลิคอนคาร์ไบด์ (SiC) | ไนไตรด์ของแกลเลียม (GaN) |

|---|---|---|---|

| ค่าพิกัดแรงดัน | สูงสุด 6.5 kV (IGBTs) | สูงสุด 10 กิโลโวลต์ | สูงสุด 650 V (เชิงพาณิชย์), 1.2 kV (อุตสาหกรรม) |

| ความทนทานต่ออุณหภูมิ | สูงถึง 175°C (จังค์ชัน) | สูงสุดถึง 300°C (จังชัน) | สูงสุดถึง 200°C (จังชัน) |

| ความถี่ในการสวิตช์ | ต่ำ (10–100 kHz) | ปานกลาง (100 kHz–1 MHz) | สูง (1–10 MHz) |

| ประสิทธิภาพ | ปานกลาง (<90% ที่กำลังสูง) | สูง (>95% ที่กำลังไฟสูง) | สูงมาก (>98% ที่ความถี่สูง) |

| แอปพลิเคชัน | ระบบแรงดันไฟฟ้าต่ำ/ปานกลาง (เช่น ระบบยานยนต์ 12V) | ระบบแรงดันไฟฟ้าสูง (เช่น ระบบขับเคลื่อนรถยนต์ไฟฟ้า อินเวอร์เตอร์พลังงานแสงอาทิตย์) | ระบบความถี่สูง (เช่น เครื่องชาร์จเร็ว ศูนย์ข้อมูล) |

ซี: คุ้มค่าในด้านต้นทุนสำหรับการออกแบบแรงดันต่ำ กำลังไฟต่ำ แต่มีข้อจำกัดด้านความถี่และอุณหภูมิ

SiC: ใช้ในงานออกแบบที่มีอุณหภูมิและแรงดันไฟฟ้าสูง (เช่น รถยนต์ไฟฟ้า ระบบขับเคลื่อนอุตสาหกรรม) เนื่องจากสามารถรองรับแรงดันไฟฟ้าสูงและทนต่อความร้อนได้ดี

GaN: ใช้ในงานที่มีความถี่สูงและความหนาแน่นสูง (เช่น อะแดปเตอร์โน้ตบุ๊ก 65W) เนื่องจากมีการสูญเสียต่ำมากและความถี่การสวิตช์สูง

สวิตช์: เลือกสวิตช์ตามค่าพิกัดแรงดันไฟฟ้า ความสามารถในการรองรับกระแส และความเร็วในการสวิตชิ่ง:

-ทรานซิสเตอร์ MOSFET: เหมาะสำหรับการใช้งานแรงดันไฟฟ้าต่ำถึงปานกลาง (ไม่เกิน 1 kV) และความถี่สูง เลือกใช้ MOSFET ที่มีความต้านทานขณะนำกระแสต่ำ (อาร์ดีเอส(บน)<100 mΩ) สำหรับการสูญเสียการนำไฟฟ้าต่ำ

-IGBTเหมาะอย่างยิ่งสำหรับการใช้งานแรงดันปานกลางถึงสูง (สูงสุด 6.5 kV) และกระแสสูง (เช่น มอเตอร์อุตสาหกรรม) โดยผสานค่าความต้านทานขณะนำกระแสที่ต่ำของ MOSFET เข้ากับความสามารถรองรับแรงดันสูงของทรานซิสเตอร์ไบโพลาร์

-ทรานซิสเตอร์ GaN FETs: การสวิตช์ที่รวดเร็วกว่าและการสูญเสียพลังงานต่ำกว่า Si MOSFET ทำให้เหมาะสำหรับแหล่งจ่ายไฟความถี่สูง

ไดโอด: เลือกไดโอดโดยพิจารณาจากแรงดันตกคร่อมไปข้างหน้า เวลารีคัฟเวอรีแบบย้อนกลับ และค่าพิกัดแรงดัน:

-ไดโอดชอตกี: แรงดันตกคร่อมไปข้างหน้าต่ำ (0.2–0.5 V) และเวลาฟื้นตัวกลับด้านรวดเร็ว (<10 ns) เหมาะอย่างยิ่งสำหรับการเรียงกระแสความถี่สูง

-ไดโอด SiC: รองรับแรงดันไฟฟ้าสูง (สูงสุด 10 kV) และทนความร้อนได้ดี เหมาะที่สุดสำหรับการเรียงกระแสกำลังสูง (เช่น เครื่องชาร์จรถยนต์ไฟฟ้า)

-ไดโอด TVS: ไดโอดป้องกันแรงดันชั่วขณะ (TVS) ทำหน้าที่หนีบสไปค์แรงดัน (เช่น จาก ESD) เพื่อปกป้องอุปกรณ์ที่มีความไวสูง ควรเลือกไดโอด TVS ที่มีแรงดันจุดทะลุสูงกว่าแรงดันทำงานสูงสุดเล็กน้อย

4.3 ตัวเก็บประจุและตัวเหนี่ยวนำ

ตัวเหนี่ยวนำและตัวเก็บประจุทำหน้าที่เก็บและถ่ายโอนพลังงานในวงจรกำลัง และการเลือกใช้งานของมันมีผลต่อประสิทธิภาพและสัญญาณรบกวน

ตัวเก็บประจุ:

-ตัวเก็บประจุเซรามิก: ใช้สำหรับการกรองความถี่สูง (0.1 μF) และการบายพาส เลือกไดอิเล็กทริกแบบ X5R หรือ X7R เพื่อความเสถียรทางความร้อน (-55°C ถึง 85°C หรือ 125°C)

-ตัวเก็บประจุอิเล็กโทรไลต์เหมาะอย่างยิ่งสำหรับการเก็บพลังงานจำนวนมาก (เช่น 100 μF ถึง 10 mF) ในการใช้งานความถี่ต่ำ เลือกตัวเลือกอายุการใช้งานยาวนาน (เช่น 10,000 ชั่วโมงที่ 105°C) สำหรับการใช้งานในอุตสาหกรรม

-ฟิล์มคาปาซิเตอร์: ค่า ESR ต่ำและรองรับแรงดันไฟฟ้าสูง (สูงสุด 10 kV) เหมาะสำหรับไดรฟ์มอเตอร์กำลังสูงและอินเวอร์เตอร์

ตัวเหนี่ยวนำ:

-ตัวเหนี่ยวนำ DCR ต่ำ: เลือกใช้ตัวเหนี่ยวนำที่มีค่าความต้านทานกระแสตรง (DCR) ต่ำเพื่อลดการสูญเสียกำลังไฟฟ้า ควรใช้ตัวเหนี่ยวนำแบบโทโรอิดเพื่อให้มี EMI ต่ำและประสิทธิภาพสูง

-ตัวเหนี่ยวนำแบบมีฉนวน: ใช้ในงานที่ไวต่อ EMI (เช่น อุปกรณ์ทางการแพทย์) เพื่อลดสัญญาณรบกวนที่แผ่กระจายออกมา

-ค่าความเหนี่ยวนำ: คำนวณค่าความเหนี่ยวนำที่ต้องการโดยอิงจากกระแสริปเปิลและความถี่สวิตชิ่ง ตัวอย่างเช่น ตัวเหนี่ยวนำ 1 μH เหมาะสำหรับบั๊กคอนเวอร์เตอร์ 1 MHz ที่มีกระแสริปเปิล 10%

4.4 ตัวต้านทาน ฟิวส์ และอุปกรณ์ป้องกัน

อุปกรณ์ป้องกันช่วยปกป้องชิ้นส่วนจากความเสียหายเนื่องจากกระแสเกิน แรงดันเกิน หรือการคายประจุไฟฟ้าสถิต (ESD)

ตัวต้านทาน:

-ตัวต้านทานตรวจจับกระแส: ใช้ตัวต้านทานความแม่นยำสูง (ค่าความ