ปัจจุบันมีการประยุกต์ใช้แผงวงจรพิมพ์ความถี่วิทยุ/ไมโครเวฟ (RF/Microwave PCB) อย่างแพร่หลายในอุปกรณ์ไร้สายแบบพกพาจำนวนมาก และในอุตสาหกรรมเชิงพาณิชย์ต่าง ๆ รวมถึงด้านการแพทย์ การสื่อสาร เป็นต้น เนื่องจากวงจรความถี่วิทยุ (RF)/ไมโครเวฟเป็นวงจรพารามิเตอร์กระจาย ที่มีแนวโน้มก่อให้เกิดปรากฏการณ์สกินเอฟเฟกต์และคัปปลิงเอฟเฟกต์ ทำให้สัญญาณรบกวนและการแผ่รังสีในวงจรเป็นสิ่งที่ควบคุมได้ยากในการออกแบบแผงวงจรพิมพ์ (PCB) ในทางปฏิบัติ ปัญหาที่พบได้บ่อย ได้แก่ การรบกวนข้ามกันระหว่างวงจรดิจิทัลและวงจรแอนะล็อก สัญญาณรบกวนที่เกิดจากแหล่งจ่ายไฟ และปัญหาการรบกวนลักษณะเดียวกันที่เกิดจากการจัดวางเลย์เอาต์ที่ไม่เหมาะสม ดังนั้น การหาวิธีสร้างสมดุลระหว่างข้อดีและข้อเสียในการออกแบบ PCB และพยายามลดการรบกวนให้เหลือน้อยที่สุด จึงเป็นประเด็นสำคัญในการออกแบบ RF/Microwave PCB

แม้การออกแบบแต่ละแบบจะแตกต่างกัน แต่ประสบการณ์ก็มีบทบาทอย่างแข็งขันในฐานะครูที่ยอดเยี่ยม และวิศวกรการผลิตก็มีความสามารถในการให้คำตอบต่อปัญหาสำคัญต่าง ๆ บทความนี้จะนำเสนอและอภิปรายแนวทางการออกแบบแผงวงจรพิมพ์ (PCB) เชิงรายละเอียดที่เกี่ยวข้องกับแผงวงจร RF/ไมโครเวฟ

จะกำหนดวัสดุของซับสเตรตได้อย่างไร?

ในระยะเริ่มต้นของการออกแบบวงจรการเลือกวัสดุแผ่นฐาน PCBมีบทบาทสำคัญอย่างยิ่งในการออกแบบแผ่นวงจรพิมพ์ RF/ไมโครเวฟ โดยที่วัสดุไดอิเล็กทริกที่เหมาะสมจะช่วยให้ได้ประสิทธิภาพที่ยอดเยี่ยมและความน่าเชื่อถือสูงของผลิตภัณฑ์ปลายทาง เมื่อพิจารณาวัสดุไดอิเล็กทริกให้สอดคล้องกับการออกแบบแผ่นวงจรพิมพ์ของคุณ จำเป็นต้องให้ความสำคัญกับปัจจัยต่าง ๆ เช่น ค่าคงที่ไดอิเล็กทริกสัมพัทธ์ แทนเจนต์การสูญเสีย ความหนา สภาพแวดล้อม เป็นต้น เนื้อหาต่อไปนี้จะอธิบายรายละเอียดถึงความสำคัญของปัจจัยเหล่านี้และจะแสดงแนวทางการเลือกที่เหมาะสม

• ค่าคงที่ไดอิเล็กตริกสัมพัทธ์

สัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์หมายถึงอัตราส่วนระหว่างค่าคงที่ไดอิเล็กทริกกับค่าคงที่ไดอิเล็กทริกของสุญญากาศ สัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์ของวัสดุฐานรองที่ใช้ในการออกแบบแผงวงจร RF/ไมโครเวฟจะต้องมีค่าสูงเพียงพอเพื่อตอบสนองความต้องการด้านพื้นที่และน้ำหนัก อย่างไรก็ตาม การใช้งานอื่น ๆ เช่น อินเตอร์คอนเน็กต์ความเร็วสูง ต้องการค่าสัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์ที่ต่ำมากเพื่อสร้างวงจรอิมพีแดนซ์สูงที่มีความกว้างลายวงจรและค่าความทนทานของอิมพีแดนซ์อยู่ในระดับที่ยอมรับได้

ก่อนที่จะกำหนดวัสดุแผ่นรองสุดท้าย จำเป็นต้องยืนยันพารามิเตอร์บางประการ รวมถึงความกว้างของลายวงจรสำหรับช่วงความหนาของแผ่นวงจรที่กำหนด ความยาวคลื่นของความถี่การทำงานของวงจร และขนาดโดยประมาณของอุปกรณ์หลัก ต้องร่างแผนผังแผ่นวงจรเพื่อกำหนดค่าสัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์สูงสุดและต่ำสุดที่ยอมรับได้

นอกจากนี้ ค่าความคลาดเคลื่อนของสัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์ที่ผู้ผลิตวัสดุแผ่นรองให้มาจะต้องต่ำพอ เพื่อให้สมรรถนะทางไฟฟ้าอยู่ภายในช่วงค่าความเผื่อ

• แทนเจนต์การสูญเสีย

การสูญเสียไดอิเล็กทริกเป็นฟังก์ชันที่เกี่ยวข้องกับแทนเจนต์การสูญเสียและสัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์ สำหรับวัสดุแผ่นรองบางชนิด การสูญเสียไดอิเล็กทริกต่อหนึ่งหน่วยความยาวอาจถูกหักล้างได้โดยการใช้เส้นทางเดินสั้นลง ซึ่งสามารถลดการสูญเสียของตัวนำได้เช่นกัน ซึ่งมีความสำคัญอย่างยิ่งเมื่อการสูญเสียของตัวนำกลายเป็นสิ่งที่เห็นได้ชัดในสถานการณ์ความถี่สูง ดังนั้น เมื่อมีการประมาณค่าพารามิเตอร์ของการสูญเสียองค์ประกอบในวงจรบางชนิด สิ่งที่ถูกประมาณคือการสูญเสียต่อหนึ่งหน่วยความยาวหรือความถี่ แทนที่จะเป็นการสูญเสียตามความยาวของเส้นทางเดินต่อหนึ่งหน่วยภายใต้ความถี่ที่กำหนด

ภายในช่วงความถี่ที่กำหนด การสูญเสียของวัสดุแผ่นรองต้องมีค่าต่ำเพียงพอเพื่อให้เป็นไปตามข้อกำหนดด้านกำลังขาเข้า/ขาออก โดยหลีกเลี่ยงปัญหาการกระจายความร้อน นอกจากนี้ การตอบสนองด้านกำลังขององค์ประกอบวงจรบางชนิด (เช่น ฟิลเตอร์) ต้องคงลักษณะการลดทอนความถี่อย่างรวดเร็ว (sharp frequency roll-off) ไว้ เพื่อให้เป็นไปตามข้อกำหนดด้านสมรรถนะทางไฟฟ้า โดยตามธรรมชาติแล้ว การสูญเสียไดอิเล็กทริกสามารถส่งผลกระทบต่อลักษณะด้านความถี่นี้ได้

• ความหนา

ความหนาของวัสดุฐานเกี่ยวข้องกับองค์ประกอบการออกแบบต่อไปนี้:

a. ความกว้างของลายทองแดงเพื่อรักษาค่าความต้านทานลักษณะตามที่กำหนดไว้ ควรลดความหนาของวัสดุแผ่นรองลงเพื่อให้สอดคล้องกับข้อกำหนดในการลดความกว้างของลายทองแดง ลายทองแดงที่มีความต้านทานสูงบนวัสดุแผ่นรองที่บางอาจต้องการความกว้างของลายทองแดงที่แคบมากเป็นพิเศษเมื่อเข้าสู่กระบวนการผลิต

b. สมรรถนะทางกลวงจรที่สร้างบนวัสดุแผ่นบางที่ไม่มีโครงรองรับอาจโค้งงอ บิดเบี้ยว หรือเสียรูป ซึ่งจะไม่เกิดขึ้นกับวัสดุแข็งและวัสดุเทอร์โมเซต

c. ความคงตัวของขนาดโดยทั่วไปแล้ว วัสดุแผ่นรองที่มีความบางจะมีประสิทธิภาพด้อยกว่าวัสดุที่มีความหนาในด้านความเสถียรของขนาด นอกจากนี้ วัสดุแผ่นรองที่มีความบางยังอาจก่อให้เกิดอุปสรรคต่อผู้ผลิตหรือทำให้ต้นทุนสูงขึ้นอีกด้วย

d. ต้นทุนโดยทั่วไปแล้ว วัสดุแผ่นรองที่มีความหนาต่อหนึ่งหน่วยพื้นที่มักมีราคาสูงกว่าวัสดุที่มีความบางต่อหนึ่งหน่วยพื้นที่

e. ความสอดคล้องสำหรับแผงวงจรที่จำเป็นต้องดัดให้เป็นรูปทรงโค้งงอแบบง่าย เช่น ทรงกระบอกหรือทรงกรวย แผงวงจรที่มีความบางสามารถดัดให้มีรัศมีความโค้งที่เล็กลงได้ โดยที่วัสดุฐานรองหรือฟอยล์ทองแดงจะไม่ถูกทำลาย

f. การสลายตัวของไดอิเล็กทริกสำหรับแผ่นบอร์ดแบบขนาน วัสดุไดอิเล็กทริกที่มีความบางจะมีค่าความทนทานต่อการจ่ายไฟฟ้าเกิน (dielectric breakdown voltage) สูงกว่าวัสดุที่มีความหนาในสัดส่วนที่สัมพันธ์กัน

g. ความสามารถในการรองรับกำลังไฟ. ความสามารถในการรองรับกำลังของแผงวงจรความถี่สูงถูกจำกัดด้วยสองปัจจัยซึ่งสามารถบรรเทาได้โดยการเพิ่มความหนาของวัสดุฉนวน ประการแรก กำลังไฟฟ้าสูงสามารถถูกระบายออกบางส่วนในรูปของความร้อน ประการที่สอง ระดับกำลังไฟฟ้าสูงสุดที่สูงมากอาจทำให้เกิดการเริ่มต้นของโคโรนา ซึ่งก่อให้เกิดกระแสไฟฟ้าและทำให้อายุการใช้งานของวัสดุฉนวนสั้นลง

• สิ่งแวดล้อม

การผลิตแผงวงจรพิมพ์และสภาพแวดล้อมการทำงานกำหนดข้อจำกัดต่อการเลือกใช้วัสดุฐาน วัสดุหลักที่ควรคำนึงถึงด้านสมรรถนะประกอบด้วย:

a. ความเสถียรของอุณหภูมิควรรับประกันอุณหภูมิสูงสุดและต่ำสุดทั้งด้านการปฏิบัติงานและด้านเทคนิค และควรระบุขีดจำกัดอุณหภูมิว่าเป็นแบบ “สูงสุดชั่วขณะ (peak)” หรือ “ต่อเนื่อง (continuous)” การเปลี่ยนแปลงสมรรถนะทางไฟฟ้าควรคำนวณที่อุณหภูมิสูงสุดชั่วขณะและเปรียบเทียบกับข้อกำหนดการออกแบบ แผงวงจรจะไม่สามารถทำงานได้ในช่วงอุณหภูมิสูงสุดชั่วขณะเป็นระยะ ๆ ดังนั้นควรใช้อุณหภูมิแบบ “ต่อเนื่อง” เพื่อประเมินสมรรถนะ ความเสียหายถาวรที่เกิดขึ้นกับสมรรถนะทางกลของแผงวงจรควรได้รับการตรวจสอบในช่วงขีดจำกัดอุณหภูมิแบบ “เป็นระยะ (intermittent)”

b. ความทนทานต่อความชื้นและสารเคมีวัสดุแผ่นรองควรดูดซับความชื้นในปริมาณต่ำ เพื่อไม่ให้ประสิทธิภาพทางไฟฟ้าของแผงวงจรลดลงอย่างเห็นได้ชัดในสภาพแวดล้อมที่มีความชื้นสูง ท้ายที่สุดแล้ว แนวทางการปกป้องสภาพแวดล้อมเพิ่มเติมย่อมนำไปสู่ต้นทุนการผลิตที่สูงขึ้นและข้อจำกัดในการออกแบบ เทคนิคที่จะนำมาใช้จำเป็นต้องเข้ากันได้กับความทนทานต่อสารเคมีและความทนทานต่อสารทำละลายของวัสดุแผ่นรอง

c. ประสิทธิภาพป้องกันรังสีเมื่อมีการใช้แผ่นวงจรพิมพ์ RF/ไมโครเวฟในงานด้านอวกาศหรือด้านนิวเคลียร์ วัสดุของแผ่นรองวงจรจะได้รับรังสีไอออไนซ์ในปริมาณมหาศาล จำเป็นต้องรับรองและประเมินอิทธิพลของรังสีไอออไนซ์ที่มีต่อสมบัติเชิงกลและสมบัติทางไฟฟ้าของแผ่นรองวงจร นอกจากนี้ ยังต้องรับรองผลสะสมของรังสีดังกล่าว และเปรียบเทียบอายุการใช้งานที่มีประสิทธิภาพของแผ่นวงจรกับผลกระทบดังกล่าวด้วย

• กฎการออกแบบอื่น ๆ ที่เกี่ยวข้องกับวัสดุซับสเตรต

a.การยึดเกาะของขดลวดทองแดงต้องมีความแข็งแรงเพียงพอที่จะทนต่อสภาพแวดล้อมในการใช้งานและการผลิตเพื่อไม่ให้เกิดความเสียหายถาวร

ข.ค่าความเป็นไดอิเล็กทริกสัมพัทธ์จะเปลี่ยนแปลงไปตามอุณหภูมิ ซึ่งอาจส่งผลต่อสมรรถนะทางไฟฟ้าภายในช่วงอุณหภูมิการทำงาน

ค.ความน่าเชื่อถือของอุปกรณ์ติดตั้งบนพื้นผิว (SMD) และรูชุบทะลุแผ่น (PTH) ก็มีความเกี่ยวข้องกับค่าสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) เช่นกัน

ง.ค่าการนำความร้อนของวัสดุแผ่นรองจะส่งผลต่อการออกแบบเมื่อมีการพิจารณาประเด็นการจัดการความร้อน

อ.เมื่อพิจารณาเรื่องที่อยู่อาศัยและการติดตั้ง ควรคำนึงถึงการโก่งตัวของแผงวงจรล่วงหน้า

ฉ.สมรรถนะทางกลอาจส่งผลต่อการออกแบบการประกอบและการติดตั้ง

g.ความถ่วงจำเพาะของวัสดุฐานเป็นตัวกำหนดน้ำหนักของแผงวงจร

h.สัมประสิทธิ์การขยายตัวทางความร้อน (CTE) จำเป็นต้องได้รับการพิจารณาอย่างรอบคอบในกระบวนการกำหนดขีดจำกัดอุณหภูมิสภาพแวดล้อมและการออกแบบชิ้นส่วนกำลังสูง รวมถึงการประยุกต์ใช้การบัดกรีแบบรีโฟลว์หรือกระบวนการผลิตอื่น ๆ ที่อุณหภูมิสูง

i.ความต้านทานไฟฟ้าน่าจะเป็นปัจจัยที่เกี่ยวข้องกับสมรรถนะทางไฟฟ้า โดยเฉพาะอย่างยิ่งเมื่อสายอิมพีแดนซ์สูงใช้ในการส่งแรงดันไฟฟ้าสูง เช่น ในวงจรขยายกำลัง

จะประมวลผลลักษณะทางไฟฟ้าได้อย่างไร?

ลักษณะทางไฟฟ้าความถี่สูงที่สำคัญประกอบด้วยอิมพีแดนซ์ลักษณะเฉพาะ (Z0สัมประสิทธิ์การลดทอน (α) และความเร็วการส่งสัญญาณ (v) อิมพีแดนซ์ลักษณะเฉพาะและความเร็วการส่งสัญญาณถูกกำหนดโดยค่าความเป็นไดอิเล็กทริกสัมพัทธ์เชิงผลลัพธ์ ในขณะที่การสูญเสียสัญญาณถูกกำหนดโดยสัมประสิทธิ์การลดทอน

ท่ามกลางโครงสร้างการส่งสัญญาณที่เป็นไปได้ทั้งหมด เช่น สไตรป์ไลน์ (คำจำกัดความของสไตรป์ไลน์จะถูกนำเสนอในหัวข้อ a ด้านล่าง) ไมโครสไตรป์ พัลส์ไบโพลาร์ หรือร่อง สไตรป์ไลน์และไมโครสไตรป์ถูกนำมาใช้กันอย่างแพร่หลายในงานออกแบบวงจรไมโครเวฟ และโดยทั่วไปจะขึ้นอยู่กับวัสดุฐานแบบอ่อน สำหรับทั้งสไตรป์ไลน์และไมโครสไตรป์ อัตราส่วนระหว่างระยะห่างกราวด์กับความกว้างตัวนำ ความหนาตัวนำ และระยะห่างระหว่างตัวนำคัปปลิง มีอิทธิพลอย่างมากต่ออิมพีแดนซ์ลักษณะเฉพาะและค่าสัมประสิทธิ์การลดทอน ภายในช่วงความถี่หนึ่ง ๆ และบนโครงสร้างของสายส่ง ค่าสัมประสิทธิ์การลดทอน ค่าคงที่ไดอิเล็กทริกสัมพัทธ์ และอิมพีแดนซ์ลักษณะเฉพาะอาจมีลักษณะขึ้นกับความถี่

เมื่อขนาดหน้าตัดของสตริปลายน์หรือไมโครสตริปมีค่ามากกว่าความยาวคลื่นในไดอิเล็กทริก โหมดการส่งสัญญาณอื่น (โหมดลำดับสูงกว่า) จะมีความเด่นชัดมากขึ้น ซึ่งทำให้สมรรถนะทางไฟฟ้าของสายส่งอ่อนลง เมื่อความเร็วและความถี่ของสัญญาณเพิ่มสูงขึ้น มิติของสายส่งจำเป็นต้องถูกลดลงตามสัดส่วนเพื่อหลีกเลี่ยงโหมดลำดับสูง จึงต้องใช้วัสดุแผ่นรองที่บางลงโดยยังคงค่าความต้านทานลักษณะเฉพาะที่กำหนดไว้

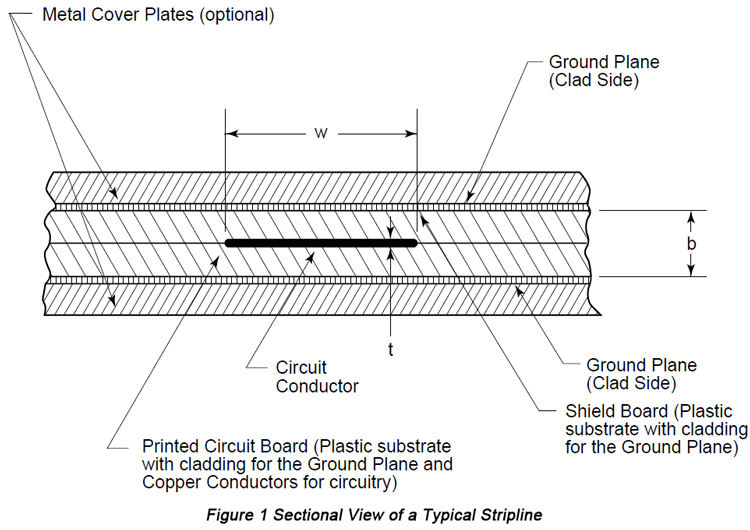

• สายสตริปไลน์

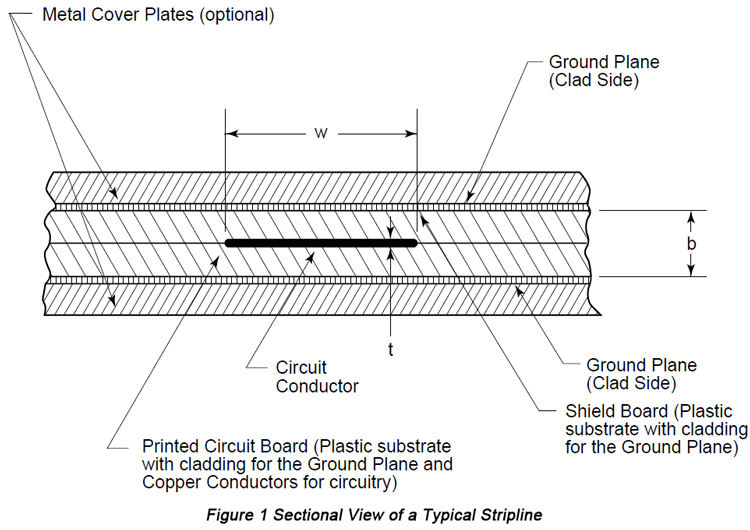

สไตรป์ไลน์เป็นโครงสร้างของสายส่ง ประกอบด้วยเส้นสัญญาณและกราวด์สองเส้นที่กว้างกว่า ซึ่งขนานกับเส้นสัญญาณและหนีบอยู่ระหว่างกลาง รูปด้านล่างแสดงตัวอย่างสไตรป์ไลน์ทั่วไปในมุมมองตัดขวางที่คัดมาจากมาตรฐาน IPC-2252

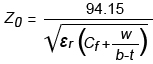

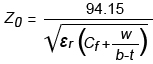

สูตรสำหรับอิมพีแดนซ์ลักษณะเฉพาะของสตริปลายถูกแบ่งออกเป็นสองประเภท ได้แก่ เส้นสัญญาณแคบและเส้นสัญญาณกว้าง

a. เส้นสัญญาณแคบ

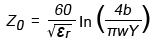

Z0หมายถึงอิมพีแดนซ์ลักษณะเฉพาะ (โอห์ม);

εรหมายถึงสัมประสิทธิ์ไดอิเล็กทริกสัมพัทธ์

bหมายถึงระยะห่างระหว่างพื้นดิน (ม.)

wหมายถึงความกว้างของสัญญาณ (เมตร)

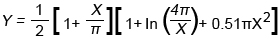

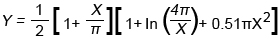

ค่าของ Y เป็นไปตามสูตร:

ในสูตรนี้ ,ตหมายถึงความหนาของทองแดง (ม.)

,ตหมายถึงความหนาของทองแดง (ม.)

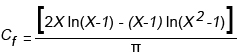

b. เส้นสัญญาณกว้าง

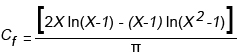

ในสูตรนี้คฟหมายถึงค่าความจุไฟฟ้าขอบ และเป็นไปตามสมการต่อไปนี้:

• แถบสายนำแบบอสมมาตร

เมื่อวางสัญญาณไลน์ไว้ท่ามกลางกราวด์ (หรือเพาเวอร์) แต่ไม่อยู่ในตำแหน่งกึ่งกลาง จะต้องมีการปรับเปลี่ยนสูตรคำนวณของสตริปลายน์ ในกระบวนการปรับเปลี่ยนนี้ จำเป็นต้องคำนึงถึงความแตกต่างของการคัปปลิงระหว่างสัญญาณไลน์กับกราวด์ที่อยู่ใกล้กว่าและไกลกว่า หากสัญญาณไลน์อยู่ในช่วงหนึ่งในสามจากจุดกึ่งกลาง ค่าความคลาดเคลื่อนที่เกิดจากการสมมติว่าสัญญาณไลน์อยู่ที่กึ่งกลางจะมีขนาดเล็กมาก

เมื่อจำเป็นต้องมีการคัปปลิงสูงระหว่างสายสัญญาณ จะต้องพึ่งพาโครงสร้างแถบสเตริปลายน์แบบอสมมาตร โดยประกอบด้วยสายสัญญาณสองเส้นที่อยู่บนผิวหน้าต่างกันและถูกแยกออกจากกันด้วยไดอิเล็กทริก การคัปปลิงจะเกิดขึ้นผ่านสายที่วางขนานกันหรือสายที่ตัดกัน ในการออกแบบวงจรความถี่สูง เมื่อไม่ต้องการการคัปปลิง โครงสร้างของสายสัญญาณที่ตัดกันในแนวตั้งจะไม่สามารถใช้งานได้

• ไมโครสตริป

ไมโครสตริปยังเป็นโครงสร้างของสายส่งชนิดหนึ่ง ซึ่งประกอบด้วยเส้นสัญญาณและกราวด์ที่ขนานกับเส้นสัญญาณ

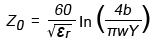

สูตรอิมพีแดนซ์ลักษณะของไมโครสตริปอ้างอิงจากแบบจำลองอย่างง่ายของไมโครสตริปที่มีไดอิเล็กทริกเพียงชนิดเดียว ซึ่งเป็นตัวนำที่ไม่มีความหนา สูตรนี้เป็นไปตามสูตรที่ 7

ในสูตรนี้ สูตรที่ 8 ตัว “0” และ “1” ตัวที่สองหลังจาก Z ใช้เพื่อระบุความหนาของตัวนำเป็นศูนย์และชนิดของไดอิเล็กทริก ดังนั้น ความแม่นยำของแบบจำลองนี้จะดีกว่า 0.01% เมื่อค่าuน้อยกว่า 1 เมื่อค่าของuน้อยกว่า 1000 ความแม่นยำดีกว่า 0.03%

จะจัดการกับแง่มุมสำคัญอื่น ๆ อย่างไร?

• คุณลักษณะที่ผ่านการกลึง加工

a. ขนาดและค่าความเผื่อ

ท่ามกลางองค์ประกอบด้านการออกแบบ การออกแบบขนาดและความเผื่อถือเป็นสิ่งที่สำคัญอย่างยิ่ง ในการออกแบบภาคสนาม มักใช้การกำหนดความเผื่อแบบสองด้านและการกำหนดความเผื่อของตำแหน่งจริง

มิติและค่าความเผื่อของตำแหน่งจริงที่ถูกระบุไว้อย่างเรียบง่าย ทำให้ผู้ผลิตสามารถจัดการค่าคลาดเคลื่อนภายในตำแหน่งและมิติได้ในสัดส่วนใดก็ได้ ซึ่งมักนำไปสู่การเพิ่มความสามารถในการผลิต ดังนั้น ผู้ออกแบบจึงสามารถรับประกันข้อกำหนดด้านการทำงาน และมอบอิสระที่เพียงพอให้แก่ผู้ผลิต ซึ่งทำให้สามารถจัดวางค่าคลาดเคลื่อนหลักไว้ในกระบวนการผลิตที่มีความเที่ยงต่ำที่สุดได้

ความสามารถในการทนต่อความคลาดเคลื่อนของตำแหน่งขึ้นอยู่กับประเภทของวัสดุ ความหนา และขนาดโดยรวมของชิ้นส่วนเป็นหลัก เส้นผ่านศูนย์กลางตำแหน่งจริง 0.254 มม. (0.01 นิ้ว) เป็นค่าที่พบได้บ่อยที่สุดและทำได้ง่ายที่สุด เมื่อมีการกำหนดให้ค่าความคลาดเคลื่อนต้องสูงกว่า 0.152 มม. (0.006 นิ้ว) ความสามารถในการผลิตจะลดลง อย่างไรก็ตาม เมื่อมีการกำหนดอย่างเหมาะสม ควรกำหนดเงื่อนไขวัสดุสูงสุดเพื่อให้ผู้ผลิตสามารถปรับสมดุลระหว่างความคลาดเคลื่อนของขนาดรูเปิดและความคลาดเคลื่อนของตำแหน่งเพื่อเพิ่มความสามารถในการผลิต

เมื่อมีการผลิตเวียตามขนาดเส้นผ่านศูนย์กลางขั้นต่ำ จะต้องใช้ค่าความคลาดเคลื่อนตำแหน่งจริงร่วมกับเงื่อนไขวัสดุสูงสุด ซึ่งมักจะแสดงสัญลักษณ์ไว้ อย่างไรก็ตาม เวียที่ผลิตด้วยเส้นผ่านศูนย์กลางที่ใหญ่กว่าและยังอยู่ในเกณฑ์ยอมรับได้ มักจะมีความแม่นยำด้านตำแหน่งต่ำกว่า แต่ก็ยังคงรับประกันได้ว่าสามารถประกอบและทำงานได้ ดังนั้น เวียที่มีขนาดใหญ่กว่าจะสามารถได้รับค่าความคลาดเคลื่อนตำแหน่งที่เพียงพอ ซึ่งเท่ากับค่าที่เพิ่มได้ของเส้นผ่านศูนย์กลางจากเวียขนาดต่ำสุด เมื่อมีการเพิ่มค่าความคลาดเคลื่อนเข้าไปในค่าความคลาดเคลื่อนตำแหน่งจริงแล้ว ก็จะเกิดเป็นค่าความคลาดเคลื่อนสำหรับการตรวจสอบ

เมื่อใช้เงื่อนไขเนื้อวัสดุน้อยที่สุด ค่าความเผื่อจะถูกกำหนดตามเส้นผ่านศูนย์กลางมากที่สุด “โดยไม่คำนึงถึงขนาดของลักษณะชิ้นงาน” หมายถึงการใช้ค่าความเผื่อของสัญลักษณ์โดยไม่เพิ่มค่าความเผื่อพิเศษ และค่าความเผื่อของมิติคุณลักษณะจะถูกกำหนดตามความสามารถในการผลิตที่แตกต่างกันซึ่งยอมรับได้

แม้ว่าทั้งค่าขนาดตำแหน่งจริงและค่าความคลาดเคลื่อนจะสามารถนำไปใช้ได้กับทุกกรณีที่สามารถจินตนาการได้ แต่จะเหมาะสมที่สุดเมื่อใช้กับลักษณะต่าง ๆ ที่คล้ายกับตำแหน่งของรู ช่องเว้า และแกน X และ Y อื่น ๆ

b. รูทะลุชุบโลหะ

เส้นผ่านศูนย์กลางรูเปิดขั้นต่ำถูกกำหนดโดยความหนาของวัสดุทั้งหมด อัตราส่วนมิติ (Aspect ratio) มักถูกใช้เพื่อระบุค่าสัมประสิทธิ์ความยาก ซึ่งเป็นอัตราส่วนระหว่างความหนาของวัสดุกับเส้นผ่านศูนย์กลางรูเปิด ตัวอย่างเช่น เมื่ออัตราส่วนมิติเป็น 5:1 และแผงวงจรแบบสตริปลายน์มีความหนา 3.3 มม. (0.13 นิ้ว) แสดงว่าเส้นผ่านศูนย์กลางรูเปิดขั้นต่ำคือ 0.66 มม. (0.026 นิ้ว)

โดยทั่วไปแล้ว อัตราส่วนความยาวต่อเส้นผ่านศูนย์กลาง (aspect ratio) ประมาณ 3 จะผลิตได้ง่าย ในขณะที่ 5 จะผลิตได้ยากกว่า และ 10 จะยากเป็นพิเศษและบางครั้งไม่สามารถผลิตได้เลย กล่าวอย่างง่าย ๆ คือ รูทะลุชุบโลหะที่มีอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางสูงมักจะผลิตได้ง่ายกว่าเมื่อใช้วัสดุบาง ในขณะที่การเจาะรูที่มีอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางสูงมักจะผลิตได้ยากกว่า เมื่อพูดถึงการเจาะรูที่มีเส้นผ่านศูนย์กลางเล็กกว่า 0.33 มม. (0.013 นิ้ว) ปัญหาด้านดอกสว่านหักและความหยาบของวิอาจะกลายเป็นปัญหาในทางปฏิบัติ นอกจากนี้ รูที่มีอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางสูงยังทำความสะอาด กระตุ้นผิว และชุบโลหะได้ยาก เนื่องจากการกระจายตัวของสารละลาย การชุบโลหะจึงกระจายตัวไม่สม่ำเสมอภายในรู การกระจายตัวที่จำกัดทำให้การถ่ายเทอะตอมและโมเลกุลภายในรูลดลง และทำให้การกระจายกระแสไฟฟ้าดั้งเดิมของการชุบมีความซับซ้อนมากขึ้น

เส้นผ่านศูนย์กลางของรูสามารถปรับได้ทั้งก่อนและหลังการทำเมทัลไลเซชัน การทำเมทัลไลเซชันทำให้เส้นผ่านศูนย์กลางของรูหดตัวลงเป็นสองเท่าของความหนาชั้นชุบ ข้อผิดพลาดของขนาดรูหลังการทำเมทัลไลเซชันถูกจำกัดโดยข้อผิดพลาดที่เกิดขึ้นระหว่างการเจาะรูและการทำเมทัลไลเซชัน แม้ว่าจะสามารถทำให้ได้ค่าความเผื่อที่เข้มงวดมากขึ้น แต่โซนค่าความเผื่อ 0.13-0.25 มม. (0.005-0.01 นิ้ว) เป็นค่าที่พบได้บ่อยที่สุด โดยทั่วไปแล้ว ต้นทุนและระดับความยากจะเพิ่มขึ้นเมื่อค่าความเผื่อของเส้นผ่านศูนย์กลางรูเปิดลดลง กฎเชิงประสบการณ์ระบุว่า: หากอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางมากกว่า 4:1 เส้นผ่านศูนย์กลางของ via ควรเพิ่มเป็น 0.10 มม. (0.04 นิ้ว) หรือมากกว่า

เส้นผ่านศูนย์กลางของรูเปิดหลังการทำเมทัลไลเซชันไม่สามารถคาดการณ์ได้อย่างแม่นยำเนื่องจากการกระจายความหนาแน่นกระแสไฟฟ้าระหว่างการชุบ ความแตกต่างของความหนาแน่นกระแสไฟฟ้าในแต่ละตำแหน่งทำให้ความหนาของชั้นโลหะที่เคลือบได้รับอิทธิพลจากเส้นผ่านศูนย์กลางของรูเปิด ความหนาแน่นของรู รูปแบบวงจรรอบข้าง และรูปทรงกราวด์ โดยทั่วไปแล้ว ขนาดของรูก่อนการทำเมทัลไลเซชันและความหนาขั้นต่ำของชั้นเมทัลไลเซชันจะถูกกำหนดเพื่อเพิ่มความสามารถในการผลิต เมื่อรูชุบทะลุไม่อนุญาตให้ใช้เป็นโหมดกราวด์หรือการเชื่อมต่อภายใน การกำหนดขนาดรูชุบทะลุขั้นต่ำจึงเป็นสิ่งที่เหมาะสม เมื่อรูถูกมองว่าเป็นขั้วนำของอุปกรณ์ ควรพิจารณาค่าความเผื่อแบบสองด้านในมิติของรูด้วย

เมื่อจำเป็นต้องหลอมรวมหรือรีโฟลว์ชุบดีบุก/ตะกั่วด้วยไฟฟ้า จะต้องระบุขนาดรูให้เป็นขนาดก่อนการบัดกรีแบบรีโฟลว์ ในขั้นตอนการบัดกรีแบบรีโฟลว์ รายละเอียดการออกแบบแต่ละอย่าง เช่น ขนาดแผ่นรองบัดกรี ขนาดรู ความหนาของวัสดุ และความหนาของลายวงจร จะส่งผลต่อการไหลของบัดกรีและขนาดหลังการบัดกรีแบบรีโฟลว์ รูทะลุชุบโลหะหลังจากข้อจำกัดของโมดูลาร์แล้วต้องไม่ถูกปิดบางส่วนหรือทั้งหมดด้วยโลหะ

• การทำให้เป็นโลหะ

a. การออกแบบขอบแบบแผ่น

ในแผ่นวงจรพิมพ์หลายชั้น (multilayer PCBs) การชุบขอบ (plated edging) ถือเป็นเทคโนโลยีที่ยอมรับได้เพื่อช่วยลดการใช้รูชุบทะลุแผ่น (plated-through holes) สำหรับการกดโหมด (mode suppression) การออกแบบขอบชุบควรมีคอนเน็กเตอร์กว้าง 6.4 มม. (0.25 นิ้ว) จำนวนสามถึงสี่ตัว ซึ่งทำหน้าที่เชื่อมต่อแท็บบนแผ่นทั้งแผ่น ส่งผลให้สามารถผลิตแท็บจำนวนมากในรูปแบบแผ่นรวมเดียวได้ ขอบชุบต้องซ้อนทับความกว้างอย่างน้อย 1.3 มม. (0.050 นิ้ว) ของเลเยอร์บนสุดหรือเลเยอร์ล่างสุดเพื่อให้ยึดเกาะทางกลได้แข็งแรงยิ่งขึ้น ความหนาของการเคลือบโลหะควรมีอย่างน้อย 0.025 มม. (0.001 นิ้ว)

b. การชุบทองแดง

ก่อนการชุบโลหะ พื้นผิวโลหะทั้งหมดและไดอิเล็กทริกที่เปิดเผยจะถูกเคลือบด้วยชั้นสารเคลือบที่ไม่มีการชุบด้วยไฟฟ้าหรือการนำไฟฟ้า จากนั้นจึงทำการชุบทองแดงให้ได้ความหนาที่ต้องการบนแผ่นวงจรหรือกราฟิกทั้งหมด

โดยทั่วไปแล้ว การชุบแผ่นทั้งแผ่น (panel plating) เป็นตัวเลือกที่เหมาะสมที่สุดหากมีความต้องการความสม่ำเสมอของความหนาอย่างเข้มงวด เพราะท้ายที่สุดแล้ว ภาพลายวงจรจะไม่ส่งผลต่อการกระจายของชั้นชุบ นอกจากนี้ เมื่อจำเป็นต้องมีการทำเมทัลไลเซชันให้หนา การชุบแผ่นทั้งแผ่นยังสามารถชุบโลหะในปริมาณมากได้โดยไม่เกิดการเชื่อมต่อกัน (bridging) ระหว่างภาพลายวงจร ในทางกลับกัน การชุบตามลายวงจร (image plating) สามารถถือเป็นตัวเลือกที่เหมาะสมที่สุดได้ก็ต่อเมื่อค่าความกว้างของลายวงจร/ระยะห่างระหว่างลายวงจรต้องการความเคร่งครัดสูง เนื่องจากแผ่นฟอยล์ทองแดงที่ต้องถูกกัดออกจะถูกยึดรวมกันด้วยวัสดุฐานที่มีความหนาในระดับเดียวกัน

สมรรถนะทางกลของการชุบทองแดงเป็นตัวกำหนดความทนทานต่อช็อกความร้อนและความทนทานต่อวัฏจักรความร้อนของรูทะลุที่ชุบด้วยไฟฟ้า ในกระบวนการประกอบบัดกรีและการหมุนเวียนของอุณหภูมิโดยรอบอาจทำให้เกิดรอยร้าวที่รูทะลุชุบโลหะได้ ทองแดงต้องมีความเหนียวเพียงพอที่จะทนต่อแรงกระแทกจากอุณหภูมิสูงและต้านทานความล้าจากอุณหภูมิโดยรอบที่ต่ำลง เมื่อกล่าวถึงความเชื่อถือได้สูง จึงแนะนำให้ใช้ระบบชุบทองแดงด้วยกรดผู้ผลิตแผงวงจรพิมพ์เนื่องจากการชุบทองแดงสามารถทำให้มีความเหนียวตัวอย่างน้อย 20% และมีความต้านทานแรงดึงอย่างน้อย 2.76x108ป.

ความหนาของการชุบมักจะเป็นตัวกำหนดความหนาขั้นต่ำของผนังรูชุบทะลุ ซึ่งโดยทั่วไปจะถูกกำหนดให้เป็น 0.0025 มม. (0.001 นิ้ว) โปรดจำไว้ว่าผนังรูที่มีความหนา 0.0025 มม. (0.001 นิ้ว) จะทำให้พื้นผิวอื่น ๆ มีความหนา 0.004–0.005 มม. (0.0015–0.002 นิ้ว) หากไม่ได้ใช้เทคโนโลยีการชุบภาพสำหรับการบัดกรี ความหนาของการชุบจะเกิน 0.05 มม. (0.002 นิ้ว) ซึ่งจะก่อให้เกิดปัญหาเกี่ยวกับความแม่นยำด้านการกัดกร่อน

ในการชุบแผ่นและชุบลายวงจร ประเภทของรูจะมีผลต่อการกระจายตัวของโลหะ รูที่แยกจากกันจะได้รับการบัดกรีเร็วกว่าแถวรูที่หนาแน่น ระดับความสม่ำเสมอของความหนาโลหะบนชิ้นส่วนถูกกำหนดโดยเปอร์เซ็นต์ของโลหะที่ครอบคลุมในพื้นที่ชุบ เมื่อรูและลายวงจรไม่ได้กระจายอย่างสม่ำเสมอ ค่าความเผื่อของความหนาจะมีขนาดใหญ่ขึ้น ความหนาทองแดงชุบโดยทั่วไปคือ ±0.013 มม. (0.005 นิ้ว) เมื่อค่าความเผื่ออยู่ที่ ±0.005 มม. (0.0002 นิ้ว) หรือต่ำกว่า ความสามารถในการผลิตจะลดลง

หากมีการกำหนดความหนาของการเคลือบโลหะหรือความหนาโดยรวมของผลิตภัณฑ์สำเร็จรูป ค่าความเผื่อควรเป็นผลรวมของค่าความเผื่อการชุบและค่าความหนาของฟอยล์ทองแดงและ/หรือค่าความเผื่อของไดอิเล็กทริก ความหนาของฟอยล์ทองแดงถูกกำหนดโดยน้ำหนักทองแดงต่อหน่วยพื้นที่

ฟอยล์ทองแดงแบบ RA มีค่าความคลาดเคลื่อนของความหนาน้อยกว่าฟอยล์ทองแดงแบบอิเล็กโทรไลต์ ดังนั้นจึงอาจเกิดการเปลี่ยนแปลงเล็กน้อยของความหนาฟอยล์ทองแดงได้ แต่ยังคงสามารถตอบสนองต่อข้อกำหนดได้ พบว่าความหนามีการเปลี่ยนแปลงเป็น ±0.005 มม. (0.0002 นิ้ว) สำหรับฟอยล์ทองแดงขนาด 0.5 ถึง 1 ออนซ์

ความหนาโดยรวมของการทำโลหะเคลือบได้มาจากการวิเคราะห์ด้วยกล้องจุลทรรศน์หลังจากการขัดและการกัดกร่อน ตัวอย่างภายในจะถูกวางไว้รอบ ๆ ชิ้นส่วนและจะถูกตัดออกจากแผง ตัวอย่างภายในให้ตัวบ่งชี้ที่ดีที่สุดสำหรับความหนาของชิ้นส่วน หากไม่ได้ใช้ตัวอย่างภายใน สามารถเพิ่มตัวอย่างที่บริเวณด้านข้างหรือใช้ชิ้นส่วนสำหรับการทดสอบแบบทำลายได้

• การกัดกรด

ความแม่นยำสุดท้ายของการผลิตคือผลรวมของค่าความคลาดเคลื่อนจากการถ่ายภาพและการกัดกัด

รอยแตกมีความยากต่อการถ่ายภาพและการกัดกรดมากกว่าเส้นลายวงจร หากเป็นไปได้ จำเป็นต้องควบคุมให้รอยแตกกว้างกว่าเส้นลายในวงจรความหนาแน่นสูง เมื่อความกว้างของเส้นลายและรอยแตกน้อยกว่า 0.10 มม. (0.004 นิ้ว) ความสามารถในการผลิตจะลดลง

การจะทำลายเส้นลายวงจรให้มีขนาดเล็กกว่าความหนาของฟอยล์ทองแดงครึ่งหนึ่งนั้นทำได้ยากมาก นั่นหมายความว่าเส้นลายวงจรขนาด 0.035 มม. (0.0014 นิ้ว) ใช้งานได้อย่างสมบูรณ์แบบกับฟอยล์ทองแดง 0.5 ออนซ์ [0.017 มม. (0.00067 นิ้ว)] ในขณะที่เส้นลายวงจรขนาด 0.070 มม. (0.0028 นิ้ว) ใช้งานได้อย่างสมบูรณ์แบบกับฟอยล์ทองแดง 1 ออนซ์ [0.035 มม. (0.00014 นิ้ว)] โดยทั่วไปแล้ว วิธีที่ดีที่สุดคือการลดความหนาของฟอยล์ทองแดงที่ต้องใช้ลง

เส้นแคบที่มีช่องว่างกว้างคั่นระหว่างกันจะกัดกร่อนได้ง่ายกว่าเส้นละเอียดที่หนาแน่น เมื่อเส้นเปลี่ยนทิศทาง มุมแหลมจะกัดกร่อนได้ยากกว่าการเปลี่ยนผ่านแบบโค้งหรือมุม 45°

โดยสรุปแล้ว การคัดเลือกวัสดุแผ่นรองที่ยอดเยี่ยม การปรับเปลี่ยนคุณลักษณะทางไฟฟ้าอย่างมีเหตุผลและเป็นวิทยาศาสตร์ ตลอดจนการจัดการปัจจัยสำคัญอื่น ๆ จะนำไปสู่การออกแบบแผงวงจร RF/ไมโครเวฟที่แม่นยำ ซึ่งสามารถคาดหวังได้อย่างเต็มที่ว่าจะให้ผลิตภัณฑ์ปลายทางที่เชื่อถือได้

แผงวงจรพิมพ์ RF/ไมโครเวฟ เป็นส่วนสำคัญของเทคโนโลยีไร้สายและเชิงพาณิชย์สมัยใหม่ ซึ่งต้องการการจัดการสัญญาณรบกวนอย่างมีประสิทธิภาพและความแม่นยำในการเลือกใช้วัสดุ โดยการปรับให้เหมาะสมซึ่งพารามิเตอร์ต่าง ๆ เช่น ค่าคงที่ไดอิเล็กทริกสัมพัทธ์ แทนเจนต์การสูญเสีย และความหนาของซับสเตรต ผู้ออกแบบสามารถสร้างแผงวงจรพิมพ์ที่มีสมรรถนะและความเชื่อถือได้ในระดับสูง การปฏิบัติตามเทคนิคการออกแบบและการผลิตที่ดีที่สุดอย่างรอบคอบช่วยให้ลดสัญญาณรบกวนให้น้อยที่สุด และทำให้ศักยภาพสูงสุดของวงจร RF/ไมโครเวฟสามารถบรรลุได้อย่างเต็มที่

PCBCart มุ่งมั่นในการให้บริการผลิตแผ่นวงจรพิมพ์ RF/ไมโครเวฟ ระดับยอดเยี่ยม โดยอาศัยประสบการณ์และเทคโนโลยีขั้นสูงของเรา เพื่อตอบสนองความต้องการเฉพาะของการใช้งานความถี่สูง ความแม่นยำและคุณภาพของเราถูกรับรองเพื่อให้แผ่นวงจรพิมพ์ทุกแผ่นสามารถตอบโจทย์ข้อกำหนดที่เข้มงวดด้านประสิทธิภาพและความทนทาน ร่วมเป็นพาร์ทเนอร์กับ PCBCart และทำให้ดีไซน์สร้างสรรค์ของคุณกลายเป็นจริง ขอ

,

,