เครื่องติดตั้งชิป หรือที่เรียกว่าเครื่องยิงชิป มีบทบาทสำคัญอย่างยิ่งในการกำหนดระดับของระบบอัตโนมัติและประสิทธิภาพการผลิตของสายการประกอบ SMT (Surface Mount Technology) เนื่องจากประสิทธิภาพการติดตั้งของเครื่องติดตั้งมีความสัมพันธ์อย่างใกล้ชิดกับประสิทธิภาพการผลิตของสายการประกอบ SMT การเพิ่มประสิทธิภาพการติดตั้งของเครื่องติดตั้งชิปจึงเป็นสิ่งที่จำเป็นและเป็นประโยชน์อย่างแท้จริง การปรับปรุงประสิทธิภาพการติดตั้งของเครื่องติดตั้งขึ้นอยู่กับการแก้ปัญหาหลายประการ เช่น การจัดสรรตำแหน่งฐานป้อนชิ้นส่วนและลำดับการติดตั้งชิ้นส่วน เป็นต้น โดยมุ่งเน้นไปที่เครื่องติดตั้งชิป SM421 ซึ่งเป็นเครื่องติดตั้งแบบแกนทรีหลายหัวที่ใช้งานอย่างแพร่หลาย บทความนี้จะสำรวจการจัดสรรตำแหน่งของตัวป้อนชิ้นส่วนและลำดับการติดตั้ง เพื่อให้สามารถนำเสนอวิธีการปรับให้เหมาะสมบางประการที่เกี่ยวข้องกับเทคนิคการติดตั้งได้

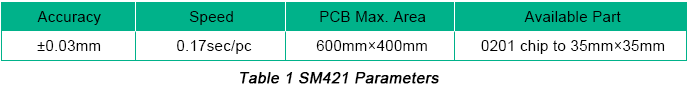

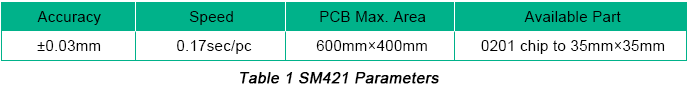

ในฐานะเครื่องติดตั้งชิปที่มีความเร็วการติดตั้งระดับปานกลาง รุ่น SM421 ใช้หัวติดตั้งจำนวน 6 หัว และสถานีป้อนชิ้นส่วนของเครื่องสามารถรองรับแพ็กเกจชิ้นส่วนได้มากที่สุด 120 ประเภท พารามิเตอร์เฉพาะของเครื่องติดตั้งรุ่น SM421 สามารถสรุปได้ในตารางต่อไปนี้:

กระบวนการทำงานของมันประกอบด้วยขั้นตอนต่อไปนี้:

a. แผงวงจรแบบติดตั้งบนพื้นผิว (SMB) ถูกลำเลียงด้วยสายพานไปยังตำแหน่งที่สอดคล้องกันและถูกยึด固定ไว้;

b. หัวติดตั้งเลือกหัวฉีดที่เหมาะสมตามประเภทของชิ้นส่วนที่จะหยิบ;

c. หัวติดตั้งเคลื่อนที่ไปยังตำแหน่งที่ฐานป้อนชิ้นส่วนตั้งอยู่และหัวฉีดจะหยิบชิ้นส่วน

d. หลังจากที่ส่วนประกอบได้รับการจดจำด้วยภาพจากกล้องตรวจสอบแล้ว ส่วนประกอบจะถูกวางในตำแหน่งที่กำหนดบน SMB;

e. ขั้นตอนตั้งแต่ข้อ b ถึง d จะถูกทำซ้ำไปเรื่อย ๆ จนกว่าการติดตั้งคอมโพเนนต์จะเสร็จสิ้น;

f. SMB ถูกลำเลียงไปยังขั้นตอนถัดไปด้วยสายพานลำเลียง

ปัจจัยที่มีผลต่อประสิทธิภาพการติดตั้งของ SM421

ตามการวิเคราะห์โครงสร้างและกระบวนการทำงานของ SM421 พบว่าองค์ประกอบหลักที่ส่งผลต่อประสิทธิภาพการติดตั้งประกอบด้วย:

• ความเร็วการเคลื่อนที่ของหัวม้าศึก

ก่อนการทำงานตามปกติ จำเป็นต้องตั้งค่าความเร็วการเคลื่อนที่ของหัวติดตั้งของ SM421 ล่วงหน้า เพื่อระบุความเร็วการเคลื่อนที่ของหัวติดตั้งระหว่างอุปกรณ์ต่าง ๆ ความเร็วนี้ถูกกำหนดจากปัจจัยหลายอย่าง รวมถึงชนิดบรรจุภัณฑ์ของชิ้นส่วน ขนาด และคุณภาพ ขนาดของชิ้นส่วนมีความแปรผกผันกับความเร็วการเคลื่อนที่ของหัวติดตั้ง เพื่อป้องกันไม่ให้ชิ้นส่วนเคลื่อนตำแหน่งเนื่องจากการเปลี่ยนหัวดูด หรือชิ้นส่วนหลุดออกจากหัวดูดเนื่องจากแรงดูดสุญญากาศไม่เพียงพอ นั่นคือเหตุผลที่ต้องควบคุมความเร็วการเคลื่อนที่ของหัวติดตั้ง ต้องมีการเร่งหรือชะลอความเร็วในระหว่างกระบวนการหยิบและวางชิ้นส่วน และระดับของการเร่งหรือชะลอนี้ก็ถูกกำหนดโดยชนิดบรรจุภัณฑ์ของชิ้นส่วน ซึ่งจำเป็นต้องตั้งค่าไว้ล่วงหน้าเช่นกัน

• ตำแหน่งและบัญชีของเครื่องป้อนชิ้นส่วน

เครื่องติดตั้งชิ้นส่วนแบบแกนทรีหัวหลายหัวจำเป็นต้องให้หัวติดตั้งเคลื่อนที่ไปยังตำแหน่งที่สอดคล้องกับฐานจ่ายชิ้นส่วนก่อน เพื่อดูดชิ้นส่วนที่จะติดตั้ง แล้วจึงเคลื่อนที่ไปยังตำแหน่งติดตั้งเพื่อทำการติดตั้งจริงในกระบวนการติดตั้ง ระยะห่างระหว่างตำแหน่งฐานจ่ายชิ้นส่วนกับตำแหน่งติดตั้งมีอิทธิพลอย่างมากต่อเวลาในการติดตั้ง นอกจากนี้ ประเภทของ SMD (Surface Mount Devices) และปริมาณการติดตั้งยังมีผลต่อการจัดวางตำแหน่งฐานจ่ายชิ้นส่วนและจำนวนฐานจ่ายชิ้นส่วนอย่างมาก เห็นได้ชัดว่า สำหรับธุรกิจขนาดกลางและขนาดเล็กที่ต้องการติดตั้งชิ้นส่วนขนาดค่อนข้างใหญ่ ตำแหน่งของฐานจ่ายชิ้นส่วนที่เหมาะสมมีความสำคัญอย่างยิ่ง นอกจากนี้ ชิ้นส่วนควรถูกดูดโดยหัวติดตั้งผ่านหัวฉีดทั้ง 6 หัวอย่างสม่ำเสมอในแต่ละรอบการติดตั้ง เพื่อให้จำนวนรอบการติดตั้งลดลง โดยลดจำนวนครั้งในการเปลี่ยนหัวฉีด และเพิ่มประสิทธิภาพการติดตั้ง

• ลำดับการติดตั้งคอมโพเนนต์

ชิ้นส่วนแต่ละชิ้นมีพิกัดของตัวเองบน SMB และหัวติดตั้งจะต้องเคลื่อนที่ไปตามเส้นทางที่ซับซ้อนหลังการติดตั้ง ตามพิกัดที่แตกต่างกันของชิ้นส่วน ลำดับการติดตั้งชิ้นส่วนที่เหมาะสมสามารถปรับให้เหมาะสมกับเส้นทางการเคลื่อนที่ของหัวติดตั้ง ซึ่งจะช่วยลดระยะทางการเคลื่อนที่ของหัวติดตั้งบนแกน X-Y ได้ในระดับหนึ่ง ส่งผลให้สามารถประหยัดเวลาในการติดตั้งต่อหน่วยบน SMB และช่วยเพิ่มประสิทธิภาพการติดตั้งของเครื่องติดตั้งแบบแกนทรีหลายหัวได้

• บทบาทของหัวฉีด

ควรเลือกหัวฉีดที่เหมาะสมโดยใช้หัวติดตั้งที่เข้ากันได้กับชนิดของชิ้นส่วนที่พร้อมสำหรับการติดตั้ง เวลาในการติดตั้งของ SMB ทั้งชุดมีความสัมพันธ์โดยตรงกับระยะห่างระหว่างตำแหน่งหัวฉีดกับตัวป้อนชิ้นส่วน นอกจากนี้ คุณสมบัติบางอย่างของหัวฉีดเอง เช่น แรงดันสุญญากาศที่ไม่เพียงพอ อาจทำให้หัวฉีดทำงานได้ไม่ดีในด้านการดูดจับ ซึ่งอาจส่งผลให้ต้องดูดซ้ำหลายครั้งหรือแม้กระทั่งล้มเหลวในการดูดจับชิ้นส่วน การปรับให้เหมาะสมของประเภทหัวฉีดที่ใช้กับชิ้นส่วนเป็นประโยชน์ต่อการลดเวลาเปลี่ยนหัวฉีดและป้องกันไม่ให้ต้องเปลี่ยนหัวฉีดบ่อยครั้ง เพื่อให้สามารถเพิ่มประสิทธิภาพในการติดตั้งได้

• อิทธิพลของระบบการมองเห็น

ก่อนการติดตั้งชิปจริง SMD ที่จะถูกติดตั้งควรถูกตรวจสอบและจดจำโดยระบบการมองเห็นของเครื่องติดตั้งชิปร่วมกับภาพที่ถูกสร้างขึ้น เพื่อให้มั่นใจว่าคอมโพเนนต์มีคุณภาพสูง และแพ็กเกจรวมถึงขนาดของมันเข้ากันได้กับข้อมูลคอมโพเนนต์ที่ถูกเก็บไว้ในฐานข้อมูลตามไฟล์การออกแบบ กระบวนการทั้งหมดประกอบด้วยขั้นตอนต่อไปนี้: การเก็บรวบรวมภาพ การประมวลผล และการส่งคืนผลลัพธ์ ระยะเวลาที่ใช้ในการจดจำภาพถูกกำหนดโดยคุณภาพของอัลกอริทึม เมื่อคอมโพเนนต์ไม่สามารถถูกจดจำโดยระบบได้ จะทำให้เกิดความล้มเหลวในการติดตั้ง และคอมโพเนนต์จะถูกทิ้งโดยหัวติดตั้ง เมื่อคอมโพเนนต์ถูกทิ้งถึงจำนวนที่กำหนด เครื่องติดตั้งชิปจะส่งสัญญาณเตือน จากนั้นเครื่องติดตั้งชิปจะปิดการทำงานโดยอัตโนมัติ

โดยพิจารณาจากองค์ประกอบที่ได้กล่าวถึงข้างต้นร่วมกับสภาพการใช้งานจริงของเครื่อง SM421 สามารถทำการปรับปรุงให้เหมาะสมได้ด้วยการปรับลำดับและจำนวนของถาดป้อนชิ้นส่วน ลำดับการวางชิ้นส่วน เป็นต้น เพื่อให้ระยะเวลาในการวางชิ้นส่วนลดลงและประสิทธิภาพการวางชิ้นส่วนเพิ่มสูงขึ้น

การเพิ่มประสิทธิภาพเทคโนโลยีการติดตั้งด้วย SM421

• การกำหนดตำแหน่งของเครื่องป้อนชิ้นส่วนบนฐานเครื่องป้อน

การจัดสรรตำแหน่งรางป้อนชิ้นส่วนบนฐานรางป้อนถือเป็นหนึ่งในปัจจัยที่สำคัญที่สุดที่ส่งผลต่อประสิทธิภาพการติดตั้ง สำหรับลำดับการวางชิ้นส่วนที่กำหนด ตำแหน่งรางป้อนที่เหมาะสมจะช่วยให้ระยะการเคลื่อนที่รวมระหว่างจุดดูดชิ้นส่วนของหัวติดตั้งและจุดติดตั้งมีค่าน้อยที่สุด พร้อมทั้งหลีกเลี่ยงการเปลี่ยนหัวฉีดบ่อยครั้ง

สามารถดำเนินมาตรการต่อไปนี้เพื่อการปรับให้เหมาะสม:

a. ตามกฎของระยะห่างขั้นต่ำจากจุดศูนย์กลาง SMB และจำนวนคอมโพเนนต์สูงสุด ตำแหน่งวางคอมโพเนนต์ตัวแรกควรถูกกำหนดบนฐานป้อนวัสดุ

b. ควรปฏิบัติตามเส้นทางที่เหมาะสมที่สุดบนเส้นทางการติดตั้งสำหรับชิ้นส่วนประเภทนี้

c. หลังจากติดตั้งชิ้นส่วนในฟีดเดอร์แรกสำเร็จแล้ว ควรเลือกชิ้นส่วนประเภทเดียวกันที่มีระยะห่างน้อยที่สุดจากชิ้นส่วนสุดท้ายในฟีดเดอร์แรก ชิ้นส่วนประเภทนี้ควรถูกจัดเรียงเป็นลำดับจากซ้ายไปขวาให้ใกล้กับชิ้นส่วนรอบข้าง โดยใช้ขั้นตอน b เป็นข้อมูลอ้างอิงในการออกแบบเส้นทางการติดตั้ง

d. ทำซ้ำขั้นตอนที่ 2 และ 3 จนกว่าส่วนประกอบทั้งหมดจะถูกวางอย่างเหมาะสมบนฐานป้อนวัสดุ

• อัลกอริทึมสำหรับเส้นทางที่เหมาะสมที่สุดในการติดตั้งชิ้นส่วน

ปัญหาพนักงานขายเดินทาง (TSP) เป็นปัญหาการจัดวางแบบผสมทั่วไปที่ถูกนำไปใช้กันอย่างแพร่หลายในด้านการทหาร ระบบสารสนเทศภูมิศาสตร์ และการวางแผนโครงการ นอกจากนี้ ยังสามารถใช้ในการแก้ปัญหาจริงได้มากมาย เช่น การจัดการจราจรบนถนน การวางแผนโลจิสติกส์ และการจัดตารางการผลิตสินค้า ในบทความนี้ TSP จะถูกนำมาใช้เพื่อให้ได้เส้นทางที่เหมาะสมที่สุดสำหรับการติดตั้งชิ้นส่วน

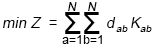

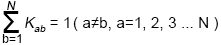

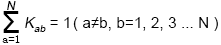

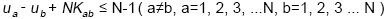

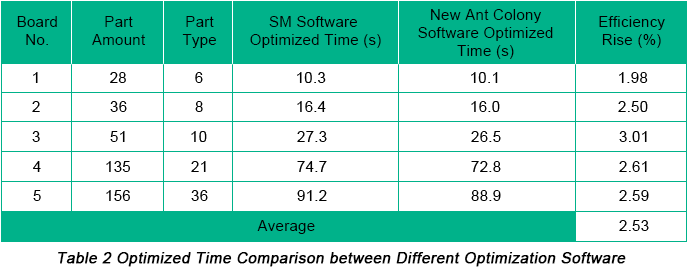

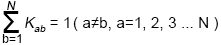

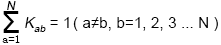

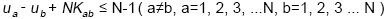

จากโครงสร้างของ SM421 และขั้นตอนการรันการติดตั้งของเครื่องติดตั้งชิ้นส่วนที่ได้กล่าวถึงในส่วนก่อนหน้าของบทความนี้ สามารถสร้างแบบจำลองทางคณิตศาสตร์ TSP ขึ้นมาเพื่อเพิ่มประสิทธิภาพการติดตั้งชิ้นส่วน สมมติว่า SMB หนึ่งชุดมีจำนวนชิ้นส่วน (N) ที่ต้องติดตั้ง {C1, C2, C3…CN} ขณะที่ dabแสดงระยะห่างระหว่างตำแหน่งติดตั้งของ Ca และฐานป้อนของ Cbกำหนดตัวแปรจำนวนเต็มเป็น Kab. เมื่อ Kabเท่ากับ 1 แสดงให้เห็นว่าสามารถทำได้ในการย้ายจาก Caส่วนประกอบไปยังฐานป้อนของ Cบมิฉะนั้น ค่า Kabเป็นศูนย์ แบบจำลองทางคณิตศาสตร์ที่สร้างขึ้นบนพื้นฐานของ TSP ได้แก่:

①

②

③

④

ในบรรดาโมเดลเหล่านี้uฉันแสดงลำดับของคอมโพเนนต์ที่ถูกเมานต์ฉัน=1, 2, 3…N) และสามารถเปลี่ยนแปลงได้อย่างต่อเนื่อง สูตร ① ถูกกำหนดให้เป็นเส้นทางขั้นต่ำของการติดตั้งชิ้นส่วน; สูตร ② แสดงถึงชิ้นส่วน Caคุณสมบัติการติดตั้งเพียงครั้งเดียว; สูตร ③ แสดงถึงส่วนประกอบ Cบมีคุณสมบัติการติดตั้งเพียงครั้งเดียว ดังนั้น สูตรที่ ② และ ③ จึงทำให้มั่นใจได้ว่าแต่ละชิ้นส่วนมีการติดตั้งเพียงครั้งเดียว

TSP มีอัลกอริทึมการหาคำตอบเชิงเหมาะสมอยู่มากมาย ประเภทหนึ่งเป็นอัลกอริทึมแบบดั้งเดิมซึ่งสามารถแบ่งย่อยออกเป็นอัลกอริทึมแบบหาคำตอบที่แน่นอนและอัลกอริทึมแบบหาคำตอบใกล้เคียงที่เหมาะสม อีกประเภทหนึ่งเป็นอัลกอริทึมเชิงดิจิทัล ซึ่งรวมถึงอัลกอริทึมการจำลองการอบร้อน อัลกอริทึมฝูงมด และอัลกอริทึมพันธุกรรม ในส่วนที่เหลือของบทความนี้จะประยุกต์ใช้อัลกอริทึมฝูงมด

การเพิ่มประสิทธิภาพเส้นทางการติดตั้งชิ้นส่วนสามารถทำได้ผ่านอัลกอริทึมการหาทางของฝูงมดที่ได้รับการปรับปรุง โดยมีข้อพิจารณาในการออกแบบดังต่อไปนี้:

a. มีการกำหนดอาร์เรย์หนึ่งมิติและอาร์เรย์ฟีโรโมนแบบหนึ่งมิติเพื่อใช้บันทึกระยะทางระหว่างตำแหน่งติดตั้งของชิ้นส่วนตัวสุดท้ายบนบอร์ดกับฟีดเดอร์ของชิ้นส่วนถัดไป โดยค่าตั้งต้นของฟีโรโมนถูกกำหนดให้เป็น 1

b. มดตัวแรกจะเริ่มออกเดินแบบสุ่มจากตำแหน่งติดตั้งของชิ้นส่วนหนึ่ง แล้วค้นหาตำแหน่งจ่ายชิ้นส่วนของชิ้นส่วนถัดไปตามความน่าจะเป็นของการเปลี่ยนสถานะ จากนั้นมันจะเคลื่อนที่ไปยังตำแหน่งติดตั้งและค้นหาตำแหน่งจ่ายชิ้นส่วนของชิ้นส่วนถัดไปด้วยวิธีการเดียวกันจนกว่าการติดตั้งชิ้นส่วนทั้งหมดจะเสร็จสิ้น

c. มดตัวที่สองจะค้นหาเส้นทางการติดตั้งของส่วนประกอบทั้งหมดตามขั้นตอน b จนกว่ามดทุกตัวจะค้นหาตำแหน่งการติดตั้งของส่วนประกอบทั้งหมดเสร็จสิ้น

d. ฟีโรโมนจะถูกอัปเดตด้วยเวลาในการค้นหาเมื่อถูกเพิ่มเข้าไป และควรบันทึกเส้นทางที่เหมาะสมที่สุดไว้

e. มดทุกตัวปฏิบัติตามขั้นตอน a ถึงขั้นตอน d เพื่อทำการค้นหาครั้งที่สองโดยใช้เส้นทางที่เหมาะสมที่สุดที่บันทึกไว้

f. เปรียบเทียบเส้นทางที่เหมาะสมที่สุดสองเส้นทางและเลือกเส้นทางที่ดีกว่า

g. จากนั้นการรีไซเคิลจะถูกดำเนินการตามเวลาการค้นหาที่กำหนด พร้อมทั้งแสดงผลเส้นทางที่เหมาะสมที่สุดในตอนท้าย

การประยุกต์ใช้ในทางปฏิบัติในโครงการ

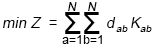

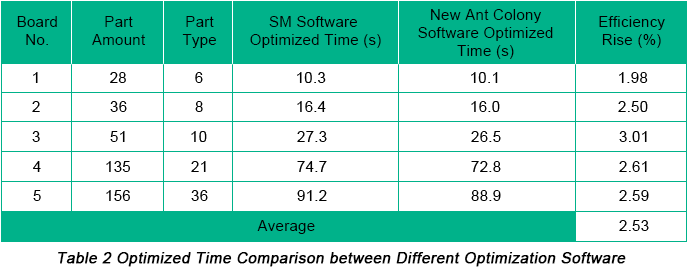

การทดลองดำเนินการในโรงงานประกอบ SMT ที่เป็นของPCBCartและเลือกแผงวงจรพิมพ์ (PCB) จำนวน 15 ประเภทเป็นวัตถุทดลอง แผงวงจรเหล่านี้ผ่านกระบวนการประกอบด้วยซอฟต์แวร์ที่ใช้ขั้นตอนวิธีอาณานิคมมดแบบปรับให้เหมาะสม และซอฟต์แวร์ของเครื่องติดตั้งชิป SM421 แล้วนำผลลัพธ์มาเปรียบเทียบกัน การเปรียบเทียบระหว่างทั้งสองสามารถสรุปได้ในตารางที่ 2 ด้านล่างนี้

จากตารางนี้ เราสามารถสรุปได้ว่าใช้เวลาในการติดตั้งชิ้นส่วนน้อยลงเมื่อใช้ซอฟต์แวร์ที่ใช้อัลกอริทึมฝูงมดแบบปรับให้เหมาะสม โดยประสิทธิภาพการติดตั้งเพิ่มขึ้น 2.53% ความสมเหตุสมผลและความถูกต้องของวิธีการนี้ได้รับการพิสูจน์อย่างครบถ้วนแล้ว

โดยใช้เครื่องติดตั้งชิป SM421 เป็นวัตถุวิจัย บทความนี้ได้วิเคราะห์ปัจจัยที่มีผลต่อประสิทธิภาพการติดตั้งของเครื่องติดตั้งชิป สำรวจแบบจำลองคณิตศาสตร์ที่เหมาะสมที่สุดสำหรับเทคนิคการติดตั้ง และแก้ไขปัญหาการเพิ่มประสิทธิภาพเทคนิคการติดตั้งผ่านการประยุกต์ใช้อัลกอริทึมฝูงมดที่ได้รับการปรับปรุง ดังนั้น การประยุกต์ใช้อัลกอริทึมฝูงมดที่ได้รับการปรับปรุงจึงช่วยเพิ่มประสิทธิภาพการติดตั้ง และก่อให้เกิดประโยชน์ในด้านต้นทุนและความน่าเชื่อถือ