การประกอบแบบ SMT (Surface Mount Technology) ได้กลายเป็นเทคโนโลยีการผลิตอิเล็กทรอนิกส์ชั้นนำในแง่ของประสิทธิภาพและประสิทธิผลสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ ด้วยความน่าเชื่อถือในระดับสูงที่ได้รับการรับรอง ต้นทุนที่ต่ำจึงสามารถถือได้อย่างชัดเจนว่าเป็นปัจจัยสำคัญลำดับรองที่ผู้ผลิตอุปกรณ์ดั้งเดิม (OEMs – Original Equipment Manufacturers) จำเป็นต้องคำนึงถึง

กระบวนการประกอบ SMT ประกอบด้วยหลายขั้นตอน ซึ่งแต่ละขั้นตอนล้วนมีส่วนช่วยกำหนดคุณภาพของผลิตภัณฑ์สำเร็จรูป นอกจากนี้ การเปลี่ยนแปลงใด ๆ ที่เกิดขึ้นในแต่ละขั้นตอนการผลิตอาจทำให้ต้นทุนผันผวนอย่างมาก ดังนั้น การทำความเข้าใจกระบวนการประกอบ SMT อย่างถ่องแท้จึงเป็นประโยชน์อย่างยิ่ง และยังเป็นทางลัดในการลดต้นทุนโดยไม่ต้องแลกกับประสิทธิภาพอีกด้วย

โดยทั่วไปแล้ว ขั้นตอนการประกอบ SMT ประกอบด้วยขั้นตอนต่อไปนี้เป็นหลัก: การพิมพ์ครีมประสาน การตรวจสอบครีมประสาน (SPI) การติดตั้งชิป การตรวจสอบด้วยสายตา การบัดกรีแบบรีโฟลว์ AOI การตรวจสอบด้วยสายตา ICT (การทดสอบวงจรในระบบ) การทดสอบการทำงาน การแยกแผง เป็นต้น และการทำความเข้าใจขั้นตอนทั้งหมดอย่างถ่องแท้จะช่วยให้คุณลดต้นทุนการผลิตได้

ขั้นตอนที่ 1: การพิมพ์ครีมประสาน (Solder Paste)

การประกอบ SMT เริ่มต้นจากการพิมพ์ครีมประสาน ซึ่งมีจุดมุ่งหมายเพื่อวางครีมประสานในปริมาณที่เหมาะสมลงบนแผ่นรองบัดกรีที่ใช้สำหรับบัดกรีชิ้นส่วน คุณภาพของการพิมพ์ครีมประสานขึ้นอยู่กับสามปัจจัยหลัก ได้แก่ สภาพของครีมประสาน มุมการปาด และความเร็วในการปาด

ไม่สามารถได้มาซึ่งคุณภาพสูงจากแผงวงจรพิมพ์ที่ประกอบด้วย SMT ได้เลย เว้นแต่ว่าจะมีการเก็บรักษาและการใช้งานครีมประสาน (solder paste) อย่างถูกต้อง ครีมประสานต้องเก็บไว้ในตู้เย็นเพื่อรักษาอุณหภูมิต่ำ และต้องปล่อยให้อุณหภูมิเพิ่มกลับสู่ระดับอุณหภูมิห้องก่อนนำไปใช้บนสายการผลิต SMT นอกจากนี้ ครีมประสานที่เปิดใช้งานแล้วต้องใช้ให้หมดภายในสองชั่วโมง นอกเหนือจากสภาพของครีมประสานแล้ว ยังต้องตั้งค่าพารามิเตอร์ของเครื่องพิมพ์ครีมประสานให้เหมาะสม โดยเฉพาะมุมและความเร็วในการปาด เพราะทั้งสองปัจจัยนี้เกี่ยวข้องอย่างใกล้ชิดกับปริมาณครีมประสานที่เหลืออยู่บนแผ่นรอง (pad)

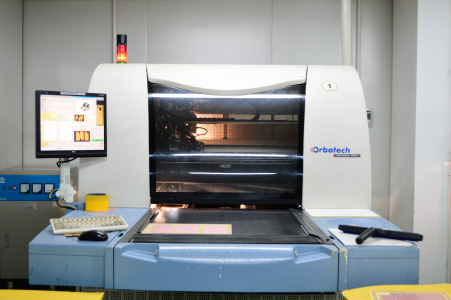

ขั้นตอนที่ 2: การตรวจสอบครีมประสาน (SPI)

การตรวจสอบครีมประสานด้วยตัวมันเองเป็นวิธีเลือกในการลดต้นทุนเพราะมันดีกว่าเพื่อลดข้อบกพร่องของการบัดกรีในตอนนี้แทนที่จะไปตรวจพบในภายหลังSPI ไม่ใช่ขั้นตอนที่จำเป็นต้องมีในกระบวนการประกอบ SMT แต่เมื่อมีการนำมาใช้แล้ว จะเป็นประโยชน์ต่อการลดต้นทุนการผลิตและช่วยปรับปรุงคุณภาพของผลิตภัณฑ์ ท้ายที่สุดแล้ว ข้อบกพร่องส่วนใหญ่ในการประกอบ SMT มาจากการพิมพ์ครีมประสาน และหากสามารถตรวจพบและจัดการได้ตั้งแต่ระยะเริ่มต้น ภัยคุกคามที่อาจนำไปสู่ข้อบกพร่องในขั้นตอนการผลิตถัดไปก็จะลดลงหรือแม้แต่ถูกขจัดไป เครื่อง SPI มีอยู่สองประเภทคือ แบบ 2D และ 3D PCBCart มีเครื่อง SPI แบบ 3D อยู่ในโรงงานเพื่อให้บริการตรวจสอบที่ดียิ่งขึ้นแก่ลูกค้า

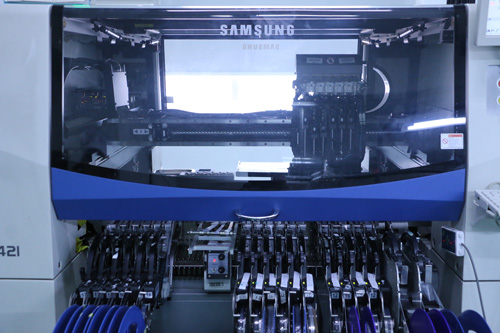

ขั้นตอนที่ 3: การติดตั้งชิป

การติดตั้งชิปมีบทบาทสำคัญในกระบวนการประกอบ SMT การติดตั้งชิปดำเนินการโดยเครื่องติดตั้งชิปซึ่งแตกต่างกันหลัก ๆ ในด้านความเร็วและความสามารถในการติดตั้ง โดยปกติแล้วชิ้นส่วนขนาดเล็กบางชนิดจะถูกวางด้วยเครื่องติดตั้งชิปความเร็วสูงที่สามารถวางชิ้นส่วนได้อย่างรวดเร็วเพื่อให้ชิ้นส่วนเหล่านั้นยึดติดกับครีมประสานบนแผ่นรองได้อย่างรวดเร็ว

อย่างไรก็ตาม คอมโพเนนต์ขนาดใหญ่ เช่น BGA, IC, คอนเน็กเตอร์ ฯลฯ มักจะถูกวางด้วยเครื่องติดตั้งชิปแบบมัลติฟังก์ชันที่ทำงานด้วยความเร็วค่อนข้างต่ำ สำหรับคอมโพเนนต์เหล่านั้น การจัดแนวมีความสำคัญ ต้องใช้เวลามากขึ้นในการจัดแนวก่อนการติดตั้งชิป ซึ่งเป็นเหตุผลว่าทำไมความเร็วของเครื่องติดตั้งชิปแบบมัลติฟังก์ชันจึงต่ำกว่าเครื่องติดตั้งชิปความเร็วสูงมาก นอกจากนี้ คอมโพเนนต์บางส่วนที่ใช้กับเครื่องติดตั้งชิปแบบมัลติฟังก์ชันไม่ได้ใช้เทปบนรีล แต่ใช้ถาดหรือท่อเนื่องจากข้อจำกัดด้านขนาด

ขั้นตอนที่ 4: การตรวจสอบด้วยสายตา + การวางชิ้นส่วนด้วยมือ

หลังจากการติดตั้งชิปแล้ว จำเป็นต้องทำการตรวจสอบด้วยสายตาเพื่อให้มั่นใจได้ในระดับมากว่าการบัดกรีแบบรีโฟลว์ปราศจากข้อบกพร่อง ปัญหาหลักที่ต้องตรวจพบในขั้นตอนนี้ได้แก่ การวางผิดตำแหน่ง การขาดหายของชิ้นส่วน เป็นต้น ข้อบกพร่องเหล่านี้จะแก้ไขได้ยากมากเมื่อการบัดกรีแบบรีโฟลว์เสร็จสิ้นแล้ว เนื่องจากมันจะถูกยึดติดอย่างแน่นหนาบนแผงวงจรพิมพ์ (PCB) ส่งผลให้ความน่าเชื่อถือของผลิตภัณฑ์ลดลง และต้นทุนการผลิตเพิ่มสูงขึ้นด้วย

ในทางกลับกัน ในขั้นตอนนี้สามารถวางชิ้นส่วนบางอย่างด้วยมือได้โดยตรง รวมถึงชิ้นส่วนขนาดใหญ่บางชนิด ชิ้นส่วนแบบ DIP หรือชิ้นส่วนที่ไม่สามารถวางด้วยเครื่องติดตั้งชิปได้เนื่องจากสาเหตุบางประการ

ขั้นตอนที่ 5: การบัดกรีแบบรีโฟลว์

ในกระบวนการบัดกรีแบบรีโฟลว์ ฟลักซ์ประสาน (solder paste) จะถูกหลอมละลายเพื่อสร้างสารประกอบโลหะผสมระหว่างโลหะ (IMC: Intermetallic Compound) เพื่อเชื่อมต่อขาอุปกรณ์กับแผงวงจร โปรไฟล์อุณหภูมิที่ใช้ในกระบวนการบัดกรีแบบรีโฟลว์ประกอบด้วยช่วงอุ่นล่วงหน้า ช่วงเพิ่มอุณหภูมิ ช่วงรีโฟลว์ และช่วงทำความเย็น ยกตัวอย่างฟลักซ์ประสานไร้สารตะกั่วชนิด SAC305 ซึ่งมีจุดหลอมเหลวประมาณ 217℃ ดังนั้นฟลักซ์ประสานจึงไม่สามารถถูกหลอมซ้ำได้ เว้นแต่อุณหภูมิของเตาอบรีโฟลว์จะสูงกว่า 217℃ นอกจากนี้ อุณหภูมิสูงสุดของเตาอบรีโฟลว์ไม่ควรสูงกว่า 250℃ ไม่เช่นนั้นอุปกรณ์จำนวนมากจะไม่สามารถทนต่ออุณหภูมิสูงขนาดนี้ได้และอาจเกิดความเสียหาย

ในความเป็นจริงแล้ว การตั้งค่าโปรไฟล์อุณหภูมิเป็นตัวกำหนดคุณภาพของการบัดกรีแบบรีโฟลว์และช่วยลดต้นทุนการผลิต ดังนั้นจึงควรมองหาผู้ประกอบการ SMT ที่มีประสบการณ์ในฐานะผู้รับจ้างผลิต (Contract Manufacturer) ซึ่งตระหนักอย่างถ่องแท้เกี่ยวกับปัจจัยที่มีผลต่อคุณภาพการบัดกรี SMT และมาตรการปรับปรุงองค์ประกอบทั้งหมดจะทำให้ต้นทุนการผลิตลดลง

ขั้นตอนที่ 6: AOI (การตรวจสอบด้วยระบบกล้องอัตโนมัติ)

จนถึงตอนนี้ คอมโพเนนต์ต่าง ๆ ได้ถูกยึดติดลงบนแผงวงจรพิมพ์ (PCB) หลังจากการบัดกรีแบบรีโฟลว์แล้ว ซึ่งหมายความว่าส่วนสำคัญของงานที่เกี่ยวข้องกับการประกอบ SMT ได้เสร็จสมบูรณ์แล้ว อย่างไรก็ตาม แผงวงจรที่ประกอบเสร็จแล้วไม่สามารถนำไปใช้ในผลิตภัณฑ์ขั้นสุดท้ายได้โดยตรง เว้นแต่ว่าจะมีการทดสอบและตรวจสอบอย่างเพียงพอเสียก่อน ประสิทธิภาพของจุดบัดกรีสามารถตรวจสอบได้ผ่านการใช้AOIที่สามารถตรวจพบข้อบกพร่องบางอย่างได้ เช่น การยกตัวของชิ้นส่วน (tombstone), การตั้งชิ้นส่วนในแนวขอบ (edge on), การขาดหายของชิ้นส่วน, การวางผิดตำแหน่ง, การวางกลับด้าน, การลัดวงจรของบัดกรี (bridging), การไม่มีบัดกรี เป็นต้น

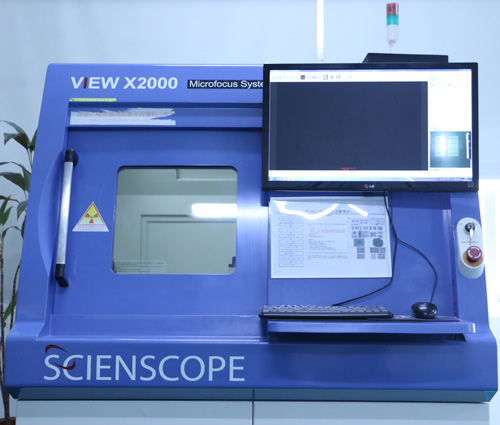

ขั้นตอนที่ 7: AXI (การตรวจสอบด้วยเอกซเรย์อัตโนมัติ)

การตรวจสอบด้วยเอกซเรย์เป็นการเสริมการทำงานของ AOI เนื่องจากสามารถบ่งชี้ข้อบกพร่องบางอย่างได้ชัดเจนและตรงประเด็นมากกว่า ไม่ได้เป็นมาตรการที่จำเป็นต้องทำหลังการบัดกรีรีโฟลว์ อย่างไรก็ตาม ตราบใดที่ผู้ประกอบการ SMT ให้ความสำคัญกับคุณภาพและความเชื่อถือได้ของผลิตภัณฑ์ เครื่องตรวจสอบด้วยเอ็กซเรย์ก็จะถูกนำมาใช้แน่นอนเพื่อให้สอดคล้องกับข้อกำหนดที่เข้มงวดของผู้ผลิต OEM บางราย เพื่อให้บรรลุประสิทธิภาพที่สูงขึ้น

ขั้นตอนที่ 8: การทดสอบ ICT หรือการทดสอบการทำงาน

วัตถุประสงค์ของ ICT คือการทดสอบว่ามีวงจรเปิดหรือวงจรลัดในวงจรหรือไม่ และเพื่อเปิดเผยข้อบกพร่องบางประการของชิ้นส่วนบางชนิดโดยการวัดค่าความต้านทาน ค่าความจุไฟฟ้า และค่าความเหนี่ยวนำ ผลลัพธ์คือชิ้นส่วนต่าง ๆ จะถูกทดสอบเพื่อให้มั่นใจถึงประสิทธิภาพการทำงานสูงหลังจากการบัดกรีแบบรีโฟลว์

การทดสอบฟังก์ชันเป็นการเสริมการทดสอบ ICT เนื่องจาก ICT สามารถทดสอบได้เพียงวงจรเปิดและวงจรลัดบนแผ่นวงจรเปล่าเท่านั้น แต่ไม่สามารถทดสอบการทำงานของแผงวงจรพิมพ์ที่ประกอบแล้วได้ ดังนั้น การทำงานของแผงวงจรพิมพ์ที่ประกอบแล้วจึงควรได้รับการทดสอบผ่านการทดสอบฟังก์ชันเพื่อรักษาความน่าเชื่อถือในระดับสูงของผลิตภัณฑ์ขั้นสุดท้าย

ตอนนี้ส่วนลดสูงสุดถึง $800 กำลังรอคุณอยู่

แหล่งข้อมูลที่เป็นประโยชน์:

•บริการประกอบแผงวงจรพิมพ์ (PCB)

•บริการประกอบแผงวงจรพิมพ์ต้นแบบ

•บริการประกอบแผงวงจรพิมพ์ปริมาณน้อย (HMLV)

•บริการประกอบแผงวงจรพิมพ์ปริมาณมาก

•บริการประกอบแผงวงจรพิมพ์แบบเทิร์นคีย์ครบวงจร