เทคโนโลยีการติดตั้งแบบยึดผิวหน้า (Surface Mount Technology: SMT) เป็นวิธีการติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ลงบนพื้นผิวของแผงวงจรพิมพ์ (Printed Circuit Board: PCB) โดยตรง เทคโนโลยีนี้ใช้ชิ้นส่วนขนาดเล็กที่มีความละเอียดสูงซึ่งถูกวางอย่างแม่นยำบนพื้นผิวของ PCB ทำให้มีความแข็งแรงทางกลสูงและใช้พื้นที่ได้อย่างมีประสิทธิภาพ SMT เหมาะสำหรับการทำต้นแบบ การผลิตจำนวนมาก และการซ่อมแซม PCB โดยมีลักษณะเด่นคือการใช้ครีมประสาน (solder paste) เพื่อยึดชิ้นส่วนให้แน่นหนา การประกอบแบบ SMT ช่วยเพิ่มประสิทธิภาพการใช้พื้นที่ด้วยการวางขาและชิ้นส่วนต่าง ๆ ไว้บนด้านเดียวของ PCB ทำให้เหมาะอย่างยิ่งสำหรับอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่ที่มีขนาดกะทัดรัด

ประโยชน์หลัก:

•การประกอบวงจรความเร็วสูง

•การทำงานอัตโนมัติในการผลิตที่ได้รับการปรับปรุงและความหนาแน่นที่สูงขึ้น

•การผลิตที่คุ้มค่าและรวดเร็ว

•ความยืดหยุ่นสูงสุดในการออกแบบ

•ประสิทธิภาพและความแม่นยำที่เหนือกว่า

สายการประกอบ SMT ขั้นสูง

•การผลิตแผงวงจรพิมพ์ที่เชื่อถือได้และมีคุณภาพสูง

•การสร้างต้นแบบที่รวดเร็วและยืดหยุ่นไปสู่คอมโพเนนต์ที่พร้อมสำหรับการผลิต

•ความเชี่ยวชาญในการประกอบแผงวงจรพิมพ์ SMT แบบหน้าเดียวและสองหน้า

กระบวนการ SMT สามารถแบ่งออกเป็นขั้นตอนก่อนการผลิตและขั้นตอนระหว่างการผลิต ก่อนเริ่มต้นจะต้องเตรียมเอกสาร PCB ต่าง ๆ เช่น ข้อมูลแผงวงจร (Gerber), บิลรายการวัสดุ (BOM) และข้อมูลประกอบอื่น ๆ ซึ่งเป็นพื้นฐานของการประมวลผลด้วยเทคโนโลยี SMT หลังจากงานเตรียมการเสร็จสมบูรณ์แล้วจึงจะเริ่มดำเนินการ

เราให้บริการโซลูชันแบบครบวงจร รวมถึงการผลิตแผ่นวงจรพิมพ์ (PCB) การจัดหาชิ้นส่วนอุปกรณ์อิเล็กทรอนิกส์ และบริการประกอบแผ่นวงจรพิมพ์ (PCB Assembly) ด้วยกฎระเบียบและข้อบังคับด้านการผลิตที่เข้มงวด ความรู้ด้านเทคโนโลยีที่เพิ่มพูนขึ้น และความมุ่งมั่นที่จะก้าวทันเทคโนโลยีล่าสุด เราได้สั่งสมขีดความสามารถมากมายในการรองรับแพ็กเกจ SMT หลากหลายประเภท เช่น BGA, PBGA, Flip chip, CSP และ WLCSP

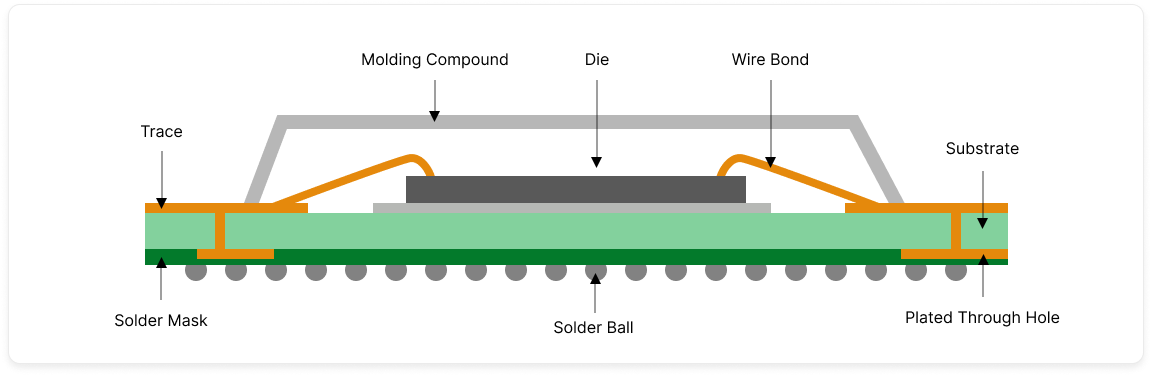

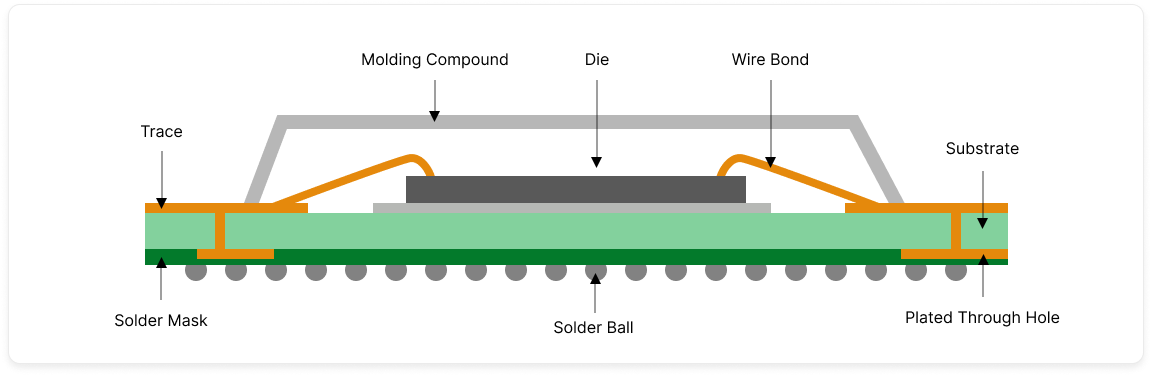

BGA

BGA ย่อมาจากตะแกรงตะกั่วบัดกรีแบบบอลเป็นรูปแบบหนึ่งของแพ็คเกจ SMT ที่ถูกใช้งานมากขึ้นเรื่อย ๆ ในวงจรรวม BGA มีประโยชน์ต่อการปรับปรุงความเชื่อถือได้ของจุดบัดกรี

BGA แสดงให้เห็นถึงข้อดีดังต่อไปนี้:

•การใช้พื้นที่บนแผงวงจรพิมพ์อย่างมีประสิทธิภาพ- แพ็กเกจ BGA วางจุดเชื่อมต่อไว้ใต้แพ็กเกจ SMD (Surface Mount Device) แทนที่จะอยู่รอบ ๆ ทำให้สามารถประหยัดพื้นที่ได้อย่างมาก

•การปรับปรุงในด้านสมรรถนะทางความร้อนและไฟฟ้า- เนื่องจากแพ็กเกจ BGA ช่วยลดค่าความเหนี่ยวนำของระนาบจ่ายไฟและกราวด์ รวมถึงเส้นสัญญาณที่ควบคุมอิมพีแดนซ์ ความร้อนจึงสามารถถูกถ่ายเทออกจากแผ่นแพดได้ ซึ่งเป็นประโยชน์ต่อการระบายความร้อน

•การเพิ่มผลผลิตในการผลิต- เนื่องจากความก้าวหน้าในด้านความเชื่อถือได้ของการบัดกรี ทำให้ BGA สามารถคงระยะห่างระหว่างจุดเชื่อมต่อที่ค่อนข้างกว้างและการบัดกรีที่มีคุณภาพสูงได้

•การลดความหนาบรรจุภัณฑ์- เราเชี่ยวชาญในการประกอบชิ้นส่วนแบบระยะพิชช์ละเอียด และจนถึงปัจจุบันเราสามารถจัดการกับ BGA ที่มีระยะพิชช์ขั้นต่ำเล็กสุดได้ถึง 0.35 มม.

เมื่อคุณวางการประกอบแผงวงจรพิมพ์แบบครบวงจร turnkeyเกี่ยวกับคำสั่งซื้อแพ็กเกจ BGA วิศวกรของเราจะตรวจสอบไฟล์ PCB และเอกสารข้อมูล BGA ของคุณก่อนเป็นอันดับแรก เพื่อสรุปโปรไฟล์อุณหภูมิที่ต้องคำนึงถึงองค์ประกอบต่าง ๆ เช่น ขนาด BGA วัสดุลูกบอล เป็นต้น ก่อนขั้นตอนนี้ เราจะตรวจสอบการออกแบบ PCB ของคุณสำหรับ BGA และจัดเตรียมตรวจสอบ DFM ฟรีตระหนักถึงองค์ประกอบที่จำเป็นต่อการประกอบแผงวงจรพิมพ์ (PCB) รวมถึงวัสดุแผ่นรอง พื้นผิวเคลือบ ระยะเคลียร์ของโซลเดอร์มาสก์ เป็นต้น

เนื่องจากคุณลักษณะของแพ็กเกจ BGA การตรวจสอบด้วยเครื่องตรวจสอบด้วยสายตาอัตโนมัติ (AOI) ไม่สามารถตอบสนองความต้องการในการตรวจสอบได้ เราดำเนินการตรวจสอบ BGA ด้วยอุปกรณ์ตรวจสอบด้วยเอกซเรย์อัตโนมัติ (AXI) ซึ่งสามารถตรวจสอบข้อบกพร่องของการบัดกรีได้ตั้งแต่ระยะเริ่มต้นก่อนการผลิตในปริมาณมาก

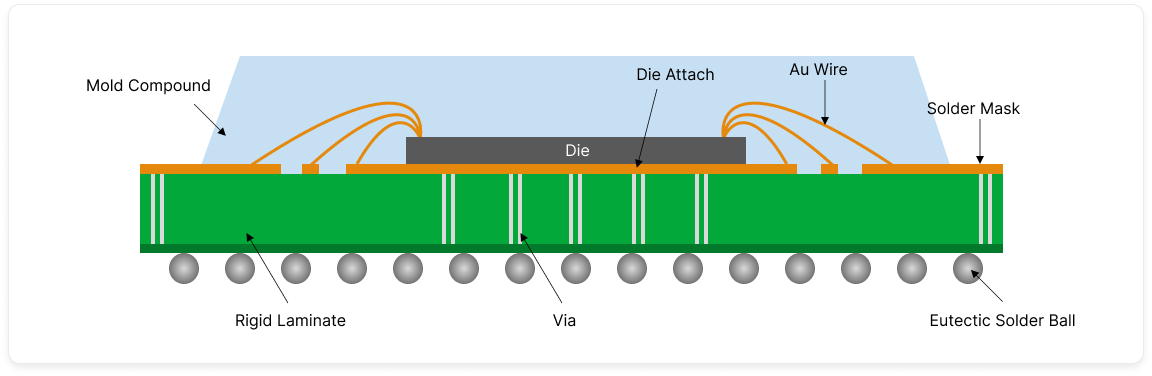

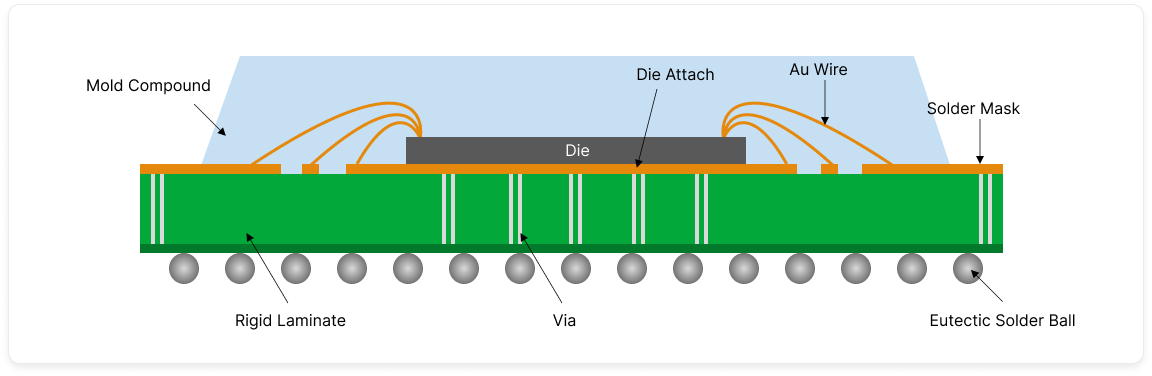

PBGA

PBGA (Plastic Ball Grid Array) เป็นรูปแบบแพ็กเกจยอดนิยมสำหรับอุปกรณ์ที่มีระดับ I/O ปานกลางถึงสูง โดยขึ้นอยู่กับแผ่นลามิเนตซับสเตรตที่มีชั้นทองแดงเพิ่มเติมอยู่ภายใน จึงมีคุณสมบัติการกระจายความร้อนได้ดี และสามารถรองรับขนาดตัวแพ็กเกจที่ใหญ่ขึ้นและจำนวนบอลที่มากขึ้น เพื่อตอบสนองความต้องการที่หลากหลายยิ่งขึ้น ข้อดีของมันได้แก่:

• ต้องการความเหนี่ยวนำต่ำ

• ทำให้การติดตั้งแบบติดตั้งบนพื้นผิวทำได้ง่ายขึ้น

• ต้นทุนค่อนข้างต่ำ

• รักษาความเชื่อถือได้ในระดับค่อนข้างสูง

• ลดปัญหาความไม่อยู่ในระนาบเดียวกัน

• การได้รับสมรรถนะทางความร้อนและไฟฟ้าในระดับค่อนข้างสูง

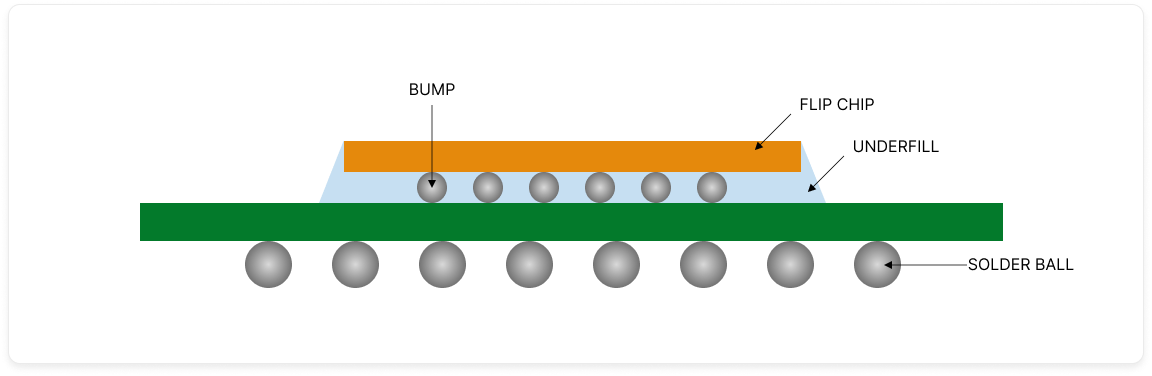

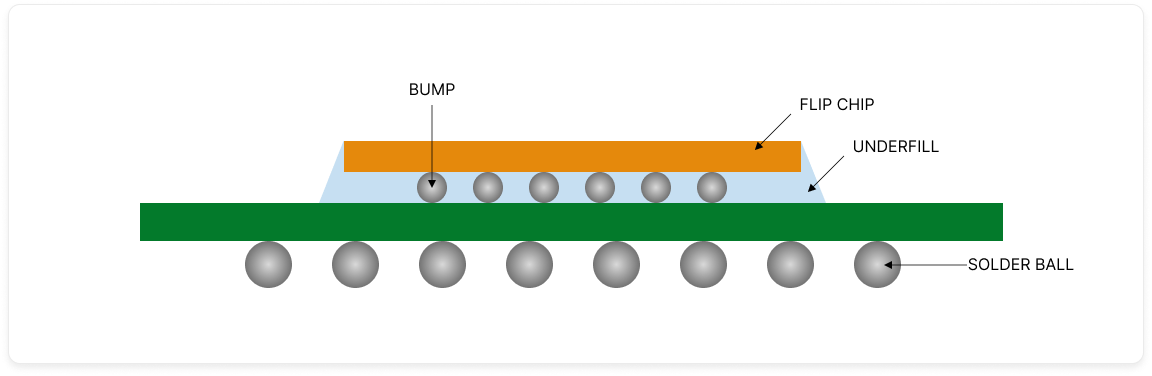

ชิปกลับด้าน

ในฐานะวิธีการเชื่อมต่อทางไฟฟ้า ฟลิปชิปจะเชื่อมต่อไดและแผ่นรองแพ็กเกจโดยการหันหน้าชิป IC ลงด้านล่างโดยตรงเพื่อให้ยึดติดกับแผ่นรอง แผงวงจร หรือแคริเออร์ ข้อดีของฟลิปชิปได้แก่:

• ลดความเหนี่ยวนำของสัญญาณและความเหนี่ยวนำของไฟเลี้ยง/กราวด์

• ลดจำนวนขาแพ็กเกจและขนาดของได

• การเพิ่มความหนาแน่นของสัญญาณ

CSP และ WLCSP

จนถึงปัจจุบัน CSP เป็นรูปแบบบรรจุภัณฑ์ล่าสุด ซึ่งย่อมาจาก Chip Scale Package ตามความหมายของชื่อ CSP หมายถึงบรรจุภัณฑ์ที่มีขนาดใกล้เคียงกับชิป โดยกำจัดข้อบกพร่องที่เกี่ยวข้องกับชิปเปลือยออกไป CSP มอบโซลูชันการบรรจุภัณฑ์ที่มีความหนาแน่นสูงกว่า ใช้งานง่ายกว่า ราคาถูกกว่า และรวดเร็วยิ่งขึ้น และคุณลักษณะต่อไปนี้ของ CSP ช่วยให้ได้ผลผลิตการประกอบที่สูงขึ้นและลดต้นทุนการผลิตลง

CSP ได้รับความนิยมและมีประสิทธิภาพอย่างมากในอุตสาหกรรมนี้ จนถึงตอนนี้มีประเภทของ CSP มากกว่า 50 ชนิดในตระกูลของมัน และจำนวนยังคงเพิ่มขึ้นทุกวัน คุณลักษณะและฟีเจอร์ต่าง ๆ ของ CSP จำนวนมากล้วนมีส่วนช่วยให้มันได้รับความนิยมอย่างแพร่หลายในสาขานี้:

•การลดขนาดแพ็กเกจ- สามารถให้ประสิทธิภาพการบรรจุที่สูงกว่า 83% ช่วยเพิ่มความหนาแน่นของผลิตภัณฑ์ได้อย่างมาก

•การจัดแนวตนเอง- สามารถจัดแนวตัวเองได้ระหว่างการรีโฟลว์ประกอบ PCB ทำให้การทำ SMT ง่ายขึ้น

•ขาดสายลีดโค้ง- เมื่อไม่มีขาโค้งงอเข้ามาเกี่ยวข้อง ปัญหาความไม่อยู่ในระนาบเดียวกันสามารถลดลงได้อย่างมาก

WLCSP ซึ่งย่อมาจาก wafer level chip scale package เป็นประเภทหนึ่งของ CSP อย่างแท้จริง เนื่องจากแพ็กเกจสำเร็จมีขนาดระดับชิป WLCSP หมายถึงเทคโนโลยีการบรรจุหีบห่อวงจรรวม (IC) ในระดับเวเฟอร์ อุปกรณ์ที่ใช้ WLCSP แท้จริงแล้วคือไดที่มีการจัดเรียงบัมพ์หรือบอลประสานเป็นเมทริกซ์ตามระยะพิทช์ของขา I/O ซึ่งสอดคล้องกับข้อกำหนดของกระบวนการประกอบแผงวงจรแบบดั้งเดิม ข้อดีหลัก ๆ ของมันได้แก่:

• ค่าความเหนี่ยวนำจากไดไปยังแผงวงจรพิมพ์มีค่าน้อยที่สุด;

• ขนาดบรรจุภัณฑ์ลดลงอย่างมากพร้อมทั้งระดับความหนาแน่นที่เพิ่มขึ้น;

• ประสิทธิภาพการนำความร้อนเพิ่มขึ้นอย่างมหาศาล

จนถึงปัจจุบัน เราสามารถรองรับการจัดการ WLCSP ที่มีระยะพิทช์ขั้นต่ำทั้งภายในได (Within-Die pitch) และระหว่างได (Across-Die pitch) ได้ถึง 0.35 มม.

0201 และ 01005

随着ตลาดอิเล็กทรอนิกส์และผลิตภัณฑ์มีความก้าวหน้า แนวโน้มการย่อส่วนของโทรศัพท์มือถือ แล็ปท็อป ฯลฯ ที่เพิ่มขึ้นอย่างต่อเนื่อง กำลังผลักดันให้มีการใช้ชิ้นส่วนที่มีขนาดเล็กลง ขนาด 0201 และ 01005 ได้รับความนิยมอย่างมากในตลาดอิเล็กทรอนิกส์เนื่องจากข้อดีดังต่อไปนี้:

• ขนาดเล็กมากทำให้ได้รับความนิยมอย่างยิ่งในผลิตภัณฑ์ปลายทางที่มีพื้นที่จำกัด;

• ประสิทธิภาพยอดเยี่ยมในการเพิ่มขีดความสามารถของผลิตภัณฑ์อิเล็กทรอนิกส์

• เข้ากันได้กับความต้องการความหนาแน่นสูงของผลิตภัณฑ์อิเล็กทรอนิกส์สมัยใหม่;

• แอปพลิเคชันความเร็วสูงมาก

เพื่อให้บรรลุความสามารถในการประกอบขนาด 01005 เราได้ประสบความสำเร็จในการจัดการประเด็นต่าง ๆ ที่เกี่ยวข้องกับกระบวนการประกอบ รวมถึงการออกแบบแผ่นวงจรพิมพ์ (PCB) ส่วนประกอบต่าง ๆ บัดกรีแบบครีม การหยิบและวางชิ้นส่วน และการรีโฟลว์แผ่นฉลุและการตรวจสอบ ประสบการณ์ของเราช่วยให้เราสรุปได้ว่า ในแง่ของปัญหาหลังการรีโฟลว์ เมื่อเปรียบเทียบกับคอมโพเนนต์ที่ใช้แพ็กเกจประเภทอื่นแล้ว คอมโพเนนต์ที่ใช้แพ็กเกจ 01005 ให้ประสิทธิภาพที่ดีกว่าในการขจัดปัญหาต่าง ๆ เช่น การบริดจ์ การทอมบ์สโตน การตั้งขอบ การกลับด้าน การขาดหายของชิ้นส่วน เป็นต้น

ติดต่อ PCBCart เพื่อขอใบเสนอราคาประกอบแผงวงจร PCB ฟรี