การประกอบ BGA

การประกอบ BGA ความเที่ยงตรงสูงสำหรับ AI, 5G และอื่นๆ

อุลตร้าไฟน์ 0.35 มม. พิตช์

อุลตร้าไฟน์ 0.35 มม. พิตช์

อัตราผ่านแรกสูง

อัตราผ่านแรกสูง

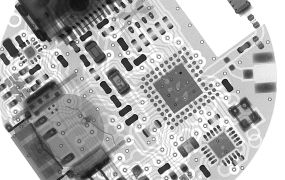

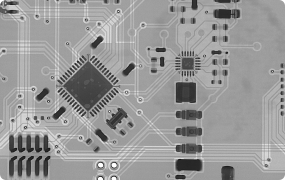

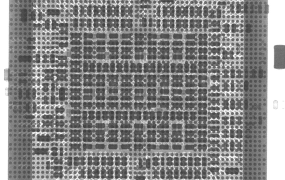

การตรวจเอกซเรย์ 100%

การตรวจเอกซเรย์ 100%

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

ความสามารถในการประกอบ BGA

| ความสามารถ | ไทย |

|---|---|

| ประเภทของ BGA |

- Plastic Laminate BGA (PBGA) - Tape Ball Grid Array(TBGA) - กริดบอลเซรามิก (Ceramic Ball Grid Array: CBGA) - Flip Chip Ball Grid Array (FCBGA) - Ball Grid Array แบบร่างเสริม (EBGA) - ไมโครบีจีเอ - แพ็คเกจบนแพ็คเกจ (Package on Package - PoP) - แพ็คเกจในระดับชิป (CSP) - Wafer level chip scale packaging (WLCSP) |

| BGA CSP |

ขนาดตัวแพ็คเกจ (Package Dimension): 5 × 5 มม. ถึง 45 × 45 มม. ระยะห่างระหว่างลูกบัดกอล์ฟน้อยที่สุด: 0.3 มม./0.5 มม. เส้นผ่านศูนย์กลางของลูกบัดกรีขั้นต่ำ: 0.15 มม./0.25 มม. ความสูงของลูกบอลบัดกรีขั้นต่ำ: 0.25 มม. |

| แพคเกจชิป |

BGA/LGA/HDA/POP/uBGA/WLCSP/CSP |

| การประกันคุณภาพ |

- การตรวจสอบด้วยสายตาอัตโนมัติ - การตรวจสอบด้วยเอ็กซเรย์ - การทดสอบการทำงาน |

| งานซ่อมแซม BGA |

- PCB การเปลี่ยนลูกบอลใหม่ - การเปลี่ยนแปลงไซต์ BGA - การซ่อมแซมแพด BGA ที่เสียหายหรือขาดหายไป - การถอดและเปลี่ยนชิ้นส่วน |

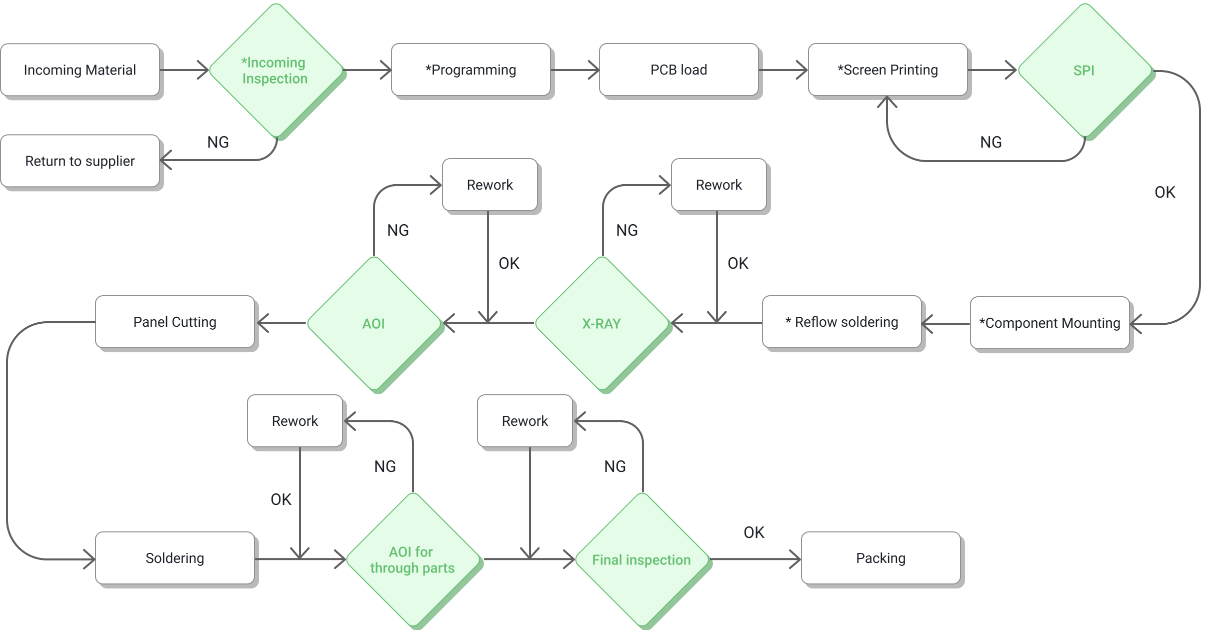

กระบวนการประกอบชิ้นส่วน BGA ที่ PCBCart

ที่ PCBCart กระบวนการประกอบส่วนประกอบ BGA (Ball Grid Array) ของเราเป็นเรื่องของความแม่นยำและคุณภาพ ตั้งแต่วัสดุมาถึง ทุกขั้นตอน—การตรวจสอบวัสดุเบื้องต้น การบัดกรีอย่างแม่นยำ การทดสอบอย่างพิถีพิถัน และการบรรจุที่ปลอดภัย—ปฏิบัติตามมาตรฐานอุตสาหกรรมและตอบสนองต่อความต้องการของลูกค้าของเรา ช่างผู้ชำนาญของเราใช้เทคโนโลยีขั้นสูงและเทคนิคที่มีทักษะ พร้อมด้วยการตรวจสอบคุณภาพอย่างเข้มงวดตลอดกระบวนการ เพื่อสร้างผลิตภัณฑ์ BGA ที่มีประสิทธิภาพสูงและเชื่อถือได้ เชื่อมั่นใน PCBCart ที่จะเปลี่ยนการออกแบบของคุณเป็นโซลูชันที่แข็งแรงและพึ่งพาได้ พร้อมทั้งทำให้แน่ใจว่าทุกรายละเอียดนั้นสมบูรณ์แบบ

จุดสำคัญและการควบคุมในการผลิตผลิตภัณฑ์ BGA

| กระบวนการ | ประเด็นสำคัญ | วิธีการควบคุม | ภาพ |

|---|---|---|---|

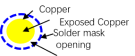

| การออกแบบแผงวงจรพิมพ์ |

1. การออกแบบแผ่น 2. อัตราทองแดงตกค้าง 3. บอร์ด Tg สูง 4. วิธีการจัดวาง 5. ผิวสำเร็จ 6. ตะกั่วหรือปราศจากตะกั่ว |

1. ข้อกำหนดอ้างอิงของ IPC 2. รายละเอียดของชิ้นส่วน 3. รีวิวไฟล์เกอเบอร์ 4. การตรวจสอบ DFM (30 มม. จากขอบของบอร์ด) 5. ขนาด Pad: BGA pad 08~1.2 6. ประเภทแผ่น: NSMD 7. การจัดวาง, ออกแบบรูปแบบรูของตราประทับ 8. อัตราทองแดงตกค้าง≤15% |

ไม่ใช่นายทหาร กำหนดหน้ากาก

กำหนดหน้ากากบัดกรี (ไม่แนะนำ) |

| การทบทวนความสามารถในการผลิต |

1. การออกแบบแผ่นรองมีความเหมาะสมหรือไม่ 2. ไม่ว่าชิ้นส่วนจะรบกวนหรือไม่ 3. ยืนยันรูปแบบ 4. ยืนยัน BOM 5. ยืนยันไฟล์หยิบและวาง 6. ยืนยันกระบวนการพิเศษ |

1. ซอฟต์แวร์ DFM และข้อกำหนดการออกแบบ PCB 2. Output DFM reports and suggestions 3. แนะนำรูปแบบ 4. การยืนยันขั้ว 5. การควบคุมระบบ 6. List of ESD sensitive components 7. Temperature specification list of parts |

การตรวจสอบ DFM softwarer

การออกแบบที่ไม่สมเหตุสมผล ผ่านไม่ได้ถูกเติมเต็มและ plated in the pad |

| การผลิตแผงวงจรพิมพ์ |

1. ยืนยันข้อมูลจำเพาะของ PCB 2. ความสามารถในการผลิตแผงวงจรพิมพ์ (PCB) 3. กำหนดกระบวนการและพารามิเตอร์ของ PCB 4. เอกสารข้อมูลการผลิต 5. การทดสอบและการป้องกันบรรจุภัณฑ์ |

1. ซอฟต์แวร์ DFM & ข้อกำหนดการออกแบบ PCB 2. สร้างรายงาน DFM และเสนอ EQ 3. ติดต่อกับลูกค้าและยืนยันความผิดปกติ 4. Make manufacturing order 5. การผลิตข้อมูล CAM 6. การผลิต PCB 7. การควบคุมคุณภาพ, การควบคุมคุณภาพขั้นสุดท้าย, และการตรวจสอบด้วยเครื่องจักรอัตโนมัติ 8. การทดสอบและตรวจสอบขั้นสุดท้าย 9. การบรรจุ |

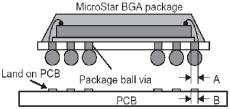

A = ผ่านแพดบนแพ็กเกจ B = แผ่นลงจอดบนแผงวงจรพิมพ์ (PCB) |

| วัสดุที่เข้ามาและการจัดเก็บ |

1. ปริมาณและกลุ่ม 2. บรรจุภัณฑ์ 3. การตรวจสอบคุณภาพ 4. เงื่อนไขการเก็บรักษา 5. การสึกหรอของวัสดุชิป |

1. บาร์โค้ดและการควบคุมระบบ 2. อบและแพ็คสุญญากาศ 3. บกพร่อง DMR 4. พารามิเตอร์ของเตาอบ 5. bake records 6. บันทึกการยืนยันการให้อาหาร 7. การควบคุม ESD |

อบ

บรรจุภัณฑ์สูญญากาศ |

| แผ่นลายฉลุและอุปกรณ์จับยึด |

1. ความหนาของสเตนซิล 2. โหมดการเปิดของสเตนซิล 3. อัตราส่วนความกว้างต่อความหนา 4. กระบวนการผลิตสเตนซิล 5. จิ๊ก SMT |

1. ยืนยันไฟล์สเตนซิลการเปิดสุดท้าย 2. ข้อกำหนดการเปิดสเตนซิล 3. การยืนยันความตึง 4. การสังเกตผนังรู 5. การบันทึกระบบ 6. ข้อกำหนด IPC-7521 |

การยืนยันแม่แบบ |

| การจัดการผลิต |

1. ยืนยัน BOM และ SOP 2. Confirm the moisture sensitive components 3. ยืนยันว่าแผ่นวงจรพิมพ์ (PCB) ได้ผ่านการอบแล้วหรือไม่ 4. วิธีการบรรจุวัสดุสำคัญ 5. การป้องกัน ESD และการควบคุมอุณหภูมิและความชื้น 6. ข้อกำหนดการผลิต 7. ความถูกต้องของวัสดุ |

1. การควบคุมกระบวนการ MES และ SOP ออนไลน์ 2. การต่อลงดินไฟฟ้าสถิต, สายรัดข้อมือไฟฟ้าสถิต 3. เครื่องหมายกระบวนการพิเศษ 4. บันทึกระบบการอบ 5. รายการให้อาหารและรายการตรวจสอบจุดอุณหภูมิและความชื้น 6. รายการปริมาณ 7. โฆษณาชวนเชื่อการควบคุมกุญแจ |

ประตูป้องกันไฟฟ้าสถิต ESD

การป้องกันไฟฟ้าสถิต ESD สำหรับบุคลากร |

| Printing |

1. พารามิเตอร์ของการพิมพ์ 2. ทิศทางการไหลของแผ่นวงจรพิมพ์ (PCB) 3. การเลือกใช้ครีมประสาน (Solder Paste) 4. อุณหภูมิด้านหลังของครีมประสาน 5. ความมั่นคงของอุปกรณ์ 6. 5ส |

1. การตรวจสอบ SPI 2. รองรับการใช้ฟิกซ์เจอร์ 3. การยืนยันพารามิเตอร์การพิมพ์ 4. การควบคุม MES ของการบัดกรีด้วยตะกั่ว 5. การควบคุมระบบกระบวนการ 6. การยืนยันบทความแรก 7. ล็อต PCB &แพ็กเกจ &ปริมาณ 8. การขนส่งกล่องสารตั้งต้น |

100% SPI

การถ่ายภาพสามมิติของบัดกรี |

| Parts Mounting |

1. Mounting parameter 2. Program version 3. การคายประจุไฟฟ้าสถิตย์และอุณหภูมิและความชื้น 4. Correct material 5. Nozzle use 6. Transfer board 7. Time management |

1. Feeding list (Nozzle,Feeder) 2. วัสดุการตรวจสอบคุณภาพและการผลิต 3. ตรวจสอบอุปกรณ์เป็นจุด 4. การตั้งค่าความเร็วของบอร์ดส่งสัญญาณ 5. ยืนยันด้วยเอ็กซ์เรย์ 6. แหวนไฟฟ้าสถิต, ถุงมือไฟฟ้าสถิต, ปืนลมไอออน 7. บทความแรก การยืนยันจากสามฝ่าย (การผลิต วิศวกรรม คุณภาพ) 8. การควบคุม MES 9. การควบคุม SOP&5S 10. เวลาในการผลิตบอร์ดพาสต้นโลหะ ≤ 2 ชั่วโมง |

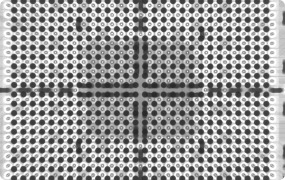

High precision mounting machine

X-ray inspection machine

การยืนยันบทความแรก |

| Soldering (reflow + selective soldering) |

1. Furnace temperature parameters 2. ปริมาณออกซิเจน ≤7000 PPM 3. Temperature measurement plate&furnace temperature curve 4. โซนอุณหภูมิอุปกรณ์ ≥10, ไนโตรเจน 5. The welding appearance conforms to IPC Class iii 6. ฟอง ≤25% 7. ปีนความสูงของตะกั่ว ≥75% 8. เลือกเชื่อมชิ้นส่วนที่มีรูผ่าน 9. การควบคุม ESD อุณหภูมิ และความชื้น |

1. แผ่นวัดอุณหภูมิ (ตำแหน่งจุดเชื่อมบัดกรีของ BGA) 2. การกระจายตัวของจุดวัดอุณหภูมิอย่างสม่ำเสมอ 3. โค้งอุณหภูมิเตาเผาที่วัดได้ 4. การเฝ้าระวังปริมาณออกซิเจนแบบเรียลไทม์ 5. เวลาในการพิมพ์ถึงการบัดกรีแบบรีโฟลว์ (ด้านเดียว ≤4 ชม. ด้านคู่ s12 ชม.) 6. ตั้งค่าสูงสุดของอุณหภูมิตามข้อกำหนด 7. คำแนะนำของคณะกรรมการ 8. สายพานลำเลียงที่เรียบเนียน 9. ข้อกำหนดของบัดกรี 10. การยืนยันบทความแรก 11. การตรวจด้วยเอ็กซ์เรย์ 12. ตรวจสอบ AOI 13. การจัดการ AGV 14. ถาดพิเศษ 15. พารามิเตอร์การบัดกรีแบบเลือก |

เตารีโฟลว์ไนโตรเจน 12 โซนอุณหภูมิ

การตรวจสอบเอ็กซ์เรย์

จุดวัดอุณหภูมิ BGA

การบัดกรีแบบเลือก

การจัดการยานพาหนะ AGV |

| Washing |

1. Solvent selection 2. Cleaning parameters 3. Concentration detection 4. Baking parameters 5. Cleaning quality 6. การควบคุม ESD อุณหภูมิ และความชื้น 7. พกพา |

1. การทำความสะอาดฟิกซ์เจอร์และการยอมรับฟิกซ์เจอร์ 2. SOP กำหนดโหมดการทำงานของพารามิเตอร์ 3. บันทึกการตรวจสอบและกระบวนการ 4. การบันทึกระบบ 5. การทดสอบความเข้มข้นของไอออนบนพื้นผิว 6. การยืนยันบทความแรก 7. การตรวจจับความต้านทาน 8. ZESTRONA201 9. ระยะเวลาการอบหลังทำความสะอาด > 8 ชั่วโมง (75℃) 10. การประชุมเชิงปฏิบัติการ AGV 11. การป้องกันไฟฟ้าสถิต 12. ถาดพิเศษ |

สถานที่ซักล้าง

การตรวจวัดความต้านทานไฟฟ้า |

| Inspection |

1. AOl program 2. SOP&การควบคุมกระบวนการ 3. การตรวจสอบทั่วไป & การตรวจสอบ FQC 4. การควบคุม ESD และอุณหภูมิและความชื้น 5. พกพา |

1. ผ่าน 100% - SMT 3D AOI 2. DIP ผ่าน 100% ปลั๊กอิน AOI 3. การตรวจสอบทั่วไป 100% 4. ตรวจสอบคุณภาพ 100% 5. การจัดการโดยรถ AGV 6. อุปกรณ์และการป้องกันไฟฟ้าสถิตย์สำหรับบุคลากร 7. ถาดพิเศษ 8. การควบคุมระบบ 9. รายงานการตรวจสอบผลิตภัณฑ์สำเร็จรูป |

3D AOI |

| การบรรจุ |

1. ความเค้น < 400 ไมโครสเตรน 2. การป้องกันการชนกันของผลิตภัณฑ์ 3. ควบคุม ESD, อุณหภูมิ และความชื้น 4. เศษหญ้าและฝุ่นละออง 5. Quantity |

1. ตัวแบ่งหัวกัดมิลลิ่ง 2. ถาดพิเศษ 3. ถุงกันไฟฟ้าสถิต, สารดูดความชื้น 4. การทำความสะอาดฝุ่น 5. การควบคุมบาร์โค้ดและป้ายกำกับ 6. การควบคุมระบบ |

เครื่องแยกแผงวงจร

ความเครียดจากการแยกพาเนล (สูงสุด 92 ไมโครสเตรน)

บรรจุภัณฑ์ (ป้องกันความเสียหายและป้องกันไฟฟ้าสถิตย์) |

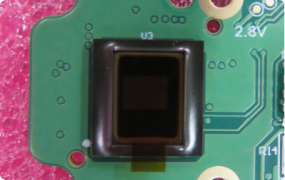

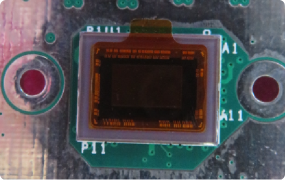

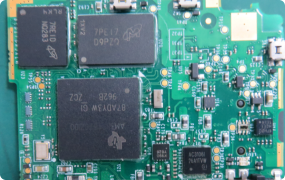

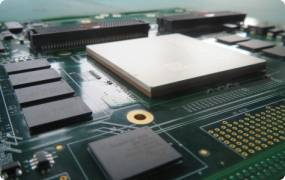

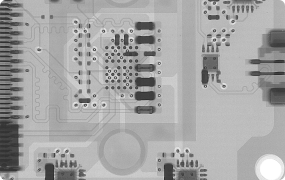

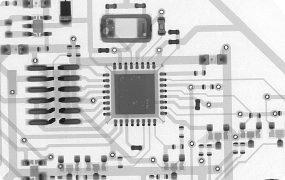

การจัดแสดงผลิตภัณฑ์การประกอบ BGA ของเรา

ทำไมจึงเลือกบริการประกอบ BGA จาก PCBCart?

ความเป็นเลิศที่ขับเคลื่อนด้วยมาตรฐาน: ทุกขั้นตอนการออกแบบและการประกอบสอดคล้องตามเกณฑ์มาตรฐานของ IPC

ความเป็นเลิศที่ขับเคลื่อนด้วยมาตรฐาน: ทุกขั้นตอนการออกแบบและการประกอบสอดคล้องตามเกณฑ์มาตรฐานของ IPC

การป้องกันข้อบกพร่อง: การปรับแต่งเลย์เอาต์และกระบวนการเชิงรุกเพื่อให้ได้ผลลัพธ์ที่ปราศจากความล้มเหลว

การป้องกันข้อบกพร่อง: การปรับแต่งเลย์เอาต์และกระบวนการเชิงรุกเพื่อให้ได้ผลลัพธ์ที่ปราศจากความล้มเหลว

การปฏิบัติตามข้อกำหนดแบบครบวงจร: ตั้งแต่การออกแบบจนถึงการส่งมอบ เรารับประกันการปฏิบัติตามข้อกำหนดด้านเทคนิคและคุณภาพของคุณอย่างเคร่งครัด

การปฏิบัติตามข้อกำหนดแบบครบวงจร: ตั้งแต่การออกแบบจนถึงการส่งมอบ เรารับประกันการปฏิบัติตามข้อกำหนดด้านเทคนิคและคุณภาพของคุณอย่างเคร่งครัด

ด้วยการผสานมาตรฐานเหล่านี้เข้าด้วยกัน PCBCart จึงสามารถรับประกันการประกอบ BGA ที่มีความแข็งแรงทนทานและให้ผลผลิตสูง เพื่อตอบสนองความต้องการของแอปพลิเคชันล้ำสมัยได้อย่างเต็มที่ ให้เราช่วยเปลี่ยนแบบการออกแบบของคุณให้กลายเป็นโซลูชันที่เชื่อถือได้และเป็นไปตามมาตรฐานอุตสาหกรรม

98.5%

อัตราคุณสมบัติครบ1

เวลาผ่านไป99%

ความพึงพอใจ