Als Trägerplattform für zahlreiche Komponenten und die Übertragung von Schaltungssignalen werden Leiterplatten (PCBs) als ein derart entscheidender Bestandteil elektronischer Informationsprodukte angesehen, dass ihre Qualität die Qualität und Zuverlässigkeit der Endprodukte bestimmt. Aufgrund des aufkommenden Entwicklungstrends hin zu hoher Packungsdichte sowie bleifreien und halogenfreien Umweltanforderungen können, wenn eine professionelle und rechtzeitige Inspektion ausbleibt, verschiedenste Ausfallprobleme bei Leiterplatten auftreten, wie etwa schlechte Benetzbarkeit, Risse, Delamination usw.

Um sowohl eine hohe Qualität als auch die Zuverlässigkeit bestückter Leiterplatten sicherzustellen, müssen Leiterplattenhersteller und -bestücker Inspektionen der Platinen in verschiedenen Phasen des Herstellungs- und Bestückungsprozesses durchführen, damit Oberflächenfehler beseitigt werden. Darüber hinaus ermöglichen rechtzeitige und fachgerechte Inspektionen, dass Defekte bereits vor dem elektrischen Test aufgedeckt werden, und sie sind vorteilhaft für die Datensammlung zur Statistischen Prozesslenkung (SPC). Die breite Anwendung der Surface-Mount-Technologie (SMT) stellt höhere Anforderungen an die Inspektion, da SMT-Lötstellen größeren Belastungen standhalten müssen als solche bei Verwendung der Through-Hole-Technologie (PTH). Da Bauteilanschlüsse bei SMT höheren strukturellen Belastungen ausgesetzt sind, werden Bauteile ohne ausreichendes Lot nicht fest auf die Leiterplatte gelötet. Daher hängt die langfristige elektrische Zuverlässigkeit von Leiterplatten mit bestückten SMD-Bauteilen in hohem Maße von der strukturellen Integrität der Lötstellen ab, was die Notwendigkeit der PCBA-Inspektion eindeutig erhöht.

Bislang stehen neben der visuellen Inspektion mehrere strukturelle Inspektionstechnologien mit unterschiedlichen Kosten, Leistungen und Fehlerabdeckungen zur Verfügung. Automatische Inspektionstechnologien umfassen optische Inspektion, Laser-Triangulationsmessung, Röntgeninspektion und Röntgen-Laminationstechnologie. Um eine optimale Prozessinspektion umzusetzen, sollten Hersteller sowohl die Vor- als auch die Nachteile jeder Art von Inspektionsmethode kennen und klar definieren, in welchen Bereichen jede Methode am besten geeignet ist. Im Allgemeinen werden Inspektionstechnologien für die Leiterplattenbestückung in zwei Typen eingeteilt: visuelle Inspektion und automatische Prozessinspektion.

a.Visuelle Inspektion

Die Sichtprüfung kann nach vielen Schritten währendLeiterplattenbestückungsprozessund die Ausrüstung für die Sichtprüfung wird auf Grundlage der Positionen der Prüflinge ausgewählt. Zum Beispiel können Inspektionsmitarbeiter nach dem Lotpastendruck und dem Bestücken der Bauteile offensichtliche Fehler mit bloßem Auge erkennen, wie verunreinigte Lotpaste und fehlende Komponenten. Die am weitesten verbreitete Sichtprüfung ist in der Lage, Reflow-Lötstellen zu inspizieren, indem Lichtstrahlen beobachtet werden, die aus verschiedenen Winkeln von einem gewöhnlichen Prisma reflektiert werden. Allgemein gesprochen kann diese Art der Prüfung 5 Lötstellen in nur einer Sekunde testen.

Die Zuverlässigkeit der Sichtprüfung hängt von der Fähigkeit und Konsistenz des Prüfpersonals sowie von der Anwendbarkeit des Prüfstandards ab. Prüfer müssen sich der technischen Anforderungen für jede Art von Lötverbindung vollständig bewusst sein, da jede Art von Lötverbindung möglicherweise bis zu acht verschiedene Fehlerkriterien umfasst, während auf unterschiedlichen Baugruppen mehr als sechs Arten von Lötverbindungen vorkommen können. Daher ist die Sichtprüfung für quantitative Messungen zur wirksamen strukturellen Prozesskontrolle nicht anwendbar. Darüber hinaus ist die Sichtprüfung nicht geeignet für die Inspektion verdeckter Lötstellen, wie etwa bei J-Leaded-Bauteilen mit hochdichter Bestückung, ultrafeinen quadratischen Flachgehäusen, Surface-Array-Flip-Chips oder BGA‑ (Ball Grid Array) Bauteilen. Auf der Grundlage einheitlicher und spezifischer Regelwerke gilt die Sichtprüfung als eine kostengünstige und leicht zugängliche Technologie, die sich für die Erkennung grober Fehler eignet.

b.Strukturelles Prozessprüfsystem (SPTS)

Das Digitalisierungs- und Analysesystem zur Echtzeit- und automatischen Videoerfassung ist in der Lage, die Toleranz und Wiederholbarkeit der visuellen Inspektion erheblich zu verbessern. Daher hängt das strukturelle Prozessprüfsystem von einer Form der Lichtemission wie sichtbarem Licht, Laserstrahlen und Röntgenstrahlen ab. All diese Systeme gewinnen Informationen durch Bildverarbeitung, um die mit der Lötstellenqualität verbundenen Defekte zu erkennen und zu messen. Ähnlich wie bei der visuellen Inspektion wird das SPTS ohne physischen Kontakt mit der Leiterplatte durchgeführt. Im Unterschied zur visuellen Inspektion weist das SPTS jedoch eine sehr hohe Wiederholbarkeit auf und eliminiert die Subjektivität bei der Defektmessung.

• Automatische/Automatisierte Optische Inspektion (AOI)

Das AOI-System stützt sich auf mehrere Lichtquellen, eine programmierbare LED-Bibliothek und einige Kameras, um Lötstellen zu beleuchten und Aufnahmen zu machen. Unter reflektiertem Licht wirken Anschlüsse und Lötstellen wie Spiegel, die den Großteil des Lichts reflektieren, während sowohl Leiterplatten (PCBs) als auch SMDs nur wenig Licht reflektieren. Das von den Lötstellen reflektierte Licht liefert keine brauchbaren Höhendaten, während jedoch die Grafik und die Intensität des reflektierten Lichts Informationen über die Krümmung der Lötstelle liefern. Anschließend erfolgt eine professionelle Analyse, um festzustellen, ob die Lötstellen vollständig sind, ob ausreichend Lot vorhanden ist und ob schlechtes Benetzen auftritt. Darüber hinaus prüft das AOI-System auch Lötbrücken sowie fehlende oder verschobene Bauteile vor oder nach dem Reflow-Löten. AOI-Anlagen arbeiten mit einer Geschwindigkeit von 30–50 Lötstellen pro Sekunde und zeichnen sich durch eine relativNIEDRIGE Kosten. Dennoch ist es nicht in der Lage, Parameter bestimmter Lötstellen wie Lötnahthöhe und Lötmenge in einer Verbindung zu prüfen und verdeckte Lötstellen zu inspizieren, wie etwa solche von BGA-, PGA- und J-förmigen Anschlussbauteilen, die für die Zuverlässigkeit der Lötung entscheidend sind. Abschließend lässt sich sagen,AOI-Testführt ausBESTbei der Inspektion vonICsundMöwenflügelGeräte mit einer Teilung größer als 0,5 mm.

• Automatische Lasertest-(ALT)-Messung

ALT ist eine direktere Technologie, die zur Prüfung der Höhe und Form von Lötstellen oder Lotpastendepositionen verwendet wird. Dieses System misst die Höhe und Reflexion einiger Oberflächenkomponenten, wenn das Bild des Laserstrahls auf einen oder mehrere positionssensitive Detektoren fokussiert wird, die einen bestimmten Winkel zum Laserstrahl einhalten. Während der ALT-Messung wird die Oberflächenhöhe durch die Lichtposition bestimmt, die von den positionssensitiven Detektoren reflektiert wird, während die Oberflächenreflexion aus der Leistung des reflektierten Lichtstrahls ermittelt wird. Aufgrund von Sekundärreflexion kann der Lichtstrahl möglicherweise an mehreren Positionen auf die positionssensitiven Detektoren treffen, was ein Verfahren zur Unterscheidung der korrekten Messung erfordert. Darüber hinaus kann der reflektierte Lichtstrahl beim Durchlauf entlang des Lichts der positionssensitiven Detektoren durch Abschirmung oder Störung durch Störmaterial beeinträchtigt werden. Um Mehrfachreflexionen zu eliminieren und Abschirmung zu verhindern, sollte dieses System den reflektierten Laserstrahl entlang eines geregelten, unabhängigen optischen Pfads prüfen. Während der mehrfachen Höhenmessung von Lötstellen ist das ALT-SystemOPTIMALfür die Bestimmung der Menge der Lotpastendeposition und der Positionsausrichtung vor der Bauteilmontage. Sie liefert Daten für die Echtzeit-Überwachung des strukturellen Prozesses des Lotpastendrucks, einschließlich Viskosität, Ausrichtung, Sauberkeit, Fließfähigkeit sowie Druckgeschwindigkeit und -belastung.

• Röntgendurchleuchtungssystem

Das Röntgendurchleuchtungssystem sendet einen Strahlenbündel von einer punktförmigen Lichtquelle aus, das senkrecht durch die Leiterplatte hindurchtritt. Im Verlauf dieses Prozesses schwächen Lötstellen die Strahlenintensität in stärkerem Maße als andere Materialien. Die Intensitätsänderungen der Strahlenenergie werden in digitale Röntgenbilder mit einer Graustufentiefe von 256 umgewandelt. Das graue Röntgenbild einer Lötstelle ist in Wirklichkeit ein Dichtebild, das die Dicke, Verteilung und innere Integrität der Lötstelle anzeigt. Auf einer einseitigen Leiterplatte ist das Röntgendurchleuchtungssystem in der Lage, Lötstellenfehler wie Risse, unzureichende Benetzung, Brückenbildung, Fehljustierung, Lunker usw. an J-förmigen Anschlussbauteilen, Gullwing-Bauteilen oder passiven Chips präzise zu prüfen. Darüber hinaus kann es fehlende Bauteile und verpolte Tantal-Kondensatoren erkennen. Bei doppelseitigen Leiterplatten ist das Röntgendurchleuchtungssystem jedoch nicht in der Lage, diese Fehler genau zu prüfen, da sich die Röntgenbilder der Lötstellen auf beiden Seiten der Leiterplatte überlagern können.

• Röntgen-Laminierungssystem

Im Vergleich zu einem Röntgen-Durchleuchtungssystem erzeugt ein Röntgen-Laminationssystem die Brennebene eines horizontalen Schnittbereichs durch Abtasten oder synchrones Rotieren mit dem Röntgendetektor. Außeraxiale Bilder, die auf den Detektoren erzeugt werden, führen dann durch einfaches Schwenken oder mehrfaches Schwenken, das eine Homogenisierung bewirkt, zur Erzeugung eines Schnittbildes mit einer Schichtdicke von 0,2–0,4 mm. Darüber hinaus werden Bauteile vor und hinter der Brennebene in den laminierten Bildern unscharf, sodass Lötstellen innerhalb der Brennebene von anderen Materialien auf den Leiterplatten getrennt werden. Mithilfe eines Laser-Entfernungsmessers ermittelt das Röntgen-Laminationssystem die Position der Leiterplattenoberfläche relativ zur Brennebene und korrigiert die Leiterplattenverwerfung. Anschließend wird die Leiterplatte in kleinen vertikalen Schritten bewegt, sodass sie die Brennebene durchquert, woraufhin verschiedene Schnitte derselben Lötstelle inspiziert werden können. Es eignet sich hervorragend fürBGAundPTHLötstelleninspektion. Die doppelseitige Leiterplatte wird vertikal in großen Schritten durch die Fokalebene bewegt, um die Lötstellen auf beiden Seiten der Platine zu inspizieren. Durch das Ändern des Abtastradius des Strahls und das vertikale Verschieben der Fokalebene können unterschiedliche Vergrößerungsfaktoren oder Sichtfeldgrößen eingestellt werden. Das Röntgen-Laminationssystem kann die Parameter aller physikalischen Lötstellen in verschiedenen Fokalebenen messen, sodass eine Abdeckung von Prozessfehlern bereitgestellt werden kann. Aufgrund des aufgezeigten Zusammenhangs zwischen dem Schnittbild der Röntgenstrahlen und einem gegebenen Lotpastenvolumen können Grauwertmessungen in praktische Größen nach genormten Einheiten oder metrischen Einheiten umgerechnet werden. Nach der Analyse der Messergebnisse werden die Daten zur Charakterisierung und zur Verbesserung der Montage bereitgestellt. Beispielsweise können die durchschnittliche Lotpastendicke oder die Änderung des Lotpastenvolumens der Lötstellen Aufschluss über das Qualitätsniveau des Lotpastendrucks und die Fehlerquellen geben. Das Röntgen-Laminationssystem arbeitet mit einer Prüfgeschwindigkeit von 30–40 Lötstellen pro Sekunde. Es gewährleistet eine 100%ige Abdeckung der Inspektion von Schlüsselbauteilen durch einen flexiblen Stichprobenmodus, kann jedoch keine 100%ige Abdeckung von Bauteilen erreichen, deren Montagezeit weniger als 45 Sekunden beträgt. Das Röntgen-Laminationssystem weist die höchsten Kosten unter allen Inspektionsmethoden auf, verkürzt jedoch die Zeit für Fehlersuche und Nacharbeit erheblich.

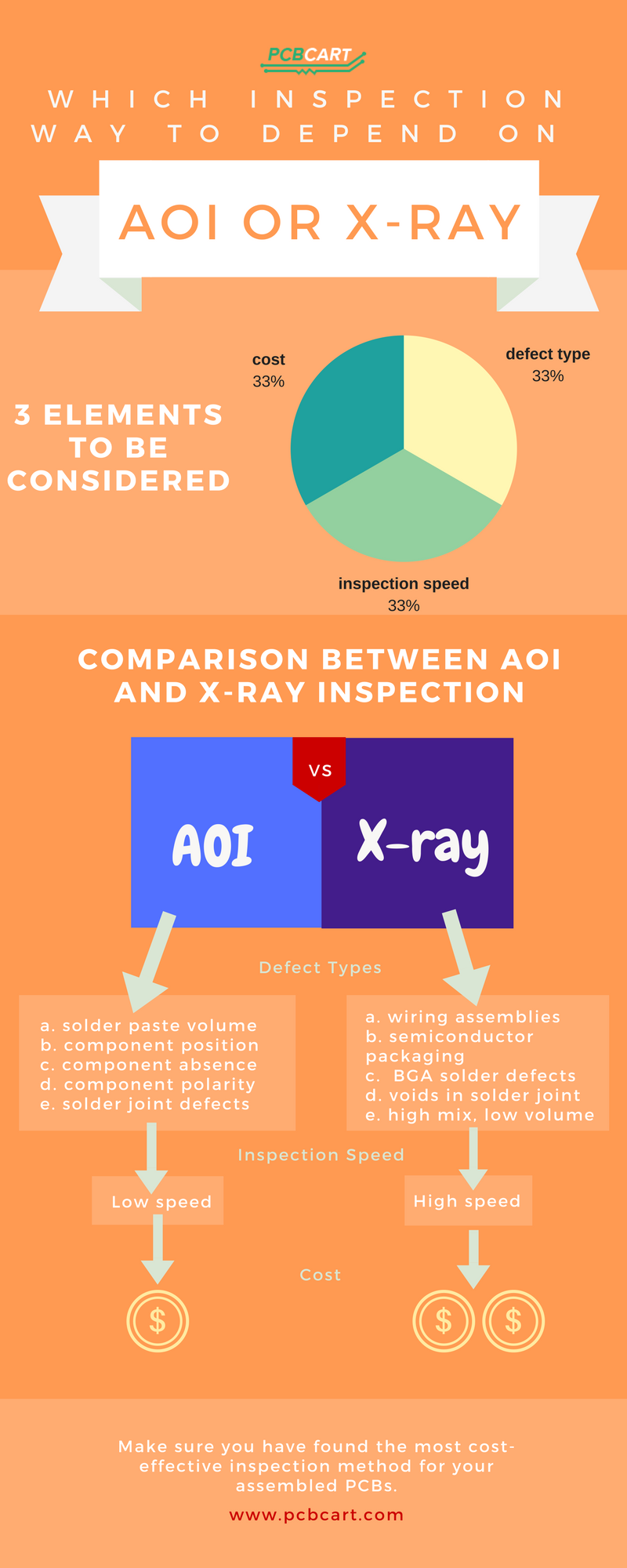

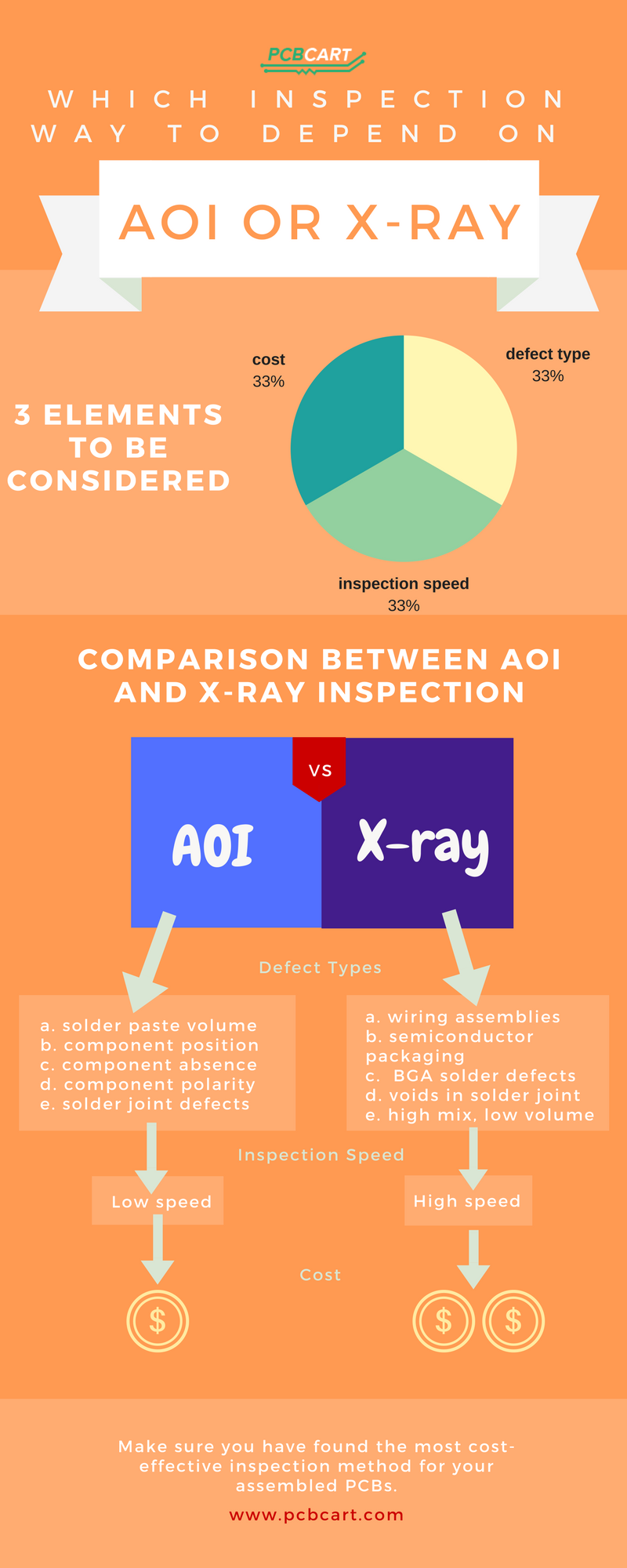

Trotz der Vielzahl von Inspektionsmethoden bestehen viele Zweifel hinsichtlich des Unterschieds zwischen AOI-Inspektion und Röntgeninspektion. Das Bild unten zeigt die Elemente zur Bestimmung der Inspektionsmethode und verdeutlicht die Bereiche, in denen AOI undRöntgeninspektionfunktioniert am besten.

Bei der Wahl der Prüfmethode sollten drei Elemente berücksichtigt werden: Fehlertyp, Kosten und Prüfgeschwindigkeit.

Wenn es um die Fehlertypen geht, die von AOI und Röntgen abgedeckt werden, wird AOI in der Regel für die Innenlagenprüfung vor der Laminierung eingesetzt, und die Fehlertypen reichen von Lotpastenvolumen, Bauteilposition, Fehlen und Polarität bis hin zu Lötstellenfehlern. Letztere hingegen konzentriert sich auf feine und Mikrofehler nach der Laminierung und ist in der Lage, Verdrahtungsbaugruppen, Halbleitergehäuse, BGA-Lötfehler, Hohlräume in der Lötstelle undMontage mit hoher Variantenvielfalt und geringer Stückzahl.

Hinsichtlich der Prüfgeschwindigkeit weist die AOI-Inspektion eine geringere Geschwindigkeit auf als die Röntgeninspektion. Dennoch führen hohe Geschwindigkeit und Genauigkeit zu höheren Kosten.

Die Herstellung von Leiterplattenbestückungen stützt sich kaum auf eine einzige Inspektionsmethode. Schließlich kann die visuelle Inspektion während des Montageverfahrens niemals vermieden werden. Aufgrund der zunehmenden Komplexität undMontage mit hohem Volumenaufgrund der Nachfrage müssen automatische Inspektionsmethoden eingesetzt werden. Als schlüsselfertiger Leiterplattenbestücker mit über 20 Jahren Erfahrung,PCBCart ist hochqualifiziert in der Bestückung elektronischer Komponenten auf Leiterplatten. Um die Qualität zu gewährleisten, haben wir eine spezielle Abteilung eingerichtet, die für die Leiterplatteninspektion verantwortlich ist.Das Angebot ist stets kostenlos und erfolgt schnell – klicken Sie auf die folgende Schaltfläche, um Ihre Schaltungsspezifikation und Dateien einzureichen. Wir werden Ihnen in Kürze den PCBA-Preis mitteilen.

Kostenlosen PCB-Montage-Kostenvoranschlag anfordern

Hilfreiche Ressourcen

•Einführung in die automatisierte Röntgeninspektionstechnologie

•Einführung in die automatisierte optische Inspektionstechnologie

•Warum ist die Röntgeninspektionstechnologie in der Leiterplattenbestückung so wichtig?

•PCBCart bietet Bett-Nagel-Prüfvorrichtungs-Tests und Flying-Probe-Tests an

•Einführung in den PCBCart-Bestückungsservice und seine Fähigkeiten