Die elektrische Verbindung auf einer Leiterplatte hängt von der Leitfähigkeit des Kupfers ab. Als aktiver chemischer Stoff neigt Kupfer jedoch dazu, bei Kontakt mit atmosphärischer Feuchtigkeit zu oxidieren, was anschließend zu Problemen beim Löten bei hohen Temperaturen führen kann. Dies gefährdet die feste Befestigung der Bauteile auf den Leiterplatten erheblich und verringert die Zuverlässigkeit der Endprodukte. DaherOberflächenbeschaffenheitträgt zwei Hauptverantwortungen in Bezug auf die Leistung von Leiterplatten: den Kupfer vor Oxidation zu schützen und eine Oberfläche mit hoher Lötbarkeit bereitzustellen, wenn die Bauteile auf den Leiterplatten montiert werden sollen.

Leiterplattenoberflächen können je nach verwendeter Technologie und eingesetzten chemischen Substanzen in verschiedene Kategorien eingeteilt werden: HASL (Heißluftverzinnung), Immersionszinn/-silber, OSP,ENIG und ENEPIGusw. Unter allen Oberflächenveredelungen wird OSP aufgrund seiner niedrigen Kosten und umweltfreundlichen Eigenschaften immer häufiger eingesetzt, was es umso notwendiger macht, es besser zu verstehen. Genau das möchte Ihnen dieser Artikel vermitteln.

Kurze Einführung in OSP

OSP ist die Abkürzung für „organische Lötbarkeitskonservierungsmittel“ und wird auch als Anlaufschutz bezeichnet. Es handelt sich dabei um eine Schicht aus organischem Überzug, die durch Adsorption auf sauberem, blankem Kupfer erzeugt wird. Einerseits ist dieser organische Überzug in der Lage, das Kupfer vor Oxidation, thermischem Schock oder Feuchtigkeit zu schützen. Andererseits muss er im späteren Lötprozess leicht durch Flussmittel entfernt werden können, damit das freiliegende, saubere Kupfer mit dem schmelzenden Lot verbunden werden kann und so in extrem kurzer Zeit Lötverbindungen entstehen.

Die verwendete wasserbasierte chemische Verbindung gehört zur Azol-Familie, wie Benzotriazole, Imidazole und Benzimidazole, die sich alle auf der Kupferoberfläche adsorbieren, wobei eine Koordination zwischen ihnen und den Kupferatomen entsteht, was zur Bildung eines Films führt. Hinsichtlich der Filmdicke ist der durch Benzotriazole gebildete Film dünn, während der durch Imidazole gebildete Film relativ dick ist. Die Unterschiede in der Dicke haben einen unterschiedlichen Einfluss auf die Wirkung der Leiterplattenoberfläche, was im weiteren Verlauf dieses Artikels noch erläutert wird.

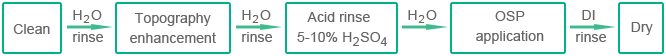

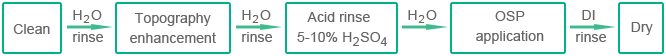

Herstellungsprozess von OSP

Tatsächlich hat OSP eine zehnjährige Geschichte, die länger ist als die vonSMT (Oberflächenmontagetechnologie). Hier ist der Herstellungsprozess von OSP.

Hinweis: DI bezieht sich auf Deionisierung.

Die Funktion von „Reinigen“ besteht darin, organische Verunreinigungen wie Öl, Fingerabdrücke, Oxidationsfilme usw. zu entfernen, sodass die Kupferfolienoberfläche sauber und glänzend bleibt, was eine grundlegende Anforderung ist. Dieser Schritt spielt eine äußerst wichtige Rolle für die Qualität des aufgebrachten Korrosionsschutzmittels. Eine mangelhafte Reinigung führt häufig zu einer ungleichmäßigen Schichtdicke des Korrosionsschutzmittels. Um die hohe Qualität des fertigen OSP-Films sicherzustellen, sollte einerseits die Konzentration der Reinigungslösung durch chemische Laboranalysen innerhalb eines Standardbereichs kontrolliert werden. Andererseits wird empfohlen, die Reinigungswirkung so oft wie möglich zu überprüfen und die Reinigungslösung sofort auszutauschen, sobald die Wirkung nicht dem Standard entspricht.

Im Prozess der Topographie-Verbesserung wird in der Regel ein Mikro-Ätzverfahren angewendet, um die auf der Kupferfolie entstandene Oxidation weitgehend zu beseitigen, sodass die Haftkräfte zwischen der Kupferfolie und der OSP-Lösung verbessert werden können. Die Geschwindigkeit des Mikro-Ätzens beeinflusst direkt die Schichtbildungsrate. Daher ist es entscheidend, die Stabilität der Mikro-Ätzgeschwindigkeit aufrechtzuerhalten, um eine glatte und gleichmäßige Schichtdicke zu erzielen. Im Allgemeinen ist es geeignet, die Mikro-Ätzgeschwindigkeit im Bereich von 1,0 bis 1,5 μm pro Minute zu kontrollieren.

Es ist am besten, dass eine DI-Spülung verwendet wird, bevor sich Konservierungsmittel ansammeln, falls die OSP-Lösung durch andere Ionen verunreinigt wird, was nach dem Reflow-Löten zu Anlaufen führen kann. Ebenso sollte eine DI-Spülung nach dem Aufbau der Konservierungsmittel mit einem pH-Wert zwischen 4,0 und 7,0 verwendet werden, um zu verhindern, dass die Konservierungsmittel durch Verunreinigungen zerstört werden.

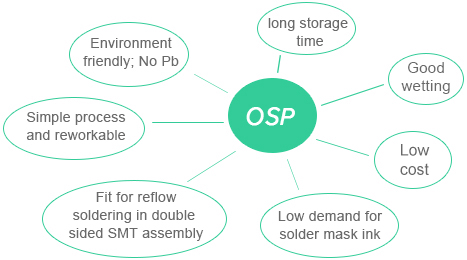

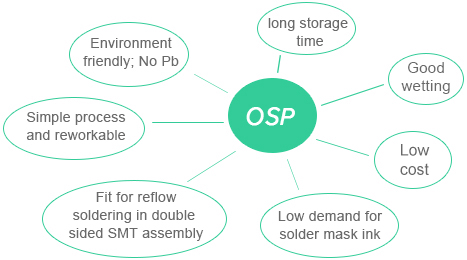

Vorteile von OSP

Heutzutage wird OSP aufgrund seiner unten erläuterten Vorteile häufig angewendet:

• Einfacher Herstellungsprozess und nachbearbeitbar: Leiterplatten, die mit OSP beschichtet sind, können von Leiterplattenherstellern leicht nachbearbeitet werden, sodass Leiterplattenbestücker eine neue Beschichtung auftragen können, sobald festgestellt wird, dass die ursprüngliche Beschichtung beschädigt ist.

• Gute Benetzbarkeit: OSP-beschichtete Leiterplatten zeigen eine bessere Benetzbarkeit beim Löten, wenn das Flussmittel auf Vias und Pads trifft.

• Umweltfreundlich: Da bei der Herstellung von OSP eine wasserbasierte Verbindung verwendet wird, schadet dies unserer Umwelt nicht und entspricht somit den Erwartungen der Menschen an eine grüne Welt. Daher ist OSP eine optimale Wahl für elektronische Produkte, die auf grüne Vorschriften ausgerichtet sind, wie z.B.RoHS.

• Niedrige Kosten: Aufgrund der einfachen chemischen Verbindungen, die bei der Herstellung von OSP verwendet werden, und des unkomplizierten Fertigungsprozesses hebt sich OSP hinsichtlich der Kosten unter allen Arten von Oberflächenveredelungen hervor. Es ist kostengünstiger, was letztendlich zu niedrigeren Kosten für Leiterplatten führt.

• Geeignet für Reflow-Löten in doppelseitiger SMT-BestückungMit der ständigen Entwicklung und dem Fortschritt von OSP wurde es von der einseitigen SMT-Bestückung bis zur doppelseitigen SMT-Bestückung akzeptiert, was seine Anwendungsbereiche erheblich erweitert hat.

• Geringe Anforderungen an Lötstoppmasken-Tinte

• Lange Lagerzeit

Erhalten Sie ein Sofortangebot für OSP-Leiterplatten

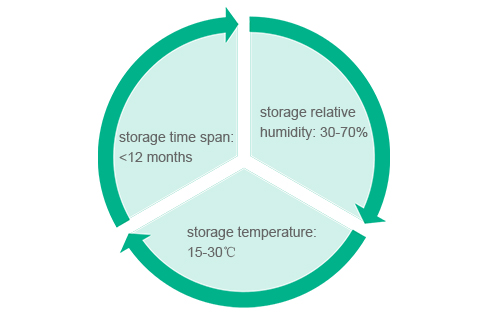

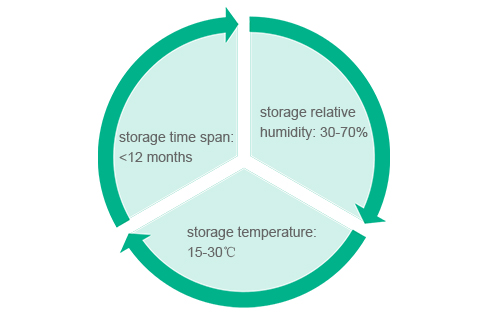

Lagerungsanforderung von mit OSP beschichteten Leiterplatten

Da das durch die OSP-Technologie erzeugte Schutzmittel so dünn und leicht zu beschädigen ist, muss beim Betrieb und Transport große Sorgfalt walten. Leiterplatten mit OSP-Oberflächenveredelung sind über längere Zeit hohen Temperaturen und Feuchtigkeit ausgesetzt, sodass sich möglicherweise Oxidation auf der Oberfläche der Leiterplatten bildet, was zu einer schlechten Lötbarkeit führen kann. Daher müssen die Lagerungsmethoden nach folgenden Grundsätzen erfolgen:

a.Vakuumverpackung sollte zusammen mit Trockenmittel und Feuchtigkeitsanzeigekarte verwendet werden. Legen Sie Trennpapier zwischen die Leiterplatten, um zu verhindern, dass Reibung die Oberfläche der Leiterplatten beschädigt.

b.Diese Leiterplatten dürfen nicht direkt dem Sonnenlicht ausgesetzt werden. Die Anforderungen an eine optimale Lagerumgebung umfassen: relative Luftfeuchtigkeit (30-70 % RH), Temperatur (15-30 °C) und Lagerdauer (weniger als 12 Monate).

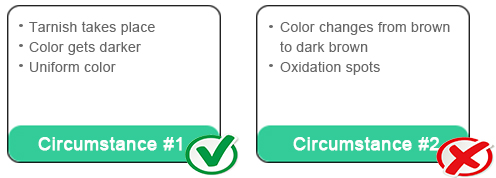

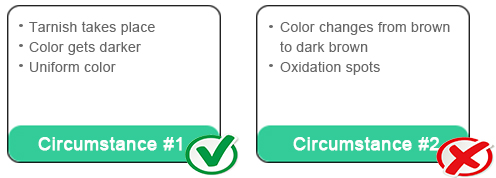

Mögliches Problem von OSP nach dem Löten

Manchmal ändert sich die Farbe von OSP-Leiterplatten nach dem Löten, was hauptsächlich mit der Dicke des Konservierungsmittels, der Menge des Mikroätzens, der Anzahl der Lötvorgänge und sogar mit ungewöhnlichen Verunreinigungen zusammenhängt. Glücklicherweise kann dieses Problem bereits am Aussehen erkannt werden. In der Regel gibt es zwei Situationen:

Für Umstand Nr. 1 kann das Flussmittel beim Lötprozess helfen, Oxidationen zu beseitigen, sodass die Lötleistung nicht beeinträchtigt wird. Dementsprechend müssen keine weiteren Maßnahmen ergriffen werden. Im Gegensatz dazu tritt Umstand Nr. 2 auf, weil die Integrität der OSP zerstört wurde, sodass das Flussmittel nicht mehr in der Lage ist, Oxidationen zu beseitigen, was die Lötleistung erheblich verringert.

Daher müssen folgende Verbesserungen und Maßnahmen ergriffen werden, um das Aussehen und die Leistung der organischen Lötbarkeitskonservierung (OSP) als Oberflächenfinish sicherzustellen:

a.Die Dicke von OSP muss innerhalb eines bestimmten Bereichs kontrolliert werden;

b.Die Menge der Mikroätzung muss innerhalb eines bestimmten Bereichs kontrolliert werden;

c.Während der Leiterplattenherstellung müssen Verunreinigungen (Gelrückstände, Tinte usw.) zu 100 % entfernt werden, um partielle Anomalien oder eine schlecht ausgeführte Lötbarkeit zu vermeiden.

PCBCart bietet Ihnen das Beste