HDI, kurz für High Density Interconnection, ist eine Art Leiterplattentechnologie, die sich Ende des 20. Jahrhunderts zu entwickeln begann. Bei herkömmlichen Leiterplatten wird mechanisches Bohren eingesetzt, was einige Nachteile mit sich bringt, darunter hohe Kosten bei einem Lochdurchmesser von 0,15 mm und Schwierigkeiten bei Verbesserungen infolge des Einflusses des Bohrwerkzeugs. Bei HDI-Leiterplatten hingegen wird Laserbohren verwendet, und sobald es eingeführt wurde, erfreute es sich großer Beliebtheit. HDI-Platten werden auch Laserplatten genannt, deren Lochdurchmesser gewöhnlich im Bereich von 3,0–6,0 mil (0,076–0,152 mm) und deren Leiterbahnbreite bei 3,0–4,0 mil (0,076–0,10 mm) liegt, was dazu führt, dass die Padgröße drastisch verringert werden kann, sodass mehr Layout in jeder Flächeneinheit untergebracht werden kann. Die HDI-Technologie passt sich an die Entwicklung der Leiterplattenindustrie an und treibt sie voran, und heuteHDI-Leiterplattenwurden in allen Arten von Geräten massiv eingesetzt.

In Bezug auf das Leiterplattendesign besteht im Vergleich zu herkömmlichen Leiterplatten der wesentliche Unterschied darin, dass HDI-Leiterplatten Verbindungen durch Blind- und Buried-Vias anstelle von Durchkontaktierungen herstellen. Außerdem werden bei der HDI-Leiterplattengestaltung feinere Leiterbahnbreiten und kleinere Abstände verwendet, sodass der Platz für Layout und Leiterbahnen vollständig ausgenutzt werden kann. Daher müssen HDI-Designanfänger wissen, wie sie den Bauteilplatz anordnen, wie sie den Einsatz von Blind-, Buried- und Durchkontaktierungen umschalten und wie sie den Raum für Signalleitungen aufteilen. Dennoch besteht die erste und wichtigste Aufgabe darin, die entsprechenden Prozessparameter im HDI zu verstehen.PCB-Herstellungsprozess.

Herstellungsprozess

• Blende

Das Aperturverhältnis muss bei der Gestaltung von Durchkontaktierungen sowie Blind- und Buried-Vias berücksichtigt werden. Für das herkömmliche mechanische Bohren, das bei normalen Leiterplatten verwendet wird, sollte der Durchkontaktierungsdurchmesser größer als 0,15 mm sein und das Verhältnis von Leiterplattendicke zu Bohrdurchmesser größer als 8:1 (unter besonderen Umständen kann dieser Parameter 12:1 oder mehr betragen). Beim Laserbohren hingegen sollte der Durchmesser der Laserbohrung im Bereich von 3 bis 6 mil liegen, wobei 4 mil empfohlen werden, und das Verhältnis von Tiefe zu Durchmesser bei plattierten, gefüllten Bohrungen sollte höchstens 1:1 betragen.

Je dicker die Leiterplatte ist, desto kleiner ist die Bohrung. Im Galvanikprozess ist es für die Chemikalienlösung schwierig, in die Tiefe der Bohrlöcher einzudringen. Obwohl Leiterplatten-Galvanikanlagen die Lösung mittels Oszillation oder Druck in die Mitte der Bohrlöcher drücken, führt der Konzentrationsgradient dazu, dass die Beschichtung in der Mitte relativ dünn ist, was zu leichten Leiterbahnunterbrechungen in den Bohrlochschnitten führt. Schlimmer noch: Wenn die Spannung steigt oder die Leiterplatten in rauen Umgebungen Stößen ausgesetzt sind, werden die Defekte offensichtlicher, was schließlich zu Leiterbahnbruch und Ausfall der Leiterplatte führt. Daher müssen PCB-Designer umfassend Bescheid wissen über dietechnische Fähigkeiten von Leiterplattenherstellernim Vorfeld, sonst werden Schwierigkeiten bei der Leiterplattenherstellung hinzukommen, die Ausschussrate steigt oder es kommt sogar zum Scheitern der Fertigung.

• Stapel

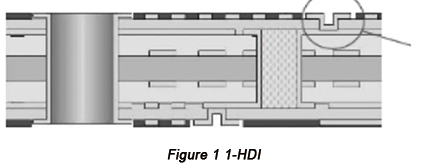

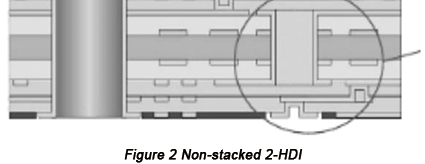

Der HDI-Leiterplatten-Lagenaufbau kann anhand der Anordnung der Lagen mit Blindlöchern klassifiziert werden. Hier sind einige typische Kategorien:

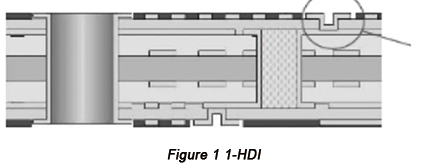

a.1-HDI (mit vergrabenen Bohrungen)Die nachstehende Abbildung zeigt die Struktur von 1-HDI mit vergrabenen Bohrungen: 1–2 Blindloch, 6–5 Blindloch, 2–5 vergrabenes Loch, 1–6 Durchgangsloch.

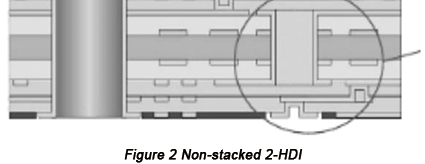

b.Nicht gestapeltes 2-HDI (mit vergrabenen Bohrungen). Die folgende Abbildung zeigt die Struktur eines nicht-gestapelten 2-HDI mit vergrabenen Bohrungen: 1-2 Blindloch (nicht gestapelt), 2-3 Blindloch (nicht gestapelt), 8-7 Blindloch (nicht gestapelt), 7-6 Blindloch (nicht gestapelt), 3-6 vergrabenes Loch, 1-8 Durchgangsloch.

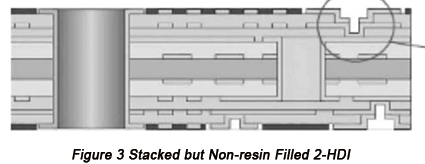

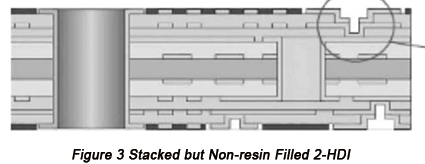

c.Gestapelte, aber nicht harzgefüllte 2-HDIAbbildung 3 zeigt die Struktur eines gestapelten, aber nicht harzgefüllten 2-HDI: 1-2 Blindloch (gestapelt), 2-3 Blindloch (gestapelt), 8-7 Blindloch (gestapelt), 7-6 Blindloch (gestapelt), 3-6 vergrabenes Loch, 1-8 Durchgangsloch.

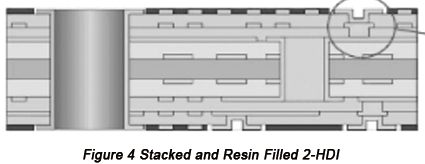

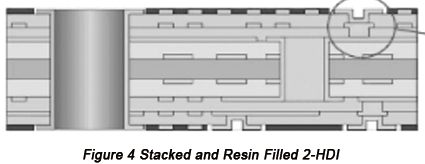

d.Gestapelte und harzgefüllte 2-HDIAbbildung 4 zeigt die Struktur von gestapeltem und harzgefülltem 2-HDI: 1-2 Blindloch (gestapelt), 2-3 Blindloch (gestapelt und harzgefüllt), 8-7 Blindloch (gestapelt), 7-6 Blindloch (gestapelt und harzgefüllt), 3-6 vergrabenes Loch, 1-8 Durchgangsloch.

Leiterplatten werden im Prozess des Aufbaus in der Regel von Druck und Temperatur beeinflusst, wodurch in den Leiterplatten weiterhin Spannungen verbleiben. Wenn aufgebaute Leiterplatten asymmetrisch sind, das heißt, die Spannungsverteilung auf beiden Seiten der Leiterplatte ist nicht gleichmäßig, entsteht eine einseitige Verwerfung, was die Ausbeute der Leiterplatten drastisch verringert. Daher müssen Designer ein asymmetrisches Lagenaufbau-Design und die Verteilung vonblinde/vergrabene Löchermuss berücksichtigt werden.

• Prozessablauf

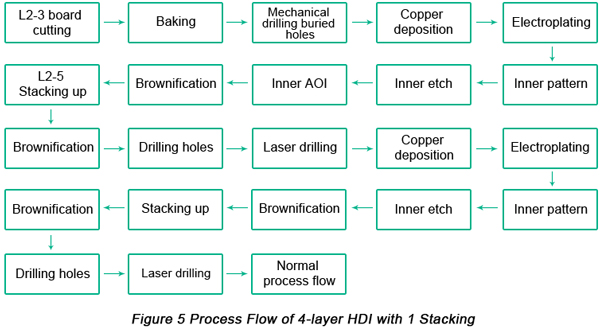

Der Prozessablauf wird anhand von Beispielen mit einem 4-lagigen HDI mit einer Stapelung und einem 6-lagigen HDI mit zwei Stapelungen erläutert.

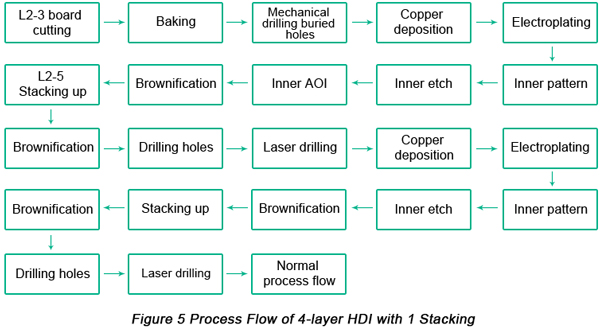

a.4-lagiges HDI mit 1 StapelDie folgende Abbildung zeigt den Prozessablauf eines 4-lagigen HDI mit einer Stapelung.

Der Prozessablauf einer 4-lagigen HDI-Leiterplatte ist dem einer gewöhnlichen Leiterplatte sehr ähnlich, mit Ausnahme der Reihenfolge der Bohrungen. Zuerst werden die vergrabenen Bohrungen der Lagen 2–3 mechanisch gebohrt, dann folgen die mechanischen Durchgangsbohrungen der Lagen 1–4, anschließend die Blindbohrungen 1–2 und 4–3.

Wenn Konstrukteure ohne 2-3-Umwandlung direkt ein 1-3-Loch oder ein 4-2-Loch ausschließlich auf Grundlage der Konstruktionsanforderungen oder der Leistung bohren, führt diese Auslegung zu extremen Schwierigkeiten bei der Fertigung, was zu steigenden Produktionskosten und einer höheren Ausschussrate führt. Daher müssen bei der Wahl der Methode für Durchgangsbohrungen der aktuelle Stand der Technik und die Fertigungsanforderungen berücksichtigt werden.

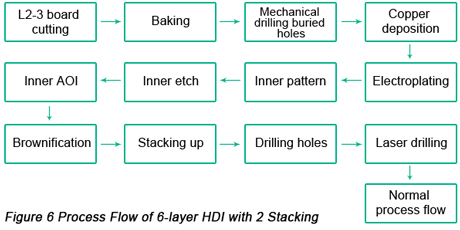

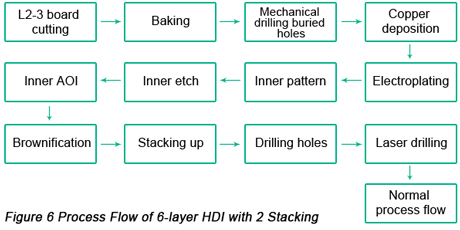

b.6-lagiges HDI mit 2 StapelungenAbbildung 6 zeigt den Prozessablauf eines 6-lagigen HDI mit 2 Stapelungen.

Der Prozessablauf einer 6-lagigen HDI-Leiterplatte mit 2-fachem Aufbau ähnelt dem einer herkömmlichen Leiterplatte, mit Ausnahme der Reihenfolge der Bohrungen. Zuerst werden mechanisch die vergrabenen Bohrungen in den Lagen 3–4 ausgeführt, dann folgen die vergrabenen Bohrungen in den Lagen 2–5, anschließend die Blindbohrungen in den Lagen 2–3 und 5–4, danach die Durchkontaktierungen von Lage 1–6 und zuletzt die Blindbohrungen von Lage 1–2 und 6–5.

Das Laserbbohren wird bei Sacklöchern auf HDI-Leiterplatten eingesetzt, und die hohe Temperatur im Prozess des Laserbohrens kauterisiert die Lochwand, wodurch Koksknöpfe entstehen, die an der Lochwand haften. Gleichzeitig führt die Hochtemperaturkauterisation dazu, dass das Kupfer in der zweiten Lage oxidiert. Daher müssen nach dem Laserbohren Vorbehandlungen vor der Galvanisierung durchgeführt werden. Da der Durchmesser von Sacklöchern relativ klein ist, ist es schwierig, die Koksknöpfe zu entfernen. Für 2-HDI sind professionelles Sacklochplattieren und -füllen zwingend erforderlich, was die Kosten erheblich erhöht.

Schlimmer noch: Der Prozessablauf eines 6-lagigen HDI-Aufbaus mit 2-fachem Stapeln erfordert mehrere Passermarken, sodass sich die kumulierten Passerfehler erhöhen und die Ausschussrate der Produkte steigt. Daher wird 2-HDI nicht empfohlen, außer für extrem hochentwickelte Produkte.

Layout

KomponentenlayoutAuf HDI-Leiterplatten ist die Dichte in der Regel so hoch, dass die spätere Installierbarkeit, Lötbarkeit und Wartbarkeit sichergestellt werden muss. Der Abstand zwischen den Bauteilen kann anhand der folgenden Tabelle bestimmt werden.

|

Komponenten auf HDI

|

Abstand

|

| Normale SOP- und PIN-Daten anderer Komponenten |

>40 Mio. |

| BGA & PIN anderer Komponenten |

>80 Mio. |

| PIN in gewöhnlichen Komponenten |

>20 Mio. |

Die in Tabelle 1 aufgeführten Parameter sind Grenzwerte, die den üblichen Lötanforderungen entsprechen. In der tatsächlichen Produktion sollte der Abstand unter Berücksichtigung der Installierbarkeit und Wartbarkeit im verfügbaren Raum so weit wie möglich vergrößert werden, um eine einfache Montage, Nacharbeit und Lötung zu ermöglichen.

Es gibt weitere Aspekte, die im Hinblick auf das Layout berücksichtigt werden müssen:

• RF/Analog/Analog-Digital-Wandlung/digitaler Teil müssen räumlich strikt voneinander getrennt werden. Der Abstand zwischen ihnen sollte vergrößert werden, unabhängig davon, ob sie sich auf derselben Seite oder auf unterschiedlichen Seiten befinden.

• Das Layout desselben Moduls sollte auf derselben Seite angeordnet werden, um den Bereich für Bohrungen oder Lagenwechsel zu verringern. Daher müssen im Layoutprozess die Schlüsselschaltungen festgelegt werden und entsprechend der Bedeutungsebene der Signale um die Schlüsselkomponenten herum angeordnet werden.

• Hochleistungssignale sollten weit von anderen Signalen angeordnet werden.

Spur

Bei der Leiterbahnführung müssen einige Elemente berücksichtigt werden, darunter die minimale Leiterbahnbreite, die Kontrolle des Sicherheitsabstands und die Gleichmäßigkeit der Leiterbahn. Ist der Abstand zu gering, kann es im inneren Trockenfilmprozess zu Filmabplatzungen kommen. Die verbleibenden Filmreste verursachen Kurzschlüsse. Ist die Leiterbahnbreite zu klein, ist die Filmbeschichtung so schwach haftend, dass Unterbrechungen (Open Circuits) entstehen. Die Ungleichmäßigkeit der Leiterbahn führt zu einer ungleichmäßigen Verteilung der Kupferdicke und zu unterschiedlichen Harzflussgeschwindigkeiten an verschiedenen Stellen. Daher müssen bei der Konstruktion unbedingt die Leiterbahn- und Kupferungleichmäßigkeiten beachtet werden.

Es gibt weitere Aspekte, die in Bezug auf die Strecke berücksichtigt werden müssen:

• Bauteile auf den oberen und unteren Lagen haben eine relativ gute Isolation, sodass das gegenseitige Übersprechen zwischen Signalen der Innenlagen verringert werden sollte.

• Für wichtige Signale in HF- und Analogbereichen sollte ein kurzer Masse-zu-Masse-Reflow-Pfad um jedes Signal herum sichergestellt werden.

• Blindlöcher ohne physikalische Verbindungsstörung dürfen nicht im Leiterbahnbereich wichtiger Signale hinzugefügt werden, um gegenseitige Beeinflussung zu vermeiden, jedoch sind zu Masse-Netzen gehörende Blindlöcher zulässig.

• Aufgrund des begrenzten Platzes für das Routing ist dieser in erster Linie für die Leitungsführung wichtiger Signale und Signale mit Impedanzanforderungen vorgesehen.

• Unter der Voraussetzung, dass die Leistungsfähigkeit den aktuellen Anforderungen entspricht, sollte Monoblock-Belag vermieden werden, um die Störung anderer Signale zu verringern.

• Wenn die Signalqualität an erster Stelle steht, können Blindlöcher direkt auf dem Pad gebohrt werden. Im BGA-Bereich können Blindlöcher und Pads tangential zueinander angeordnet werden, um Beeinflussungen beim BGA-Löten zu vermeiden.

• Blind- und vergrabene Bohrungen sind hinsichtlich der Kontinuität schlechter als Durchgangsbohrungen. Daher sollten bei Signalen mit Impedanzanforderungen die Anschlusslängen zwischen Pad und Blindbohrung sowie zwischen Blind- und vergrabenen Bohrungen verkürzt werden, und die obere und untere Oberfläche der Signale sollte vollständig sein.

Zusammenfassend lässt sich sagen, dass im Prozess des HDI-Leiterplattendesigns die komplexe Herstellbarkeit im Vorfeld vollständig berücksichtigt werden muss. Prozessparameter herkömmlicher Leiterplatten sind den meisten Entwicklern vertraut, während Einsteiger im HDI-Design die HDI-Leiterplattenspezifikationen kundenspezifischer Leiterplattenhersteller kennen sollten, um ihre Projekte sicherzustellen.

Kontaktieren Sie PCBCart für ein individuelles Angebot zur HDI‑Leiterplattenfertigung

PCBCart verfügt über mehr als zwei Jahrzehnte Erfahrung in der Herstellung und Bestückung von HDI-Leiterplatten. Wir haben alles, was nötig ist, um Ihr High-Density-Interconnection-Schaltungsdesign auf professionelle und zugleich kosteneffiziente Weise in voll funktionsfähige Leiterplatten zu verwandeln. Haben Sie Ihr HDI-Leiterplattendesign gerade fertiggestellt? Kontaktieren Sie unsauf dieser Seiteum ein individuelles Angebot für Ihre HDI-Leiterplattenfertigung zu erhalten. Es kostet Sie nichts, den Leiterplattenpreis zu erfahren!

Hilfreiche Ressourcen

•Etwas, das Sie über HDI unbedingt wissen müssen

•Wichtige Elemente, die Sie über vergrabene und blinde Vias in HDI-Starrflex-Leiterplatten nicht kennen

•Wie man einen Hersteller von automobilen HDI-Leiterplatten bewertet

•Hightech-HDI-Leiterplatten-Fertigungsservice von PCBCart