PCB erfolgreich in Ihren Warenkorb gelegt

Konstruktionsaspekte bei Leiterplatten mit dickem/schwerem Kupfer für militärische und Luft- und Raumfahrtanwendungen

Wenn Elektronikingenieure sich auf das PCB-Design für militärische und/oder Luft- und Raumfahrtanwendungen (kurz „Mil/Aero“) vorbereiten, müssen einige Details und Leistungsanforderungen berücksichtigt werden. Es ist allgemein bekannt, dass sowohl militärische als auch Luft- und Raumfahrtprodukte für verschiedene Betriebsbedingungen und einen weiten Bereich von Betriebstemperaturen ausgelegt sein müssen. Sie müssen in der Lage sein, mehreren strengen Umgebungen standzuhalten, sei es extremer Hitze, wie in der Wüste, oder außergewöhnlicher Kälte, wie am Südpol. Neben extremen Temperaturen ist auch die Luftfeuchtigkeit ein entscheidender Faktor. Daher müssen bei der Entwicklung von Leiterplatten für Mil/Aero-Anwendungen die besonderen Arbeitsbedingungen der Produkte, wie Temperatur und Luftfeuchtigkeit, sorgfältig berücksichtigt werden.

Die Zuverlässigkeit von militärischen und luft- und raumfahrttechnischen Produkten ist ein Hauptanliegen, auf das sich PCB-Designingenieure konzentrieren müssen. Als ein Schlüsselaspekt der Produktzuverlässigkeit gilt die Lagerfähigkeit als führender Bewertungsmaßstab. Nehmen wir zum Beispiel eine Rakete: Sie darf erst explodieren, wenn sie das Ziel erreicht hat, was bedeutet, dass sie in einer günstigen Umgebung normal funktionieren muss und eine relativ kurze Lagerfähigkeit aufweist. Ingenieure bevorzugten es früher, die Komplexität von Leiterplatten für militärische und luft- und raumfahrttechnische Anwendungen zu reduzieren, gerade wegen der hohen Zuverlässigkeit dieser Produkte. Die Militär- und Luftfahrtabteilungen zögerten, sich über neue Techniken der Elektronikfertigung zu informieren, bis diese in den entsprechenden Branchen als machbar erwiesen wurden. Heutzutage jedoch hindern die Funktionsanforderungen von militärischen und luft- und raumfahrttechnischen Elektronikprodukten die Elektronik-Designingenieure daran, sich ausschließlich auf einfache Designideen und Erfahrungen zu verlassen. Einige von ihnen beginnen, neu aufkommende Leiterplattenfertigungstechniken zu übernehmen.

Mit dem Fortschritt der Leiterplattentechnologien und der zunehmenden Komplexität müssen sich Elektronikingenieure sowohl auf die Designregeln für Leiterplatten als auch auf die Fertigungstechnologien konzentrieren, damit die Produkte ein optimales Gleichgewicht zwischen Sicherheit, Kosten und Leistungsanforderungen erreichen und somit das geringste Fertigungsrisiko besteht.

Erfolgreiche Leiterplattenfertigung beruht auf einer häufigen und reibungslosen Kommunikation zwischen Elektronik-Designingenieuren und Fertigungsingenieuren, was stets beachtet werden muss. Designingenieure sollten sich der detaillierten Fähigkeiten des Herstellers, wie Leiterbahnbreite, Abstand, Padgröße und Via-Durchmesser, vollständig bewusst sein. Darüber hinaus müssen sie alle Anforderungen hinsichtlich Leiterplattentyp, Material, Durchkontaktierungsstruktur und Leistung berücksichtigen.

Wenn es um das Design von Mil-/Aero-Produkten geht, sollten Ingenieure die MIL-Standards einhalten. Andere Qualitätsstandards können ebenfalls als Referenz herangezogen werden. Zum Beispiel kann der IPC-Standard für seine Prüfpunkte und Qualitätsstandards verwendet werden.

Derzeit neigen die Menschen dazu, Substratmaterialien mit hoher Übertragungsgeschwindigkeit zu bevorzugen, die eine breite Palette von Leistungsparameter-Variationen abdecken. Bei komplexeren elektronischen Produkten können die von Substratlieferanten bereitgestellten Datenblätter lediglich darauf hinweisen, dass eine bestimmte Art von Substratmaterial besser abschneidet als andere Typen. Dennoch darf die Erfahrung des PCB-Herstellers keinesfalls unterschätzt werden, da sie in gewissem Maße authentisch über die Leistung des Substratmaterials Bescheid wissen, insbesondere in Bezug auf praktische Situationen. Zum Beispiel können PCB-Designer zwar den Leitungswiderstand berechnen, aber unterschiedliche Fertigungsmethoden können dazu führen, dass der Widerstand nicht mit den Designanforderungen übereinstimmt.

Die Struktur spielt auch eine wichtige Rolle bei mil/aero-Leiterplatten, da sie dazu beitragen kann, unnötige Kosten zu vermeiden oder Risiken zu verringern, die sich aus komplexen Strukturen ergeben. Und bei noch komplexeren mil/aero-Elektronikprodukten beeinflusst ihre Struktur ebenfalls die Herstellbarkeit der Produkte.

Historisch wurde das Kostenproblem bei militärischen und luft- und raumfahrttechnischen Elektronikprodukten selten berücksichtigt. Es muss jedoch zugegeben werden, dass eine Erhöhung der Herstellungskosten tatsächlich zur Risikominderung im Fertigungsprozess beiträgt, was letztlich lohnenswert ist. Im Verfahren der PCB-Einführung kann das Risiko durch eine Verlängerung der Forschungs- und Entwicklungsphase sowie durch die Überprüfung der Datenintegrität vor der Produktionsplanung verringert werden.

Dicke/Schwere Kupferleiterplatten für Mi-/Aero-Anwendungen

• Definition

Militärische/Luft- und Raumfahrt-Elektronikprodukte mit hoher Leistung stellen neue Anforderungen an Leiterplatten, was zur Entstehung vondicke/schwere Kupfer-Leiterplattenoder sogar extrem kupferhaltige Leiterplatten. Schwere Kupferleiterplatten beziehen sich auf Leiterplatten, deren Leiterbahnen eine Kupferdicke im Bereich von 137,2 μm bis 686 μm aufweisen, während Leiterplatten mit einer Kupferdicke von mehr als 686 μm oder bis zu 6860 μm als extrem kupferhaltige Leiterplatten bezeichnet werden.

Strukturelle Vorteile von Leiterplatten mit dickem Kupfer umfassen:

a. In der Lage, Hitzestress standzuhalten, mit verbesserter Anti-Stress-Fähigkeit der Leiterplatte (PCB);

b. Verbesserung der Stromtragfähigkeit von Leiterplatten;

c. Erhöhung der Wärmeableitungsfähigkeit der Leiterplatte, ohne dass Kühlrippen montiert werden müssen;

d. Verbesserung der mechanischen Festigkeit des Laminataufbaus zwischen den Lagen und den durchkontaktierten Bohrungen;

e. Anwendbar für auf der Leiterplatte platzierte Flachtransformatoren mit hoher Leistung.

Jede Münze hat zwei Seiten. Abgesehen von diesen Vorteilen weisen schwere Kupferleiterplatten auch einige Nachteile auf. Es ist wichtig, sich beider Aspekte im Hinblick auf die Strukturen von schweren Kupferleiterplatten bewusst zu sein, damit das Potenzial ihrer Funktionen und Anwendungen klar verstanden und genutzt werden kann.

• Herstellung von Leiterplatten mit dickem Kupfer

Ähnlich wieStandard FR4 LeiterplattenSchwere Kupferleiterplatten werden mit denselben Fertigungsmethoden hergestellt, wobei spezielle Ätz- und Beschichtungstechnologien wie Hochgeschwindigkeitsbeschichtung und Abweichungsätzen zum Einsatz kommen. In der Vergangenheit wurde versucht, schwere Kupferleiterplatten ausschließlich durch Ätzen herzustellen. Einige der mit dieser Methode gefertigten Leiterplatten mussten jedoch aufgrund ungleichmäßiger Kantenlinien und Überätzung am Rand ausgesondert werden. Um dies zu vermeiden, wurden später fortschrittliche Beschichtungs- und Ätztechniken angewendet, sodass gerade Kanten und eine optimale Randätzung erzielt werden konnten.

Das Plattieren auf Leiterplatten mit schwerem Kupfer ermöglicht es den Leiterplattenherstellern, sowohl die Wände der durchkontaktierten Bohrungen als auch die Durchgangsloch-Wände zu verdicken, was folgende Vorteile bietet:

a. Verringerung der Schichtanzahl;

b. Reduzierung der Impedanzverteilung;

c. Verpackungsminimierung;

d. Die Herstellungskosten sinken.

Schwermetall-PCBs können nahtlos an gewöhnliche Leiterplatten angebracht werden. Was das Leiterbahn-Layout, den kleinsten Abstand auf Leiterplatten sowie den Bereich innerhalb der Toleranz und Fertigungskapazität betrifft, müssen diese Aspekte vor der eigentlichen Herstellung durch eine Absprache zwischen Designingenieuren und Herstellern festgelegt werden.

• Stromtragfähigkeit und Temperaturanstieg

Wie viel Strom kann eine Leiterplatte mit dicker Kupferschicht tragen? Diese Frage hängt in der Regel von den Elektronik-Designingenieuren ab. Sie umfasst die Bestimmung der Kupferdicke und -breite sowie des maximalen Temperaturanstiegs, den eine Leiterplatte mit dicker Kupferschicht aushalten kann. Diese Frage stellt sich, weil die beim Betrieb einer Leiterplatte mit dicker Kupferschicht entstehende Wärme eng mit dem Strom zusammenhängt.

Wenn Strom durch die Leitungen fließt, beträgt die Leistungsaufnahme während des Betriebs 12 % der ursprünglichen Leistung, sodass die verlorene Energie als Übergangswärme lokal erzeugt wird, die durch Wärmeleitung an die Umgebung abgegeben wird. Die maximale Stromstärke, die Leiterbahnen auf einer Heavy-Copper-Leiterplatte aushalten können, muss ermittelt werden, ebenso wie eine Methode zur Beurteilung des Temperaturanstiegs und des entsprechenden angelegten Stroms. Gemäß den Richtlinien der IPC-2221A steht eine Formel zur Verfügung, die die Stromtragfähigkeit von Außenleitern angibt:Ich= 0,048 xDT0,44xWxTh0,725.

In dieser Formel,Ichbezieht sich auf den Strom (Einheit: A);DTbezieht sich auf den Temperaturanstieg (Einheit: °C);Wbezieht sich auf die Linienbreite (Einheit: μin);Thbezieht sich auf die Leiterbahndicke (Einheit: μin). Die Stromtragfähigkeit der inneren Leiterbahnen beträgt 50 % derjenigen der äußeren Leiterbahnen.

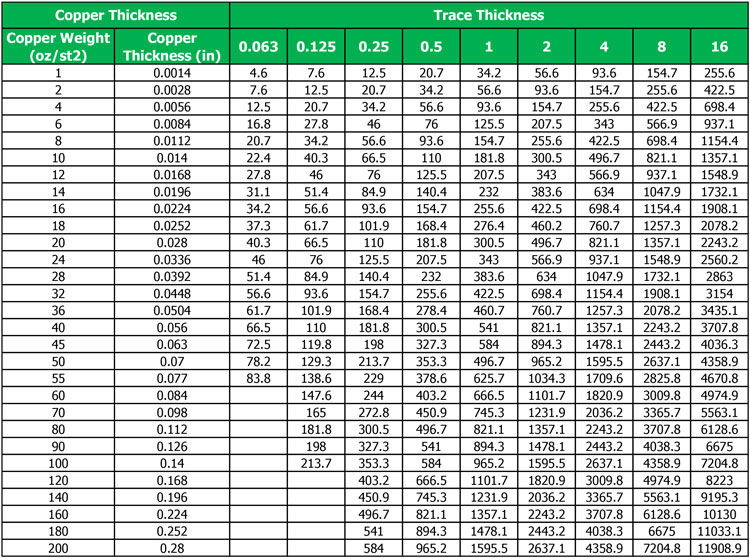

In Übereinstimmung mit der Formel fasst Tabelle 1 die Stromtragfähigkeit zusammen und gibt den Strom bei einer Temperatur von 30°C für verschiedene Querschnittsflächen an.

Tabelle 1 Stromtragfähigkeit (A) bei fester Leiterbahnbreite (Temperaturanstieg beträgt 30°C)

Substratmaterialien mit unterschiedlichen Eigenschaften sind verfügbar fürLeiterplattenherstellerund Designer, von gewöhnlichem FR-4-Epoxidharz-Substratmaterial mit einer Betriebstemperatur von 130°C bis hin zu Hoch-Tg-Substratmaterialien. Bis jetzt wurde eine Reihe von Methoden entwickelt, um die Hitzebeständigkeit von fertigen Leiterplattenprodukten zu testen. Aufgrund des Unterschieds im Wärmeausdehnungskoeffizienten zwischen Kupfer und Substratmaterial entsteht eine „treibende Kraft“ zwischen ihnen, das heißt tatsächlich thermischer Stress, der möglicherweise zu Rissen, Ansammlungen und Wachstum führen kann, was schließlich zum Ausfall der Leiterplatte führt.

Im Umlauftest zur Überprüfung der Fähigkeit von Durchkontaktierungen, thermischen Schocks standzuhalten, wird eine Gruppe von 32 in Serie geschalteten, plattierten Durchkontaktierungen als Muster auf der Leiterplatte entworfen, und deren Zustand wird nach dem thermischen Schocktest überprüft. Die erste ausgefallene plattierte Durchkontaktierung bestimmt die thermische Belastung, die eine Leiterplatte aushalten kann. Der Einsatz von Leiterplatten mit dicken Kupferschichten im thermischen Schockumlauf verringert oder eliminiert Ausfälle.

• Analyse der Wärmeableitung

Im Betrieb elektronischer Bauteile entsteht ein hoher Leistungsverlust in Form von Wärme, die von der Wärmequelle (den Bauteilen) erzeugt und an die Umgebung abgegeben werden muss. Andernfalls drohen den Bauteilen Überhitzung oder sogar Ausfall. Leiterplatten mit dicken Kupferschichten sind jedoch in der Lage, Wärme effektiver abzuleiten als andere Arten von Leiterplatten, sodass die Ausfallrate der Platinen deutlich verringert wird.

Um die Wärme leicht abzuleiten, wird eine Art Kühlrippe benötigt, die die abgegebene Wärme durch Wärmeleitung, Strahlung oder Konvektion an die Luft abgibt. In der Regel ist die gegenüberliegende Seite der Wärmequelle der Kühlrippe über durchkontaktierte Kupferbohrungen mit einer Kupferfläche verbunden.

Allgemein gesagt, sind gewöhnliche Kühlrippen durch Wärmeleitung mit der Kupferbeschichtungsfläche auf der Leiterplatte (PCB) verbunden. Es gibt auch Fälle, in denen Nieten oder Schrauben zur Verbindung verwendet werden. Die meisten Kühlrippen bestehen aus Kupfer oder Aluminium.

Daher ist es von großer Bedeutung, Kühlrippen während der Leiterplattenherstellung zu montieren, was bei Leiterplatten mit dicker Kupferschicht erreicht werden kann. Die Kupferschicht auf der Oberfläche der Leiterplatte kann durch Galvanisieren verdickt werden, was die Wärmeleitfähigkeit der Plattenoberfläche verbessert. Ein weiterer Vorteil dieser Methode besteht darin, dass die thermische Durchkontaktierungsschicht verdickt und der thermische Widerstand der Leiterplatte mit dicker Kupferschicht verringert werden kann.

Es ist schon so lange her, dass schwere Kupferleiterplatten zur Aufnahme von Hochleistungskomponenten in der Militär- und Luftfahrtindustrie eingesetzt werden, dass diese Art von schweren Kupferleiterplatten in naher Zukunft in verschiedenen Branchen weit verbreitet sein wird.

Hilfreiche Ressourcen:

•Dicke Kupferleiterplatte und deren Fertigungsservice

•Zusammenhang zwischen Kupferdicke, Leiterbahnbreite und Stromtragfähigkeit

•Die wichtigsten PCB-Designregeln, die Sie kennen müssen

•Vollständiger Leiterplatten-Fertigungsservice von PCBCart – Zahlreiche Mehrwertoptionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – Beginnend ab 1 Stück