Die Automobiltechnik hat sich von einer rein mechanischen Struktur zur Beteiligung elektronischer Bauteile entwickelt. Bereits in den 1970er Jahren lag der durchschnittliche Wert eines Fahrzeugs mit elektronischen Bauteilen bei etwa 100 US-Dollar, während er zu Beginn des 21.stJahrhundert hat dieser Wert 1500 US-Dollar erreicht und ist im Jahr 2013 auf 2000 US-Dollar gestiegen. Mittlerweile hat der weltweite Markt für Automobilelektronik 150 Milliarden US-Dollar überschritten, und es wird geschätzt, dass diese Zahl bis 2020 über 240 Milliarden US-Dollar betragen wird.

Außerdem wird geschätzt, dass das Marktvolumen von automobilen elektronischen Systemen von 191 Milliarden Dollar auf 314,4 Milliarden Dollar bis 2020 steigen wird, bei einer durchschnittlichen jährlichen Wachstumsrate von 7,3 %. Ein Fahrzeug der Oberklasse kann möglicherweise 150 elektronische Steuereinheiten enthalten, bei denen es sich größtenteils um Sensoren und Prozessoren im Cockpit handelt. Laut einigen Berichten liegen 65 % des tatsächlichen Werts elektronischer Produkte im Antriebsstrang, in der Karosserie und im Fahrwerk, und der Großteil davon betrifft digitale Leistungselektronik. Der Elektronikanteil in Elektrofahrzeugen wird über 70 % liegen.

Kraftfahrzeuge mit elektronischer Ausrüstung werden mit Sicherheit eingesetztelektrische LeiterplatteIm Jahr 2014 belief sich der weltweite Markt für Automobilelektronik-Leiterplatten auf 4,6 Milliarden US-Dollar, und es wird geschätzt, dass diese Zahl bis 2020 auf über 7 Milliarden US-Dollar ansteigen wird.

Die Anwendung von Fahrzeugsystemen dient der Steigerung der Fahrzeugleistung, die sich bislang in drei Aspekten zeigt:

a. Umweltverbesserungbezieht sich auf Kraftstoffeinsparung und Abgasreduzierung, also auf einen Prozess von Benzin, Erdgas und Biokraftstoff zu Hybridantrieb und reinem Elektroantrieb. Elektrofahrzeuge sind zum wichtigsten Entwicklungstrend geworden.

b. Erhöhung der Sicherheitbezieht sich auf die Verringerung von Verkehrsunfällen, von Airbags über Radarkontrolle, Stereokameras, nächtliche Infrarotüberwachung, automatische Kollisionsvermeidung bis hin zum automatischen Fahren. Es wird geschätzt, dass selbstfahrende Autos in drei Jahren kommerzialisiert werden.

c. Bequemlichkeit und Komfortreicht von Audiosystemen speziell für Automobile, Video- und Klimaanlagen bis hin zu Computer, mobiler Kommunikation, Internet, Navigation und elektronischer Mauterhebung, die alle benutzerfreundlicher und komfortabler sein müssen.

Grundanforderung an Automobil-PCB

•Anforderung an die Qualitätssicherung

Hersteller von Leiterplatten für die Automobilindustrie sollten den Vorschriften der ISO 9001 entsprechen.PCBCartist vollständig konform mit dem Qualitätsmanagementsystem ISO 9001:2008 und verpflichtet sich, die strengsten Standards in Herstellung und Montage einzuhalten.

Automobilprodukte haben ihre eigenen Besonderheiten. Im Jahr 1994 schlossen sich Ford, GM und Chrysler zusammen, um das Qualitätskontrollsystem in der Automobilindustrie, QS9000, festzulegen. Anfang des 21stJahrhundert, kompatibel mit den ISO9001-Standards, wurde ein neues Qualitätskontrollsystem in der Automobilindustrie veröffentlicht, nämlich ISO/TS16949.

ISO/TS16949 ist ein Satz technologischer Vorschriften in der globalen Automobilindustrie. Auf der Grundlage von ISO9001, mit zusätzlichen speziellen Anforderungen der Automobilindustrie, legt es einen stärkeren Fokus auf Fehlervermeidung, die Verringerung von Qualitätsschwankungen und die Reduzierung von Ausschuss, der in der Lieferkette von Automobilkomponenten typischerweise entsteht. Bei der Umsetzung von ISO/TS16949 ist besonders auf die fünf wichtigsten Kernwerkzeuge zu achten: PPAP (Production Part Approval Process), das vorschreibt, dass Produkte vor der Serienproduktion oder nach Änderungen die Freigabe durch den Kunden erhalten müssen; APQP (Advanced Product Quality Planning), das vorschreibt, dass vor Produktionsbeginn ein Qualitätsplan und eine vorgelagerte Qualitätsanalyse vorliegen müssen; FMEA (Failure Mode and Effects Analysis), das potenzielle Ausfallarten von Produkten analysiert und Maßnahmen zu deren Vermeidung festlegt; MSA (Measurement System Analysis), das zwingend die Streuung von Messergebnissen analysiert, um die Zuverlässigkeit der Messung zu bestätigen; SPC (Statistical Process Control), das mit Hilfe statistischer Methoden den Produktionsprozess und die Qualitätsveränderungen der Produkte beherrscht. Daher besteht der erste Schritt für Leiterplattenhersteller, in den Markt für Automobilelektronik einzutreten, darin, das TS16949-Zertifikat zu erhalten.

•Grundanforderung an die Leistung

a. Hohe Zuverlässigkeit

Die Zuverlässigkeit von Kraftfahrzeugen beruht in erster Linie auf zwei Aspekten: Lebensdauer und Umweltbeständigkeit. Ersterer bezieht sich darauf, dass ein ordnungsgemäßer Betrieb innerhalb der Lebensdauer gewährleistet ist, während Letzterer bedeutet, dass die Funktionen der Leiterplatte (PCB) bei veränderten Umgebungsbedingungen unverändert bleiben.

Die durchschnittliche Lebensdauer von Automobilen lag in den 1990er-Jahren im Bereich von 8–10 Jahren und liegt heute im Bereich von 10–12 Jahren, was bedeutet, dass sowohl das elektronische Fahrzeugsystem als auch die Leiterplatte in diesen Bereich fallen sollten.

Im Anwendungsprozess müssen Automobile dem Klimawandel standhalten, von extrem kalten Wintern bis zu heißen Sommern, von Sonnenlicht bis Regen, sowie Umweltveränderungen durch Temperaturanstieg infolge ihres eigenen Betriebs. Anders ausgedrückt müssen das automobile elektronische System und die Leiterplatte (PCB) mehreren Umweltbelastungen standhalten, darunter Temperatur, Luftfeuchtigkeit, Regen, saurer Nebel, Vibration, elektromagnetische Störungen und Stromstöße. Da Leiterplatten zudem im Inneren des Automobils montiert werden, werden sie hauptsächlich von Temperatur und Luftfeuchtigkeit beeinflusst.

b. Leicht und klein

Das geringe Gewicht und die Miniaturisierung von Automobilen sind vorteilhaft für die Energieeinsparung. Geringes Gewicht ergibt sich aus der Gewichtsreduzierung jeder einzelnen Komponente. Zum Beispiel werden einige Metallteile durch technische Kunststoffteile ersetzt. Darüber hinaus sollten sowohl die automobilelektronischen Geräte als auch die Leiterplatten miniaturisiert sein. Zum Beispiel betrug das Volumen der in Automobilen eingesetzten ECU (Electronic Control Unit) ungefähr 1200 cm3Anfang 2000, während dies weniger als 300 cm beträgt3und verringerte sich um das Vierfache. Außerdem hat sich die Startpistole von einer mechanischen, über Kabel verbundenen Feuerwaffe zu einer elektronischen Feuerwaffe mit flexiblen Leitungen und integrierter Leiterplatte (PCB) entwickelt, wodurch sich Volumen und Gewicht um mehr als das Zehnfache reduziert haben.

Das geringe Gewicht und die Miniaturisierung von Leiterplatten ergeben sich aus höherer Dichte, verkleinerter Fläche, geringerer Dicke und mehreren Lagen.

Leistungsmerkmale von automobilen Leiterplatten

•Mehrere Kategorien von automobilen Leiterplatten

Automobile vereinen Maschinenbau und elektronische Ausrüstung. Die moderne Automobiltechnologie integriert traditionelle Techniken und fortschrittliche wissenschaftliche Technologie, wie manuelle Innenausstattungsteile und moderne GPS-Systeme. In modernen Automobilen gibt es elektronische Geräte mit unterschiedlichen Funktionen an verschiedenen Positionen, und die unterschiedlichen Funktionen ergeben sich aus verschiedenen Arten von Leiterplatten (PCBs).

Je nach Substratmaterial lassen sich Automotive-Leiterplatten (PCBs) in zwei Hauptkategorien einteilen: anorganische, keramikbasierte PCBs und organische, harzbasierte PCBs. Keramikbasierte PCBs zeichnen sich durch hohe Temperaturbeständigkeit und ausgezeichnete Maßstabilität aus, sodass sie direkt in Hochtemperatur-Motorsystemen eingesetzt werden können. Allerdings weisen sie eine schlechte keramische Verarbeitbarkeit und hohe Kosten auf. Mit der Weiterentwicklung der Wärmebeständigkeit von Harz-Substratmaterialien werden harzbasierte PCBs inzwischen jedoch in großem Umfang in Automobilen eingesetzt, wobei Substratmaterialien mit unterschiedlichen Eigenschaften an verschiedenen Positionen verwendet werden.

Im Allgemeinen gesprochen,Flexible Leiterplattenund starre Leiterplatten (Rigid PCBs) werden in herkömmlichen Messgeräten eingesetzt, die Fahrzeuggeschwindigkeit und Kilometerstand sowie Klimaanlagen anzeigen. Doppellagige oder mehrlagige Leiterplatten und flexible Leiterplatten (Flex PCBs) werden in Audio- und Video-Unterhaltungsgeräten im Fahrzeuginnenraum verwendet. Für Kommunikations- und drahtlose Positionierungsgeräte sowie Sicherheitskontrollgeräte werden mehrlagige Leiterplatten eingesetzt,HDI-Leiterplattenund flexible Leiterplatten (Flex-PCBs) eingesetzt werden. Bei Motorsteuerungssystemen und Kraftübertragungssteuerungssystemen im Automobilbereich sollten spezielle Leiterplatten verwendet werden, wie z. B.Metallkern-Leiterplattenund Flex-Rigid-Leiterplatten. Für Automobile im Miniaturformat werden Bauteil-eingebettete Leiterplatten eingesetzt. Zum Beispiel wird ein Mikroprozessor-Chip in der Leistungssteuerung verwendet, der direkt in die Leistungssteuerungs-Leiterplatte eingebettet ist. Ein weiteres Beispiel ist, dass Bauteil-eingebettete Leiterplatten auch in Navigationsgeräten und Stereo-Bildgebungsausrüstung von automatischen Rückfahrsystemen eingesetzt werden.

•Unterschiedliche Zuverlässigkeitsanforderungen für Leiterplatten an verschiedenen Positionen

Da Automobile die öffentliche Sicherheit betreffen und zur Kategorie der Hochzuverlässigkeitsprodukte gehören, müssen Kfz-Leiterplatten neben den üblichen Anforderungen wie Abmessungen, Größe sowie mechanischer und elektrischer Leistung auch einige Zuverlässigkeitstests bestehen.

a. Thermischer Zyklustest (TCT)

Basierend auf fünf Klassen, die entsprechend den unterschiedlichen Positionen von Automobilen eingeteilt sind, ist die Temperatur des PCB-Thermocyclings in Tabelle 1 unten zusammengefasst.

|

Positionen

|

Note

|

Niedrige Temperatur

|

Hohe Temperatur

|

| Im Cockpit |

A |

-40 °C |

85°C |

| Basis-Schutz unten |

B |

-40 °C |

125 °C |

| Motor |

C |

-40 °C |

145 °C |

| Fahrmedium |

D |

-40 °C |

155 °C |

| Innerer Motor |

E |

-40 °C |

165 °C |

b. Thermoschockprüfung

Automobil-Leiterplatten werden häufiger in Umgebungen mit hohen Temperaturen eingesetzt, was insbesondere gilt fürDicke Kupfer-Leiterplattendie sowohl mit äußerer Hitze als auch mit selbst erzeugter Wärme umgehen müssen. Daher stellen Automobilelektronik-Leiterplatten höhere Anforderungen an die Hitzebeständigkeit.

c. Temperatur-Feuchtigkeit-Bias (THB)-Test

Da Leiterplatten im Automobilbereich in verschiedenen Umgebungen eingesetzt werden, darunter an regnerischen Tagen oder in feuchter Umgebung, ist es äußerst notwendig, einen THB-Test für sie durchzuführen. Die Testbedingungen umfassen die folgenden Elemente: Temperatur (85 °C), Luftfeuchtigkeit (85 % rF) und Vorspannung (Gleichspannung 24 V, 50 V, 250 V oder 500 V).

Die THB-Prüfung muss die CAF-Migration von Leiterplatten berücksichtigen. CAF tritt üblicherweise zwischen benachbarten Vias, zwischen Via und Leiterbahn, zwischen benachbarten Leiterbahnen oder benachbarten Lagen auf und führt zu einer Verringerung der Isolierung oder sogar zu einem Kurzschluss. Der entsprechende Isolationswiderstand hängt vom Abstand zwischen Vias, Leiterbahnen und Lagen ab.

Fertigungseigenschaften von automobilen Leiterplatten

•Hochfrequenz-Substratplatine

Das kollisionsresistente/vorausschauende Bremssicherheitssystem im Automobilbereich spielt eine Rolle ähnlich einem militärischen Radargerät. Da Automobil-Leiterplatten für die Übertragung von hochfrequenten Mikrowellensignalen verantwortlich sind, muss ein Substrat mit geringer dielektrischer Verlustleistung verwendet werden, wobei das übliche Substratmaterial PTFE ist. Unterschiedlich vonFR4-Material, PTFE oder ähnliche Hochfrequenz-Substratmaterialien erfordern beim Bohren eine spezielle Bohrgeschwindigkeit und Vorschubgeschwindigkeit.

•Dicke Kupferleiterplatte

Aufgrund ihrer hohen Dichte und Leistung erzeugen Automobilelektroniksysteme mehr Wärmeenergie, und Hybridantriebe sowie Elektrofahrzeuge erfordern tendenziell fortschrittlichere elektrische Energieübertragungssysteme und mehr elektronische Funktionen, was zu höheren Anforderungen an Wärmeableitung und hohe Ströme führt.

Es ist relativ einfach, doppellagige Leiterplatten mit dicker Kupferschicht herzustellen, während es wesentlich schwieriger ist, mehrlagige Leiterplatten mit dicker Kupferschicht zu fertigen. Der entscheidende Punkt liegt in der Ätzung von Bildern mit dicker Kupferschicht und im Auffüllen von Dickenhohlräumen.

Die Innenlagen von dicken Kupfer-Mehrlagenleiterplatten bestehen vollständig aus dickem Kupfer, weshalb auch der fotobasierte Trockenfilm für die Bildübertragung relativ dick ist und eine äußerst hohe Ätzbeständigkeit erfordert. Die Ätzzeit für dicke Kupferstrukturen ist lang, und Ätzanlagen sowie technische Bedingungen müssen sich in einem optimalen Zustand befinden, um eine vollständige Ausätzung der dicken Kupferleiterbahnen sicherzustellen. Bei der Herstellung externer dicker Kupferleiterbahnen kann zunächst eine Kombination aus relativ dicker laminierten Kupferfolie und einer durch Bildgalvanik erzeugten dicken Kupferschicht angewendet werden, gefolgt von der Ätzung nach dem Entfernen des Films. Der Trockenfilm für die Bildgalvanik ist ebenfalls relativ dick.

Der Oberflächenunterschied zwischen dem Innenleiter einer dicken Kupfer-Mehrlagenleiterplatte und dem Isolierträgermaterial ist im Vergleich zu einer gewöhnlichen Mehrlagenlaminierung relativ groß, sodass die Harzfüllung der entstehenden Hohlräume nicht vollständig gelingt. Um dieses Problem zu lösen, sollte möglichst dünnes Prepreg mit einem hohen Harzgehalt verwendet werden. Die Kupferdicke der Innenleiter einiger Mehrlagenleiterplatten ist uneinheitlich, und es können unterschiedliche Prepregs in Bereichen mit großem Kupferdickenunterschied bzw. mit geringem Unterschied eingesetzt werden.

•Einbettung von Komponenten

Komponentenintegrierte Leiterplatten (PCBs) wurden in großem Umfang in Mobiltelefonen eingesetzt, um die Bestückungsdichte zu erhöhen und die Bauteilgröße zu verringern, was auch von anderen elektronischen Geräten übernommen wurde. Daher werden komponentenintegrierte Leiterplatten auch in der Automobilelektronik eingesetzt.

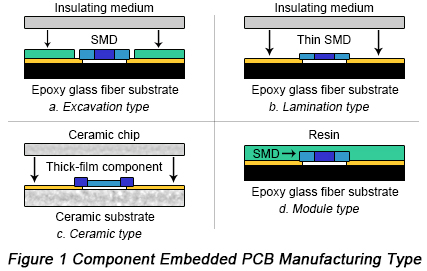

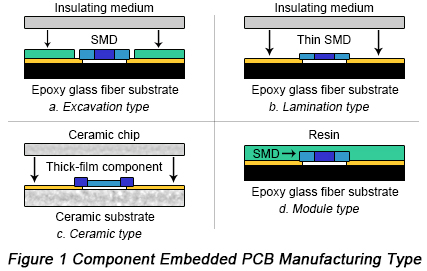

Je nach Einbettungsmethode der Bauteile gibt es zahlreiche Herstellungsverfahren für bauteileingebettete Leiterplatten. Für die Automobilelektronik werden hauptsächlich vier Herstellungsverfahren für bauteileingebettete Leiterplatten verwendet, die in Abbildung 1 unten dargestellt sind.

Unter diesen Fertigungsarten folgt der Aushubtyp (Typ a in Abbildung 1) dem folgenden Verfahren: Aushub und anschließend SMD-Bestückung mittels Reflow oder leitfähiger Paste. Der Laminierungstyp (Typ b in Abbildung 1) wird durch dünne SMD-Bestückung auf der Innenlage der Schaltung mittels Reflow realisiert oder bezieht sich auf die Fertigung dünner Bauelemente. Der Keramiktyp (Typ c in Abbildung 1) bezieht sich auf Dickschichtbauelemente, die auf einem Keramiksubstrat gedruckt werden. Der Modultyp (Typ d in Abbildung 1) folgt dem Verfahren: SMD-Bestückung mittels Reflow und Harzverguss. Modultyp-Komponenten-Embedded-PCBs weisen eine relativ hohe Zuverlässigkeit auf und sind besser geeignet für die automobilen Anforderungen an Wärmebeständigkeit, Feuchtigkeitsbeständigkeit und Vibrationsbeständigkeit.

•HDI-Technologie

Eine der Hauptfunktionen der Automobilelektronik liegt im Bereich Unterhaltung und Kommunikation, wobei insbesondere Smartphones und Tablet-PCs HDI-Leiterplatten benötigen. Daher werden Technologien, die in HDI-Leiterplatten enthalten sind, wie Mikrovia-Bohrung und -Beschichtung sowie Laminationspositionierung, in der Automobil-Leiterplattenfertigung eingesetzt.

Bis heute, mit dem rasanten Wandel der Automobiltechnologien und der ständigen Aufrüstung der automobilen Elektronikfunktionen, werden sich die Anwendungen von Leiterplatten (PCBs) vervielfachen. Für Ingenieure und Leiterplattenhersteller muss der Fokus auf neue Technologien und neue Inhalte gerichtet werden, damit sie in der Lage sind, höhere Anforderungen der Automobilindustrie zu erfüllen. Als einer der führenden Leiterplattenhersteller der Welt ist PCBCart vollständig darauf vorbereitet, Automobil-Leiterplatten mit hoher Dichte und Kreativität bereitzustellen, um zur Entwicklung der Automobilindustrie beizutragen.