Dünnschicht-Mikrostreifen-Schaltungen werden weit verbreitet in der Mikrowellenkommunikation, der elektronischen Gegenmaßnahme (ECM), der Luft- und Raumfahrtindustrie usw. eingesetzt. Bei der Herstellung von Dünnschicht-ICs (Integrierten Schaltungen) ist es sehr wichtig, abgeschiedene Dünnschicht-Widerstandsmaterialien anzuwenden, um hochpräzise und hochstabile eingebettete Dünnschicht-Widerstände zu fertigen. Dünnschicht-ICs stellen strenge Anforderungen an Dünnschicht-Widerstände:

a. Der quadratische Widerstand sollte ausreichend groß sein;

b. Der Temperaturkoeffizient des Widerstands sollte klein sein;

c. Die Haftkraft mit dem Substrat sollte ausreichend stark sein;

d. Dünnschichtwiderstände sollten ein stabiles und zuverlässiges Verhalten aufweisen;

e. Das Filmen sollte einfach und bequem sein;

f. Sollte in der Lage sein, Hochtemperaturverarbeitung, hohe Leistung und einen relativ breiten Anwendungsbereich zu bewältigen.

Eine kurze Einführung in eingebettete Leiterplatten (Embedded PCBs)

Bereits im Jahr 1959 enthielt die erste von Jack Kilby erfundene integrierte Schaltung (IC) nur zwei Transistoren und einen Widerstand. Heutzutage werden mehrere komplexe Techniken angewendet, um Dutzende Millionen Transistoren in einem einzigen PC‑Chip zu integrieren. Mit der Entwicklung elektronischer Produkte hin zu Miniaturisierung und Multifunktionalität entstand eine Art Technologie für eingebettete passive Bauelemente, um den immer höheren Anforderungen gerecht zu werden. Das Verhältnis zwischen passiven und aktiven Bauelementen beträgt ungefähr 20:1, und die Integrationsdichte ist mit dem Anstieg dieses Verhältnisses allmählich gestiegen. Da so viele passive Bauelemente in Leiterplatten (PCBs) eingebettet werden, verringert sich die Fläche einer durch SMT hergestellten Leiterplatte um 40 % im Vergleich zu einer Leiterplatte, die mit Einbettungstechnologie gefertigt wird.

Anfang der 1980er‑Jahre begann die Technologie der eingebetteten passiven Bauelemente, die üblicherweise in planarer Form realisiert wird. Auf Basis der Klassifizierung passiver Bauelemente lassen sich eingebettete Leiterplatten weiter in Leiterplatten mit eingebetteten Widerständen, eingebetteten Kondensatoren und eingebetteten Induktivitäten einteilen. Widerstände, Kondensatoren und Induktivitäten finden sich in nahezu allen elektronischen Systemen und stellen dem System Impedanz zur Verfügung bzw. speichern Energie. Unter diesen eingebetteten passiven Bauelementen machen Kondensatoren und Widerstände den Großteil aus, nämlich mindestens 80 % aller zusammen. Bis heute sind eingebettete passive Bauelemente in zahlreichen Schaltungsbereichen wie Filtern, Dämpfungsgliedern, Baluns, Bluetooth‑Schaltungen, Leistungsverstärkern usw. weit verbreitet.

Darüber hinaus erfordern einige Trends – darunter die Hochgeschwindigkeits‑ und Hochfrequenzentwicklung digitaler Signale, die stetige Verringerung der Betriebsspannung passiver Bauelemente, die allmähliche Erweiterung der Funktionen und die zunehmende Verdichtung der Signalübertragung – den Einsatz einer größeren Anzahl von Bypass‑Kondensatoren mit niedriger Kapazität, um elektromagnetische Kopplung und Signalübersprechen zu eliminieren. Daher hat die Leiterplattentechnologie mit eingebetteten Kondensatoren in der Industrie große Aufmerksamkeit auf sich gezogen.

Vorteile eingebetteter Widerstände

Die Vorteile eingebetteter Widerstände liegen hauptsächlich in drei Aspekten: elektrischer Leistung, PCB-Design und Zuverlässigkeit.

• Elektrische Vorteile

a.Es hilft, die Leitungsimpedanzanpassung zu verbessern.

b.Es führt zu kürzeren Signalwegen und verringerter Serieninduktivität.

c.Es führt zu einer Verringerung von Übersprechen, Rauschen und EMI (elektromagnetischer Störung).

• Vorteile des Leiterplattendesigns

a.Dies führt zu einer höheren Dichte aktiver Komponenten und zu verringerten Formfaktoren.

b.Es erfordert keine Vias, was zu einer Verbesserung der Leitungsführung führt.

c.Dies führt zu vereinfachten Leiterplatten, einer Verkleinerung der Größe und/oder einer höheren Packungsdichte.

• Verbesserte Zuverlässigkeit

Die folgenden Tabellen zeigen die verbesserte Zuverlässigkeit eingebetteter Widerstände.

|

Artikel

|

Parameter

|

| Niedriger RTC |

<50PPM |

| Lebensdauertest |

100.000 Stunden; <2 % Drift bei 110 °C |

| Stabil über einen weiten Frequenzbereich |

Getestet über 40 GHz |

| Lötstellen |

KEINE |

| Testphase |

Innenlage und nackte Leiterplatte |

Faktoren, die die Leistung von Dünnschichten bestimmen

Bislang umfasst das Anwendungsspektrum von Dünnschichtwiderstandsmaterialien ein breites Spektrum, darunter Chrom-, Tantal- und Titankomponenten. Im Vergleich zu Chrom-Dünnschichtwiderständen weisen Tantal-Dünnschichtwiderstände zahlreiche hervorragende Eigenschaften auf, wie ausgezeichnete chemische Stabilität und Korrosionsbeständigkeit, hohe Zuverlässigkeit, einen weiten Widerstandsbereich und hohe Stabilität, was sie zu einem idealen Dünnschichtwiderstandsmaterial mit breiten Anwendungsperspektiven macht.

Die Gleichmäßigkeit von Widerstands-Dünnschichten bezieht sich darauf, wie sich die auf dem Substrat gefertigten Widerstände mit der Änderung der Substratposition in der Vakuumkammer verändern und wie sich der Widerstand ändert, wenn sich dasselbe Substrat bewegt. Führende Faktoren, die die Gleichmäßigkeit der Dünnschicht beeinflussen, umfassen: die relative Position zwischen Substrat und Targetmaterial, die Abscheiderate und den Vakuumgrad. Tantalnitrid-(TaN-)Schichten, die für Dünnschicht-ICs geeignet sind, weisen sowohl auf demselben Substrat als auch zwischen Substraten aus unterschiedlichen Positionen eine ausgezeichnete Gleichmäßigkeit auf. Darüber hinaus bleibt der Widerstandsfehler zwischen verschiedenen Chargen bei ausgezeichneter Gleichmäßigkeit gering. Derzeit stehen für die Herstellung von TaN-Schichten zwei Verfahren zur Verfügung: physikalische Gasphasenabscheidung und chemische Gasphasenabscheidung. Stabilität und Zuverlässigkeit sowie Genauigkeit und Gleichmäßigkeit des spezifischen elektrischen Widerstands spielen eine wichtige Rolle bei der Herstellung von TaN-Schichten. Die Widerstandswerte werden hauptsächlich durch Laser oder Oxidation angepasst, um die Genauigkeit des Widerstands sicherzustellen. Beide Methoden weisen jedoch einige Nachteile auf: Der Laser kann mit der vom Widerstandsfilm ertragbaren Leistung die Widerstandsgrafik beschädigen, während die Widerstandsanpassung durch Oxidation unter einer geringen Geschwindigkeit und einer schlechten Zuverlässigkeit leidet.

Dieser Artikel nutzt die magnetronreaktive Sputtertechnik zur Herstellung von TaN-Dünnfilmen und untersucht den Einfluss technischer Parameter wie der Position der Gleichförmigkeitsplatte auf die Gleichmäßigkeit und Leistung von TaN-Dünnfilmen, um eine präzise kontrollierte Technologie des spezifischen Widerstands zu bestimmen. Darüber hinaus werden die Abscheidescangeschwindigkeit und die Auswirkungen des Strömungsverhältnisses von N untersucht und analysiert.2über TaN-Dünnfilm und Leistung.

Leistungsanalyse von Dünnschichten

• Uniformitätsanalyse

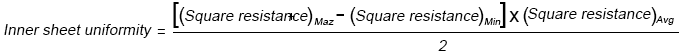

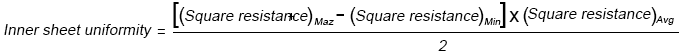

Unter der Bedingung einer festen Scangeschwindigkeit von 105 cm/min und einem Stickstoffdurchflussverhältnis von 10 % wird die Gleichmäßigkeit der TaN-Dünnschicht analysiert. Die Gleichmäßigkeit der inneren Schicht kann mit folgender Formel ermittelt werden: .

.

Ein Widerstandsmessgerät wird zur Messung des Widerstands eingesetzt, und jedes Stück Basismaterial muss für die Messung 60 Punkte opfern, hier ist das Ergebnis:

|

Position

|

R□Max

|

R□Min

|

R□Durchschnitt

|

Einheitlichkeit

|

|

Ω•□-1

|

Ω•□-1

|

Ω•□-1

|

%

|

| 1 |

55,70 |

53,51 |

54,86 |

2,00 |

| 2 |

48,04 |

47,08 |

47,66 |

1,01 |

| 3 |

53,96 |

51,91 |

52,78 |

1,94 |

Es zeigt die Widerstandsverteilung der TaN-Dünnschicht auf einem Basissubstrat mit einer Größe von 4 Zoll. Dementsprechend lässt sich zusammenfassen, dass das Basissubstrat an Position Nr. 2 die beste Gleichmäßigkeit innerhalb des Substrats aufweist, während das Basissubstrat nahe am Plattenrand oder am Rand des Targetmaterials eine relativ schlechte Variation des Flächenwiderstands zeigt und die Gleichmäßigkeit innerhalb des Targetmaterials in Randnähe am schlechtesten ist. Eine TaN-Dünnschicht mit schlechter Gleichmäßigkeit hat einen erheblichen Einfluss auf die Herstellung hochpräziser Netzwerkwiderstände.

Um die Nichtgleichmäßigkeit von Dünnschichten in der Nähe der Kante des Targetmaterials zu beseitigen, kann eine gleichmäßige Platte installiert werden, um die abgeschiedene Dünnschicht anzupassen, da sie in der Lage ist, den Abscheidungsbereich selektiv abzudecken, um die Schichtgleichmäßigkeit zu steuern.

• Analyse der Abscheidungs-Scan-Geschwindigkeit

Mit der Beschleunigung des Scannens zeigt der Flächenwiderstand der TaN-Dünnfilme eine Tendenz zur Vergrößerung mit linearer Zunahme. Je höher die Scangeschwindigkeit ist, desto kürzer ist die Abscheidezeit und desto geringer ist die Anzahl der Atome im Dünnfilm. Der Film wird dadurch ebenfalls dünner. Im Prozess der Dünnfilmherstellung sind drei Strukturen möglich: Inselstruktur, Netzstruktur und kontinuierliche Struktur. Die Eigenschaften des Dünnfilms stehen in engem Zusammenhang mit seiner Struktur und seinen Elementen. Wenn der Film relativ dünn ist, weist er eine Inselstruktur auf. Mit zunehmender Filmdicke wandelt sich die Inselstruktur in eine Netzstruktur und schließlich in eine kontinuierliche Struktur. Beim Widerstands-Dünnfilm hingegen sind drei Phasenstrukturen möglich: leitende Phase, Halbleiterphase und Isolationsphase. In einer Inselstruktur sind leitfähige Phasenpartikel im Dünnfilm wie verstreute Inseln angeordnet, die von der Isolationsphase umgeben sind. Daher ist der Flächenwiderstand des Films relativ hoch. Die Netzstruktur hingegen ist tatsächlich ein leitfähiges Netzwerk, das durch die Verbindung zwischen leitfähigen Partikeln gebildet wird. Isolationsphasen sind innerhalb des Netzwerks verteilt, wodurch ein niedriger Flächenwiderstand entsteht. Die kontinuierliche Struktur ist eine Art durchgehender Dünnfilm, der aus dicht angehäuften leitfähigen Partikeln besteht und nur wenige Isolationselemente enthält. Infolgedessen verringert sich der Flächenwiderstand des Dünnfilms.

• Stickstoffflussanalyse

a. Einfluss des Stickstoffflusses auf den Flächenwiderstand von TaN-DünnfilmenMit der Verbesserung des Stickstoffdurchflussverhältnisses steigt der Flächenwiderstand der TaN-Dünnfilme allmählich an. Dieses Gesetz wirkt sich besonders deutlich aus, wenn die Stickstoffdurchflussrate von 15 % auf 20 % erhöht wird. Das liegt daran, dass der Anstieg des Stickstoff-Partialdrucks zu einer Zunahme der Ta-Leerstellen führt und sich die Leitungsart des Dünnfilms von Elektronenleitung zu Leerstellenleitung ändert. Infolgedessen steigt der Flächenwiderstand schließlich an.

b. Einfluss der Stickstoffdurchflussrate auf die TaN-DünnschichtdickeDie Erhöhung der Stickstoffdurchflussrate führt zu einer allmählichen Verringerung der TaN-Dünnfilmschichtdicke, was dem Änderungstrend des Flächenwiderstands entgegengesetzt ist. Die Schichtdicke steht in engem Zusammenhang mit der mittleren freien Weglänge der gesputterten Teilchen und der Sputterrate des Targetmaterials.

Kurz gesagt zeichnen sich eingebettete Dünnschichtwiderstände durch eine gute Gleichmäßigkeit aus, was zu ihrem erfolgreichen Einsatz in einer Vielzahl von Branchen geführt hat. Eine große Anzahl von Tests und Experimenten wurde durchgeführt, um die Zuverlässigkeit eingebetteter Dünnschichtwiderstände nachzuweisen. Daher ist zu erwarten, dass eingebettete Dünnschichtwiderstände in zahlreichen elektronischen Anwendungen in hohem Maße zuverlässig sind.

.

.