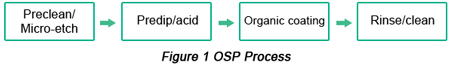

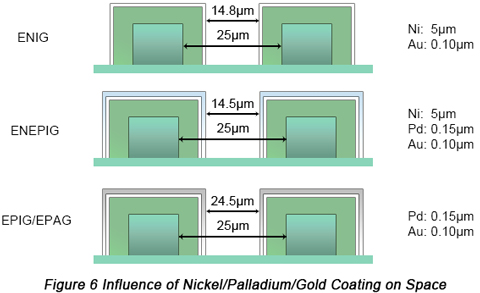

•OSP

OSP, kurz für Organic Solderability Preservative, bezeichnet einen dünnen Film, der durch ein chemisches Verfahren auf der Oberfläche von blankem Kupfer gebildet wird. Dieser Film zeichnet sich durch Oxidationsbeständigkeit, Thermoschockbeständigkeit und Benetzungsresistenz aus und ist besser für die Entwicklungsanforderungen der SMT in der Elektronikindustrie geeignet.

Der Hauptbestandteil von OSP ist organische Substanz, die heterocyclischen Stickstoff enthält, wie Alkylbenzimidazol, BTA (Benzotriazol), Benzimidazol usw. Ein organischer Film wird durch Komplexierung und Vernetzungsreaktion auf die saubere Kupferoberfläche des PCB-Pads und der Durchkontaktierung aufgetragen. Der Hauptbestandteil der OSP-Lösung bestimmt die Lötbarkeit und die Wärmebeständigkeit der Leiterplatte, was sich am Farbwechselzustand durch Hitze und an der Zersetzungstemperatur des Films ablesen lässt, was für die Lötleistung bei der Oberflächenmontage von äußerster Bedeutung ist.

Die Dicke des OSP-Films sollte im Bereich von 0,2 μm bis 0,5 μm liegen, weder zu dick noch zu dünn. Andernfalls kann die Kupferoberfläche bei zu dünner Schicht nicht vor Oxidation geschützt werden, während bei zu dicker Schicht das Flussmittel die OSP-Schicht auf der Kupferoberfläche während des Montageprozesses nicht vollständig auflösen kann, was stattdessen zu schlechter Lötung führt.

Die Aufgabe von OSP besteht darin, Feuchtigkeit abzuschneiden, um die Oxidation der Kupferoberfläche zu verhindern, hohen Temperaturen standzuhalten und die Aktivierung aufrechtzuerhalten. Außerdem kann es leicht durch Flussmittel aufgelöst werden, um eine hervorragende Verzinnbarkeit zu gewährleisten. Im Gegensatz zu physikalischen Beschichtungen zeichnet sich OSP zudem durch eine ausgezeichnete Selektivität aus, sodass auf Lötstopplack, Kohleschicht oder Goldseite keine Verunreinigungen entstehen.

Hier sind die Vorteile der OSP-Oberflächenbeschichtung:

1). Geeignet für Leiterplatten mit SMT und feinem Leiterbahnabstand;

2). In der Lage, die Oxidation der Kupferoberfläche zu verhindern, wiederholten Wärmeschocks standzuhalten, mit verschiedenen Loten kompatibel und leicht zu löten;

3). Vorteilhaft für die Ebenheit der Leiterplatte;

4). Umweltfreundlich;

5). Beitragend zu niedrigen Kosten;

Natürlich ist OSP-Film so dünn, dass er leicht zerkratzt werden kann, und Ingenieure müssen sehr vorsichtig sein, da die Lötbarkeit nicht mehr gewährleistet ist, sobald der Film beschädigt ist. Darüber hinaus muss eine Leiterplatte mit OSP-Oberflächenveredelung in einer trockenen Umgebung bei Raumtemperatur ohne aggressive Gase gelagert werden (in der Regel 15°C bis 25°C, ≤60% relative Luftfeuchtigkeit). Außerdem darf die Lagerdauer drei Monate nicht überschreiten.

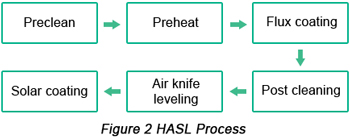

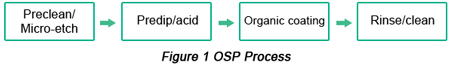

•HASL

HASL, kurz für Hot Air Solder Leveling, bezeichnet das Eintauchen von Leiterplatten (PCB) in ein schmelzendes Lötbad, wobei anschließend überschüssiges Lötzinn durch heiße Luft von der PCB-Oberfläche oder von metallisierten Durchkontaktierungen entfernt wird, sodass eine glatte, gleichmäßige und glänzende Lötzinnbeschichtung entsteht. Da die Anforderungen der Nutzer an Leiterplatten mit Flussmittelbeschichtung auf blankem Kupfer steigen, entwickelt sich HASL rasant weiter.

Nach dem HASL-Verfahren müssen die Leiterplatten die folgenden Anforderungen erfüllen:

1). Alle Lötbeschichtungen müssen glatt, gleichmäßig und glänzend sein, ohne Mängel wie Knoten oder freiliegendes Kupfer. Darüber hinaus darf die Lötstoppmaske keine Blasen, kein Ablösen oder Farbveränderungen aufweisen, und das Kupfer unter der Lötstoppmaske darf weder oxidiert noch verfärbt sein. Auf der Oberfläche der Leiterplatte oder in Durchkontaktierungen dürfen sich keine Fremdkörper befinden, und es darf sich dort auch kein Lötzinn befinden.

2). Die Dicke der Lötzinnschicht sollte im Bereich von 3 μm bis 8 μm liegen, wobei eine vollständige Abdeckung der Lötzinnschicht und die Lötfähigkeit als Grundsätze gelten.

3). Die herkömmliche Lötzinnschicht, die Blei enthält, wird zunehmend abgeschafft, und bleifreies Lötzinn mit Zinn als Kern, kombiniert mit winzigen Mengen Kupfer oder Nickel, wird verwendet. Der Schlüssel ist, die Lötbarkeit aufrechtzuerhalten. Der Schmelzpunkt von bleifreiem Lötzinn liegt um 30°C höher als der von bleihaltigem Lötzinn, sodass die Hitzebeständigkeit des Basismaterials und die Zuverlässigkeit der Durchkontaktierungen auf der Leiterplatte herausgefordert werden.

Der wesentliche Vorteil von HASL liegt in der Lötbarkeit. Diese Art von Lötzinn ist im Grunde das gleiche wie das Lötzinn für die Montage, und sie verbinden sich beim Löten durch gegenseitiges Schmelzen. Allerdings sind die Nachteile von HASL so offensichtlich, dass die Beschichtung eine schlechte Glätte aufweist und die Temperatur so hoch ist, dass die Leistung der Leiterplatte beeinträchtigt wird. Mit dem Anstieg des hochdichten Schaltungsdesigns erfordert die Montage von Mikrokomponenten eine glatte Oberfläche, andernfalls wird die Verbindungszuverlässigkeit beeinträchtigt. Darüber hinaus sind hochdichte Leiterplatten so dünn konstruiert, dass das Material es nicht aushält, in hochtemperiertes Schmelzmaterial getaucht zu werden. Daher hat es HASL schwer.

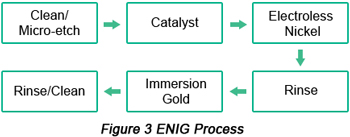

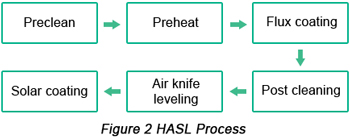

•ENIG

ENIG, kurz für Electroless Nickel and Immersion Gold, bezeichnet das Verfahren, bei dem zunächst eine Nickelschicht und anschließend eine Goldschicht durch chemische Galvanisierung auf die Kupferoberfläche der Leiterplatte aufgebracht werden. Chemische Nickelschichten und Goldschichten werden aufgrund ihrer Vorteile wie guter Verteilbarkeit, Lötbarkeit, Drahtbondfähigkeit, Lötleistung und ihrer Kompatibilität mit allen Arten von Flussmitteln häufig eingesetzt. Im Vergleich zu OSP und HASL ist ENIG in der Lage, verschiedene Montageanforderungen mit Funktionen wie Lötbarkeit, Verbindung, Verdrahtung und Wärmeableitung zu erfüllen. Darüber hinaus sind sowohl die Leiterplattenoberfläche als auch das SMD-Pad glatt und somit für feine Leiterbahnen geeignet.

Die chemische Nickelschicht ist tatsächlich eine Ni-P-Legierung, die Phosphor enthält, dessen Gehalt im Bereich von 7 % bis 9 % liegt. Der pH-Wert und der Stabilisator in der Lösung spielen eine entscheidende Rolle bei der Bestimmung des Phosphorgehalts in der Beschichtung, daher ist es notwendig, den pH-Wert bei etwa 5,1 zu halten. Die Dicke der Nickelschicht muss mehr als 3 μm betragen, was die Zuverlässigkeit von ENIG bestimmt.

Immersionsgold auf einer Nickelschicht ist tatsächlich eine Austauschreaktion. Im Prinzip stoppt die Goldabscheidung, wenn die Nickelschicht vollständig von Kupfer bedeckt ist. Aufgrund der zahlreichen Löcher auf der Oberfläche der Goldschicht wird jedoch das Nickel unter dem Gold mit mehreren Löchern weiterhin aufgelöst, und Gold wird weiterhin mit zunehmend geringerer Geschwindigkeit auf dem Nickel abgeschieden, bis der Prozess zum Stillstand kommt. Die Dicke der Immersionsgoldschicht liegt im Bereich von 0,03 μm bis 0,1 μm. Kupfer dient lediglich dazu, die Nickelschicht vor Oxidation und Dialyse zu schützen. Die Kupferschicht darf jedoch nicht zu dick sein, da es sonst zu Brüchigkeit und Unsicherheit kommen kann.

ENIG ist einfach zu bedienen und erfordert keine technischen Fachkräfte. Allerdings kann während des Lötprozesses möglicherweise ein Black Pad auftreten, was zu Zuverlässigkeitsproblemen führt. Der Grund für das Black Pad liegt darin, dass Immersionsgold eine Austauschreaktion ist und die Nickelschicht teilweise durch die Goldlösung aufgelöst und angegriffen wird. Zwischen der Nickel- und der Goldschicht entsteht dann eine Metallverbindung, die diese Schicht verunreinigt. Eine lange Lagerzeit der Leiterplatte kann durch Erhitzen zu einer Farbveränderung der Goldschicht oder zu Black Pad führen.

Da das Black Pad-Phänomen als Folge der Korrosion der Nickelschicht auftritt, liegt die Reduzierung der Nickelkorrosion in der Kontrolle des Phosphorgehalts. Außerdem muss der Goldgehalt in der Immersionsgoldlösung kontrolliert werden, was dazu beiträgt, die Nickelkorrosion zu verringern. Darüber hinaus kann auch die Änderung von Additiven und bestimmten Betriebsparametern dazu beitragen, das Auftreten von Black Pad zu reduzieren.

Bis jetzt enthält die Immersionsgoldlösung Cyanid. Da es sich um eine extrem giftige Substanz handelt, die die Umwelt und die Gesundheit der Menschen stark beeinträchtigt, wird empfohlen, Cyanid weniger oder überhaupt nicht mehr zu verwenden.

Derzeit ist ENIG immer noch eine wichtige Art der Oberflächenveredelung, und eine neue Nickelschichtlösung wurde entwickelt, die in der Lage ist, die Stabilität der Lösung effektiv zu kontrollieren und die Sprödigkeit der Nickelschicht für mehr Flexibilität zu verringern. Der pH-Wert der neuen Art von Immersionsgoldlösung tendiert zu neutral, wobei der Goldgehalt deutlich reduziert ist, was zu einer offensichtlichen Senkung der Kosten und Korrosion führt.

•ENEPIG

ENEPIG, kurz für Electroless Nickel Electroless Palladium and Immersion Gold, zielt vollständig darauf ab, die Bildung von metallischen Verbindungen zwischen der Nickel- und der Goldschicht durch die Einfügung einer stabilen Metallschicht, Palladium, zwischen Nickel- und Goldschicht zu verhindern. Die Palladiumschicht stoppt vollständig die Nickelwanderung und die Bildung neuer Verbindungen, wodurch das bei ENIG auftretende Black Pad effektiv vermieden wird.

ENEPIG wird als eine Art Oberflächenveredelung betrachtet, die die Vorteile anderer Arten von Oberflächenveredelungen wie Lötbarkeit, Drahtbondbarkeit, Glätte, Oxidationsbeständigkeit, Hitzebeständigkeit und langfristige Zuverlässigkeit vereint. Daher wird sie von der Branche als „universelle“ Oberflächenveredelung angesehen.

Im Prozess der Anwendung von ENEPIG als Oberflächenfinish wird dem ursprünglichen Nickelschicht-Immersionsgold Palladium hinzugefügt, was einen Palladium-Beschichtungstank in der ursprünglichen Produktionslinie erfordert. Dadurch können Kosten eingespart werden. Aus der Sicht der Metallmaterialkosten führt die Verringerung der Goldschichtdicke dazu, dass die Kosten für eine Nickel/Palladium/Gold-Beschichtung niedriger sind als die für eine Nickel/Gold-Beschichtung.

Der Übergang von ENIG zu ENEPIG als Oberflächenfinish ist vorteilhaft, um die Zuverlässigkeit nach der Bauteilmontage zu gewährleisten. Basierend auf der Analyse der Palladiumschicht in ENEPIG kann gezeigt werden, dass die Palladiumschicht aus reinem Palladium und Palladium-Phosphor-Legierung mit unterschiedlicher Härte besteht. Daher sollten je nach Anforderung an Drahtbonden oder Galvanisieren unterschiedliche Palladiumschichten ausgewählt werden. Darüber hinaus sollte die Dicke der Palladiumschicht genau richtig sein, da das Vorhandensein von Mikropalladium die Kupfer-Zinn-Schichtdicke erhöht, während zu viel Palladium die Sprödigkeit der Palladium-Zinn-Legierung verstärkt, was wiederum die Lötfestigkeit verringert.

•Nickel/Gold-Beschichtung

Als traditionelle Technik in der Leiterplattenherstellung wird die Nickel/Gold-Beschichtung hauptsächlich für die Oberflächen-Nickel/Gold-Beschichtung des Steckers an der Seite der Leiterplatte oder des Schaltkontakts verwendet. Sie dient der Verbesserung der Abriebfestigkeit und Leitfähigkeit oder wird für die Nickel/Gold-Beschichtung auf der Oberfläche von Schaltungen und Pads eingesetzt, um die Kupferschicht zu schützen und die Zuverlässigkeit der Beschichtung oder der Leiterbahnverbindung zu erhöhen.

Die Vorteile der Nickel/Gold-Beschichtung liegen in der einfachen Steuerung und Qualitätssicherung. Der größte Nachteil besteht jedoch darin, dass sie auf technische Leiter angewiesen ist, um eine bestimmte Beschichtungsverbindung zwischen den Anschlussstellen und Nickel/Gold sicherzustellen. Das Hinzufügen und Entfernen technischer Leiter erhöht den Arbeitsaufwand und ist für Leiterplatten mit hoher Dichte nicht geeignet. Daher findet diese Art der Oberflächenveredelung immer weniger Anwendung.

•ImAg und ImSn

Sowohl ImAg (Immersionssilber) als auch ImSn (Immersion Zinn) sind traditionelle Verfahren. Zu Beginn ihrer Entwicklung fanden sie aufgrund ihrer schlechten Stabilität und Zuverlässigkeit nur wenige Anwendungen. Gegenwärtig, mit dem Fortschritt und der Verbesserung von ImAg und ImSn, werden beide Oberflächenveredelungen weiterhin in Leiterplatten eingesetzt. Anders ausgedrückt, beide Techniken verbessern sich ständig mit ihren eigenen Eigenschaften.

a. ImAg

Silber ist ein guter Leiter mit ausgezeichneter Leitfähigkeit, und die Oberfläche von Silber ist glatt und lötbar, was der Integrität der Signalübertragung zugutekommt. Allerdings ist Silber so empfindlich gegenüber der Umgebung, dass es durch chemische Reaktionen dazu neigt, sich gelb zu verfärben, und wenn die Oxidationsschicht schwarz wird, wird die Lötbarkeit definitiv beeinträchtigt. Um solche Situationen zu vermeiden, sollte einerseits die Lagerumgebung verbessert und die Lagerzeiten verkürzt werden. Andererseits sollte eine geringe Menge organischer Substanzen in der Silberschicht enthalten sein, damit die Oxidation gestoppt wird.

Hier sind die Eigenschaften der ImAg-Oberflächenbeschaffenheit:

1). Ausgezeichnete Lötbarkeit, relativ hohe Benetzungsfähigkeit und in der Lage, die Anforderungen mehrerer Reflow-Lötvorgänge zu erfüllen;

2). Geeignet für Verdrahtungs-, Bonding- und Druckkontakttechnologie;

3). Gleichmäßige Beschichtung und hohe Oberflächenglätte, geeignet für die Montage in engen Räumen

4). Hervorragende Leitfähigkeit und zuverlässige Haftung;

5). Niedrige Betriebstemperatur, geeignet für dünne Leiterplatten;

6). Relativ niedrige Kosten;

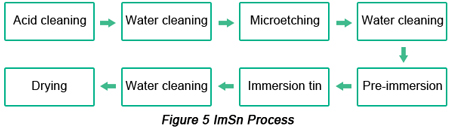

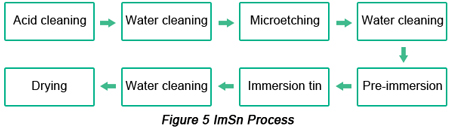

b. ImSn

Als Hauptelement des Lots zeichnet sich die Zinnbeschichtung durch eine glatte Oberfläche und hervorragende Lötbarkeit aus. Der größte Nachteil von ImSn liegt in der Bildung von Zinn-Whiskern, die durch die Migration zwischen Kupfer und Zinn entsteht, was die Zuverlässigkeit der Leiterplatte beeinträchtigt und die Entwicklung hemmt. Mit der zunehmenden Reife der Zinntechnologie wurde jedoch ein spezieller Zusatzstoff entwickelt, der die Bildung von Zinn-Whiskern verhindert.

Im Herstellungsprozess neigt die Zinnoberfläche dazu, schwarz zu werden, da Zinn sehr leicht oxidiert und die hohe Säurehaltigkeit des Spülwassers nach dem Eintauchen in Zinn zu einer durch Oxidation geschwärzten Zinnoberfläche führt. Außerdem neigen Verunreinigungen der Säurelösung auf dem Transportwalzen ebenfalls dazu, infolge von Oxidation schwarz zu werden. Die Zinnschichtdicke steht in engem Zusammenhang mit der Temperatur und nicht mit der Zinnkonzentration, dem Säuregehalt, der Thioureakon-zentration oder dem Zusatzmittel.

Hier sind die Eigenschaften der ImSn-Oberflächenbeschichtung:

1). Hervorragende Ebenheit der Beschichtung;

2). Gleichmäßige Beschichtungsdickenverteilung;

3). Bleifrei

4). In der Lage, mehrfaches Löten auszuhalten;

5). Niedrige Betriebstemperatur;

6). Relativ niedrige Kosten;

•Neue Arten von Oberflächenveredelungen

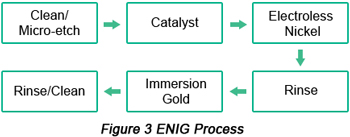

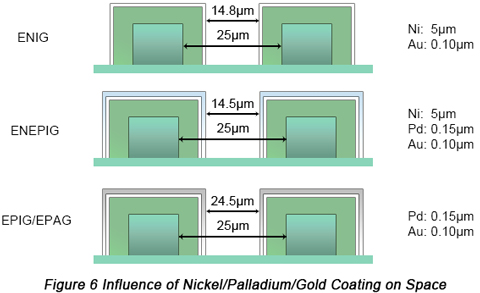

Mit der Entwicklung von Leiterplatten hin zu hoher Dichte und hoher Leistung können einige derzeitige Oberflächenveredelungen nicht alle Anforderungen erfüllen. Nehmen wir als Beispiel ein feines Leiterbild: Wenn der Abstand zwischen zwei benachbarten Pads 25 μm beträgt und herkömmliches ENIG oder ENEPIG verwendet wird, verringert sich der Abstand auf etwa 15 μm. Wenn die Reduktion 40 % erreicht, werden die Leiterbildgenauigkeit und die Isolationsfähigkeit beeinträchtigt. Dies wird in der folgenden Abbildung dargestellt.

Außerdem weist Nickel eine schlechte Leitfähigkeit auf, die etwa ein Drittel der von Kupfer beträgt, und Nickel ist ferromagnetisch, was offensichtlich zu einem Anstieg des Signalverlusts führt. OSP, ImAg und ImSn hingegen haben keinen erkennbaren Einfluss auf den Signalverlust.

Im Einklang mit den durch ENIG und ENEPIG verursachten Problemen finden Sie hier einige Lösungen.

a. EPIG oder EPAG

Aufgrund des negativen Einflusses der Nickelschicht auf feine Leiterbahnen und Hochfrequenzsignale sowie der völligen Unzulänglichkeit von Nickel wird dünnes ENEPIG als Lösung für die Nachteile von ENIG und ENEPIG eingesetzt. Chemisches Palladium-/Goldplattieren wird angewendet, um ENIG und ENEPIG zu ersetzen. Ohne die Beteiligung von Nickel wird die Oberflächenbeschichtung so dünn, dass keine Verformung der Leiterbahn entsteht. Darüber hinaus wird auch der Signalübertragungsverlust bei hohen Geschwindigkeiten verringert.

Eine Variante von ENIG ist EPIG (Electroless Palladium/Immersion Gold), bei der die Palladiumschicht 0,1 μm dick und die Kupferschicht 0,1 μm dick ist. Durch Experimente und Tests wurde festgestellt, dass EPIG eine gute Zuverlässigkeit und Erweiterbarkeit aufweist.

Eine weitere Variante ist EPAG (chemisch abgeschiedenes Palladium/autokatalytisches Gold) mit einer Palladiumschichtdicke von 0,15 μm und Kupfer von 0,1 μm, geeignet für das Drahtbonden von Golddrähten und Kupferdrähten. Zu den Vorteilen von EPAG gehören bessere Hochfrequenzeigenschaften, Eignung für feine Leiterbahnen aufgrund der dünnen Beschichtung, zuverlässiges Löten oder Drahtbonden sowie eine Reduzierung von Prozessschritten und Kosten.

b. Chemisch Nickel ImAg (Ni/Ag)

Trotz der niedrigen Kosten und der ausgezeichneten Lötbarkeit von ImAg neigt es aufgrund seiner schlechten Korrosionsbeständigkeit dazu, leicht zu oxidieren. Daher wurden einige Verbesserungen durch die Einführung von Ni/Ag vorgenommen. Nickel zeichnet sich durch gute Leitfähigkeit und Lötbarkeit aus, während Nickel eine Korrosionsbeständigkeit besitzt.

Mit ähnlicher Technologie wie ENIG und ImAg wurde Ni/Ag aus praktischen Gesichtspunkten entwickelt. Ni/Ag zeichnet sich durch eine Palladiumschichtdicke im Bereich von 2 μm bis 6 μm und eine Silberschichtdicke von 0,1 μm aus.

c. HASLEN

HASLEN ist die Kombination aus HASL und chemisch abgeschiedenem Nickel. Normalerweise ist Nickel aufgrund von Oxidation bei Luftkontakt schwer zu benetzen und zu beschichten, daher wurde ein auf DES basierender Flüssigflussmittel entwickelt. Im Vergleich zu HASL bietet HASLEN folgende Vorteile: eine nahezu unbegrenzte Lebensdauer aufgrund höherer Oxidationsbeständigkeit; höhere Zuverlässigkeit dank hoher Temperaturbeständigkeit; Vermeidung des Black-Pad-Effekts; niedrige Kosten.

d. SENIG/OSP

Das elektronische Gehäuse stellt viele Anforderungen an die Oberflächenveredelung von Leiterplatten (PCB). Der Trend zu Miniaturisierung und bleifreier Elektronikmontage stellt höhere Anforderungen an die Oberflächenveredelung, weshalb SENIG/OSP zum Einsatz kommt. Diese Technologie ist komplex, da nach der Bildung des Leiterplattenmusters und des Lötstopplackmusters eine Belichtung durchgeführt wird, um die Kupferoberfläche für OSP zu schützen und die Kupferoberfläche für ENIG freizulegen. Anschließend wird die lichtempfindliche Schutzschicht entfernt, um OSP abzuschließen. Der entscheidende Punkt dieser Technologien liegt im Korrosionsschutz der chemisch abgeschiedenen Nickelschicht.