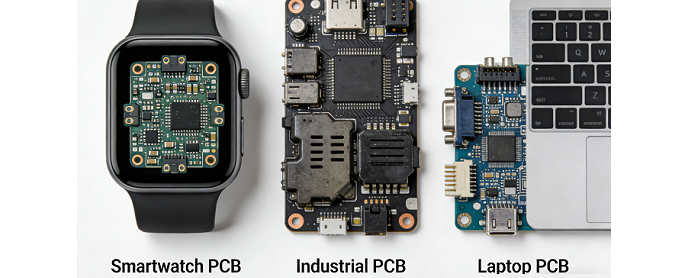

Leiterplatten (PCBs) sind die Hauptstütze für die Stromversorgung fast aller modernen elektronischen Produkte, von den kleinsten digitalen Armbanduhren und Wearables bis hin zu Industrieanlagen, Laptops, Hochleistungs-Kommunikationsgeräten und vielen anderen. Die Herstellungskosten einer Leiterplatte hängen exponentiell von den im Design geforderten Spezifikationen, den für die Leiterplatte verwendeten Materialien, dem Produktionsvolumen und der Komplexität des Produktionsprozesses ab. Die Kosten können von nur 50 Cent für einfache starre einlagige Leiterplatten bis zu 500 $ für hochwertige, hochspezialisierte Leiterplatten wieRigid-Flex-LeiterplattenHochfrequenz-RF-Leiterplatten, hochdichte HDI-Leiterplatten und viele andere. Es ist für Designer, Ingenieure und Unternehmen sehr wichtig, die grundlegenden Faktoren zu verstehen, die die Kosten von Leiterplatten beeinflussen – insbesondere, wenn man bedenkt, wie entscheidend dieses Wissen für die Herstellung von Prototypen neuer Produkte sowie für die Durchführung von Massenproduktionsprozessen für viele verschiedene elektronische Produkte ist, ohne dabei die Leistung und Effizienz dieser Produkte zu beeinträchtigen.

Schlüsselfaktoren, die die Kosten von Leiterplatten bestimmen

Der Preis einer Leiterplatte lässt sich nicht einfach berechnen, und jede Entscheidung, jede Anforderung und jeder Faktor beeinflusst die Kosten einer Leiterplatte. Das verwendete Material, die Anzahl der Lagen, die Bestellmenge und sogar die Zeit sind nur einige der vielen Faktoren, die bei der Herstellung einer Leiterplatte berücksichtigt werden müssen, wie unten dargestellt:

Substratmaterialien und Kupferspezifikationen

Die Basis einer Leiterplatte ist das Substrat, das zur Herstellung der Platine verwendet wird, und die Wahl des Substrats ist einer der teuersten Faktoren bei einer Leiterplatte. FR4 ist die kostengünstigste Option für typische allgemeine Elektronik und Konsumprodukte, wobei alle anderen Materialien mindestens das 1‑Fache kosten, wenn FR4 als Referenz dient. Spezialisierte Materialien für High-End-Leiterplatten, thermische Leiterplatten,Flexible Leiterplattenusw. werden teurer sein:

· Hoch-Tg-FR4 (1,2–1,5× FR4):Geeignet für Anwendungen in der Automobil- und Industriesteuerung, mit überlegenen thermischen Eigenschaften bei moderatem Preisaufschlag.

· Rogers-Materialien (3–8x FR4):RF/Mikrowellen- und Hochgeschwindigkeits-Digitalplatinen. Sehr geringe dielektrische Verluste und ausgezeichnete Hochfrequenzstabilität.

· Polyimid-Flexmaterialien (4–10x FR4):Diese Materialien bilden die Grundlage der Flexibilität von Leiterplatten und dienen als Kern der Leiterplatten.

· Leiterplatten mit Metallkern (MCPCBs) (2–4x FR4):Optimiert für LED-Beleuchtungs- und Leistungsanwendungen mit branchenführender Wärmeleistung.

Kupfergewicht und -dicke tragen ebenfalls zu den Materialkosten bei. 1 oz Kupfer wird gemäß Industriestandards verwendet und ist am kostengünstigsten.Dickeres Kupfer (2 oz, 3 oz usw.)erfordert eine spezielle Verarbeitung und kann 50–200 % mehr kosten. Es sollte nur für Hochstrom-Leistungsgeräte verwendet werden.

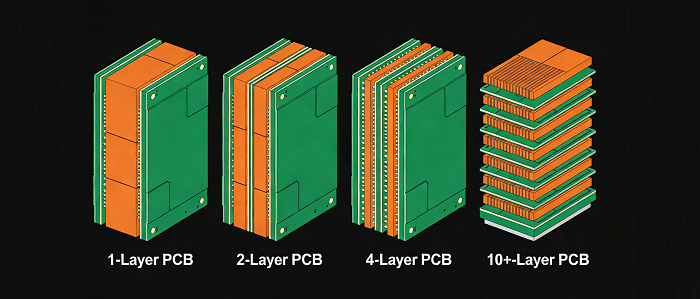

Lagenanzahl und Fertigungskomplexität

Dies liegt daran, dass die Anzahl der Lagen einen direkten Einfluss auf den tatsächlichen Herstellungsprozess hat. Einlagige Leiterplatten sind am günstigsten und am einfachsten herzustellen. Leiterplatten mit mehreren Lagen, wie z. B. 4, 6, 8 und 10+, werden jedoch in der tatsächlichen Fertigung und Prüfung sehr kompliziert. Außerdem folgt die Kostenentwicklung von mehrlagigen Leiterplatten keinem linearen Muster. Wenn beispielsweise zusätzliche Lagen zu den Leiterplatten hinzugefügt werden, etwa von 2 auf 4, steigen die Kosten nur um etwa 30 % bis 40 %. Im Fall von 4-lagigen Leiterplatten können deren Kosten jedoch 3- bis 4‑mal höher sein als die von 2-lagigen Leiterplatten, bedingt durch komplexe Verarbeitung und lange Produktionszyklen. Darüber hinaus sind Leiterplatten mit 10+ Lagen am teuersten, mit Kosten von 3,00 $ bis 15,00 $+ pro Quadratzoll.

Darüber hinaus ist ein weiterer Faktor, der die Preisgestaltung beeinflusst, die Komplexität des Schaltplan-Designs, die sich nicht nur auf die Anzahl der Lagen beschränkt. Je feiner die Leiterbahnbreiten und -abstände sind, zum Beispiel 2/2 mil statt des Standardwerts von 6/6 mil, desto höher sind die Kosten, in diesem Fall um 50–100 %. Enge Toleranzen tragen ebenfalls zu höheren Kosten bei.

Platinengröße und Platinenflächenausnutzung

Die Größe der Leiterplatte bestimmt die benötigte Menge an Rohmaterialien. Eine größere Leiterplatte für eine Maschine erfordert im Vergleich zu einer kleinen Leiterplatte für einen Laptop zusätzliche Kosten. Aber eine kleine Leiterplatte für eine Smartwatch mit vielen Bauteilen und damit hoher Funktionalität ist in der Herstellung deutlich günstiger als eine große Leiterplatte für eine Maschine, obwohl die kleine Leiterplatte viele Bauteile enthalten kann. PCM-Größen für eine Leiterplatte können 457 x 610 mm (18 x 24"), 457 x 533 mm (18 x 21") und 533 x 610 mm (21 x 24") betragen. Die Platinen-Nutzung ist eine sehr wichtige Kostenoptimierungstechnik in der Leiterplattenproduktion, bei der die Leiterplatte so ausgelegt wird, dass möglichst viele Leiterplatten auf einem Panel untergebracht werden können, um die Kosten pro Leiterplatte zu senken.

Über Typen und Bohranforderungen

Vias stellen Verbindungen zwischen den Lagen einer Leiterplatte her; ihre Kosten hängen stark von den gewählten Via-Typen sowie von deren Größe ab. Durchkontaktierte Vias (die Standardwahl, die durch alle Lagen der Leiterplatte führt) sind die kostengünstigste Option und müssen einen Durchmesser von mindestens 0,1 mm (4 mil) haben. Spezialisierte Vias erfordern komplexe Bohr- und Beschichtungstechniken, was sie teuer macht:

· Blind Vias (+30–50 %):Verbinden Sie eine äußere Lage mit einer inneren Lage. Mindestabmessung: 0,075 mm / 3 mil.

· Vergrabene Vias (+50–80%):Diese Vias sind zwischen den Innenlagen verborgen (0,075 mm/3 mil Minimum).

· Microvias (+100–200 %):Kleine Vias (Mindestdurchmesser 0,05 mm/2 mil) für HDI-Leiterplatten, Mobiltelefone.

Das spezialisierte Bohren von Microvias für HDI- (High-Density Interconnect) Leiterplatten kann im Vergleich zu einer herkömmlichen Leiterplatte 2- bis 5-mal teurer sein.

Oberflächenveredelungen und Lötstoppmaske

Oberflächenbeschichtungen schützen die Kupferleiterbahnen der Leiterplatte und gewährleisten eine zuverlässige Lötbarkeit; die Kosten variieren je nach Typ erheblich. Der allgemeine Standard für den Allzweckeinsatz ist HASL (Hot Air Solder Leveling, Kostenfaktor 1x) – ausgezeichnete Lötbarkeit bei geringen Kosten. Bleifreies HASL (1,1x) ist ein kleiner Aufpreis für die RoHS-Konformität. Fortschrittlichere Oberflächen:

· OSP (Organic Solderability Preservative, 1,2x):Dies ist eine kostengünstige, matte Oberfläche, die sich gut für die SMT-Bestückung eignet. Sie hat eine relativ kurze Haltbarkeit von 6 Monaten.

· Immersionszinn (1,3x):Ausgezeichnet für Pressfit-Steckverbinder, mit einer Haltbarkeit von 6 Monaten.

· Immersionssilber (1,5x):Sehr gut für Hochfrequenzanwendungen und mit einer Haltbarkeit von 6–12 Monaten.

· ENIG (Chemisch Nickel / Gold, 1,8–2,5x):Hochleistungs-Flachfinish für Fine-Pitch-Bauteile – z. B. BGA, Drahtbonden, über 12 Monate Haltbarkeit.

Die Lötstoppmaske, die die Leiterplatte isoliert und Kurzschlüsse verhindert, hat ebenfalls Einfluss auf die Kosten. Grüne Lötstoppmaske ist die kostengünstigste Option; jede andere Farbe – Schwarz, Weiß, Rot, Blau, Violett – erhöht die Kosten um 10–20 %, bedingt durch die speziellen Tinten und erforderlichen Produktionsschritte. Hochauflösender Siebdruck für die Beschriftung von Bauteilen, die Markierung von Testpunkten oder die Darstellung von Warnsymbolen ist eine Option, und mehrere Hersteller bieten einfachen Siebdruck kostenlos an und berechnen einen kleinen Aufpreis für detaillierten Siebdruck.

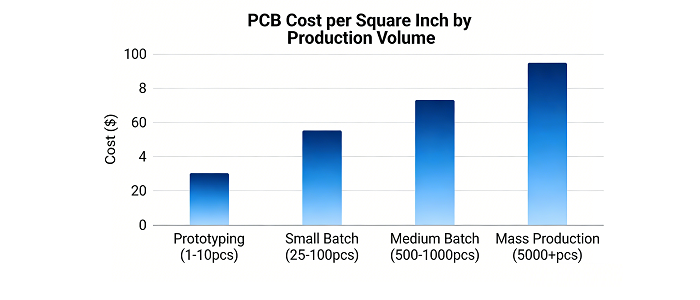

Produktionsvolumen und Skaleneffekte

Wie bei den meisten Produkten spielt der Skaleneffekt eine entscheidende Rolle dabei, Leiterplatten kostengünstig zu machen. Feste Herstellungskosten (wie Rüstkosten oder Entwicklung) werden auf viele Einheiten verteilt, wodurch der Preis einer einzelnen Platine bei Großabnahmen stark sinkt.Prototyp- oder Kleinserienbestellungenall diese Fixkosten absorbieren, was zu höheren Kosten pro Quadratzoll führt:

· Prototyping (1–10 Stück):5,00 $ - 20,00 $ pro Quadratzoll Material (sehr hoher Einfluss der Fixkosten).

· Kleine Serie (25–100 Stück):2,00 $ bis 8,00 $ pro Quadratzoll (verringerter Fixkosteneffekt für erste Produkte).

· Mittlere Charge (von 500 bis 1000 Stück):0,50–3,00 $ pro Quadratzoll (erhebliche Skaleneinsparungen bei wachsender Produktion).

·Massenproduktion (5000+ Stück):0,20–1,50 $ pro Quadratzoll (niedrigste Kosten pro Einheit, geeignet für Verbrauchergeräte, industrielle Hochvolumenanwendungen).

Bei herkömmlichen starren Leiterplatten können Großbestellungen die Stückkosten für einlagige Platinen auf unter 1 $ senken, während bei mehrlagigen Platinen im Vergleich zu Kleinserienbestellungen ebenfalls eine Reduzierung um 20 bis 50 Prozent erreichbar ist.

Vorlaufzeit und Eilproduktion

Zwischen der Lieferzeit von Leiterplatten (PCB) und den Kosten besteht ein umgekehrtes Verhältnis. Die Standardproduktionszeiten von 3–21 Tagen liegen am unteren Ende des Spektrums und sind daher für Hersteller kosteneffizienter, da sie besser planen können. Eilaufträge, sei es für eine zeitnahe Prototypenfertigung (1–3 Tage) oder für die Serienproduktion, erhöhen den Preis erheblich; bei Eilaufträgen kann der Preis um bis zu 25–100 % steigen.

Verborgene Kosten und zusätzliche Fertigungselemente

Zahlreiche oft übersehene Faktoren tragen zu den Gesamtkosten einer Leiterplatte bei, insbesondere bei kundenspezifischen oder komplexen Designs:

· Engineering- und Einrichtungsgebühren::Dies sind einmalige Gebühren, die Design Rule Checks (DRC) und die Produktionsvorbereitung umfassen. Sie liegen zwischen 50 und 500 US-Dollar für komplexe Leiterplatten.

· Vorrichtungs- und Werkzeugkosten:Spezielle Vorrichtungen oder Frässchablonen, die für besondere Designs erforderlich sein können, können zwischen 200 und 2000 US-Dollar kosten. Diese können bei wiederkehrenden Aufträgen nützlich sein.

· Testen und Validierung:Elektrische Tests wie Flying-Probe-Tests, ICT-Tests oder Impedanztests gewährleisten die Zuverlässigkeit von Leiterplatten. Die Kosten für diese Tests liegen zwischen 0,50 und 5,00 US-Dollar pro Leiterplatte. ICT-Tests als fortschrittlichste Methode sind bei Kleinserien teuer, sparen jedoch bei Großserien Kosten, da sie nahezu jedes Bauteil in weniger als einer Minute prüfen.

· Elektronische Komponenten und Funktionsteile:Die verwendeten Komponenten oder funktionalen Teile, wie deren Menge oder Knappheit (wie Widerstände, Kondensatoren und Relais), beeinflussen die Preisgestaltung eines Produkts, indem sie aufgrund knapper Komponenten die Materialkosten erhöhen oder ein robusteres Design der Leiterplatte erforderlich machen.

· Arbeitskosten:Für die Handhabung komplexer mehrlagiger flexibler oder HF-Leiterplatten ist qualifiziertes Personal erforderlich, was im Gegensatz zum Einsatz von gering qualifizierten Arbeitskräften für einfache, starre Leiterplatten zu höheren Herstellungskosten führt.

· Verpackung:Spezialverpackungen, etwa für empfindliche/wertvolle Leiterplatten, sind ebenfalls ein Kostentreiber; jedoch werden in den meisten Fällen kosteneffiziente Verpackungsoptionen empfohlen, um Budgetüberschreitungen zu vermeiden.

· SchablonenPCB-Schablonen, die für den SGP-Prozess benötigt werden, sind in verschiedenen Ausführungen erhältlich, wobei Schablonen höherer Qualität teurer sind als gewöhnliche.

Typische Preisspannen für verschiedene Leiterplattentypen

Die Kosten von Leiterplatten unterscheiden sich je nach Art der Leiterplatte. Die einfachsten Leiterplatten, auch genanntStandard-Starre Leiterplatten, sind am günstigsten in der Herstellung. Am teuersten in der Herstellung sind Spezial‑Leiterplatten und flexible Leiterplatten. Die folgende Tabelle zeigt die Preisspannen für die beliebtesten Leiterplatten.

Standard starre Leiterplatten

Die Kosten für starre Leiterplatten steigen mit der Anzahl der Lagen und dem Produktionsvolumen. Für standardmäßige starre Leiterplatten liegen die durchschnittlichen Kosten pro Quadratzoll bei Großbestellungen zwischen 0,02 $ und 0,05 $. Ihre Preise variieren mit der Anzahl der Lagen wie folgt:

· Einzelschicht:0,10–0,50 $ pro Quadratzoll (geringes Volumen: 1–5 $ pro Einheit; Großmenge: unter 1 $ pro Einheit).

· Doppelschichtig:0,20–1,00 $ pro Quadratzoll (geringe Stückzahl: 1–10 $ pro Einheit; Großmenge: 30–50 % niedriger).

· 4-lagig:0,50–2,50 $ pro Quadratzoll (geringe Stückzahl: 10–20 $ pro Einheit; Großmenge: 20–50 % niedriger).

· 6-lagig:1,00 $–4,00 $ pro Quadratzoll (5–7 Tage Lieferzeit, mindestens 3/3 mil Leiterbahnbreite/-abstand).

· 8-lagig:1,50–6,00 $ pro Quadratzoll (10–14 Tage Lieferzeit, mindestens 2,5/2,5 mil Leiterbahn/Abstand).

· 10+ Schichten:3,00–15,00 $+ pro Quadratzoll (14–21 Tage Lieferzeit, mindestens 2/2 mil Leiterbahnbreite/-abstand, für leistungsstarke Industrie- und Luftfahrtelektronik).

Flexible und starrflexible Leiterplatten

Flexible Leiterplatten (Flexible PCBs) werden aus PET-Materialien oder Polyimid-Materialien hergestellt, während starrflexible Leiterplatten (Rigid-Flex PCBs) hybride Leiterplatten mit starren äußeren Bereichen und flexiblen inneren Bereichen sind. Sie sind für kleine Geräte vorgesehen, die biegsam oder faltbar sind. Aufgrund spezieller Materialien und Verarbeitungsverfahren sind sie im Vergleich zu starren Leiterplatten recht teuer:

· Flexible Leiterplatten:Ihre Kosten liegen beim 3- bis 10‑fachen herkömmlicher Leiterplatten, wobei ein einlagiges Flex-PCB am günstigsten und ein mehrlagiges Flex-PCB am teuersten ist. Der Bereich der Kupferdicke für Flex-PCBs liegt zwischen 1/3 oz und 3 oz.

· Starre Flex-Leiterplattenetwa das 7‑Fache von herkömmlichen starren Leiterplatten. Dieser erhöhte Kostenfaktor lässt sich auf höhere Kosten für No‑Flow‑Prepreg-Material (das Zehnfache herkömmlicher FR4‑Prepreg-Materialien), die Komplexität der Montage (die Leiterplattenkomponenten werden getrennt gehalten und anschließend zusammengebaut) sowie geringere Ausbeuteraten zurückführen (eine Kombination aus starren und flexiblen Materialtypen erfordert besondere Fachkenntnisse).

Spezialleiterplatten

Spezialleiterplatten für Hochfrequenz-RF, Dickkupfer, HDI und hohe Packungsdichte haben die höchsten Preisschilder, da sie für spezifische Anwendungen entwickelt werden:

·Hochfrequenz-/HF-LeiterplattenZielsprache: de Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):5–15-mal so hohe Kosten wie bei FR4-Starre-Leiterplatten, unter Verwendung von Rogers-Substraten für geringe dielektrische Verluste und kontrollierte Impedanz (für Telekommunikations-, Luft- und Raumfahrt- sowie Mikrowellengeräte).

· Dicke Kupferleiterplatten:100–300 % teurer als Standard-Leiterplatten mit 1 oz Kupfer, ausgelegt für Hochstrom-Leistungselektronik (3 oz Kupfer oder mehr).

· HDI-Leiterplatten:2–5-mal so hohe Kosten wie herkömmliche starre Leiterplatten, basierend auf Microvias für die hochdichte Bauteilplatzierung (Mobilgeräte, fortschrittliche Unterhaltungselektronik).

· Leiterplatten mit ultrahoher Dichte:50–100 $ pro Quadratzoll für komplexe Designs mit extremer Miniaturisierung.

· Kundenspezifische flexible Leiterplatten:Bis zu über 500 $ pro Quadratzoll für hochspezialisierte, hochkomplexe flexible Designs (z. B. für medizinische Implantate oder Luft- und Raumfahrtgeräte).

Praktische Strategien zur Senkung der Leiterplattenkosten

Glücklicherweise gibt es Möglichkeiten, die mit Leiterplatten verbundenen Kosten zu optimieren, ohne dabei einen Kompromiss einzugehen, der Leistung oder Qualität beeinträchtigt; viele Entscheidungen, selbst so kleine wie Design- und Fertigungsentscheidungen, können zu erheblichen Einsparungen führen. Im Folgenden sind Schritte aufgeführt, die unternommen werden können, um die Leiterplattenkosten zu senken, ohne die Funktionsanforderungen zu beeinträchtigen.

Designoptimierung

Das Design ist der wichtigste Bereich zur Senkung der Leiterplattenkosten. Dies liegt daran, dass es die größten Möglichkeiten bietet:

·Minimieren Sie die Anzahl der Lagen, wo immer möglich: Nutzen Sie intelligente Leiterbahnführung und Bauteile, um die Anzahl der Lagen einer Leiterplatte zu reduzieren (zum Beispiel eine 2-Lagen-Platine statt einer 4-Lagen-Platine).

·Halten Sie sich an normale Fertigungstoleranzen: Vermeiden Sie ultrafeine Leiterbahnbreiten/-abstände, z. B. bleiben Sie bei 6/6 mil, anstatt auf 2/2 mil zu gehen. Vermeiden Sie ultragroßzügige Maßtoleranzen.

·Optimieren Sie die Nutzung des Panels:Entwerfen Sie die Leiterplatte so, dass sie den Standardpanelgrößen entsprichtund die Anzahl der Teile pro Platte optimieren, um ein potenziell großes Einsparungspotenzial zu erschließen.

·Einseitige Bauteilplatzierung anwenden: Dies minimiert die Leiterplattenmontagezeit, da sich alle Bauteile auf einer Seite befinden und nur ein Reflow-Schritt erforderlich ist. Zusätzlich minimiert diese Methode die Schablonenkosten für eine zweilagige Leiterplatte.

Auswahl von Material und Oberfläche

Wählen Sie kosteneffiziente Materialien und Oberflächen mit den für Ihr Design erforderlichen Leistungseigenschaften aus:

·Bleiben Sie bei einem Standard-FR4-Substrat und 1 oz Kupfer: Dies ist die günstigste Materialkombination für 90 % aller elektronischen Designs.

·Kostengünstige Oberflächenfinish-Optionen: Für allgemeine Leiterplatten sollten HASL (oder „bleifreies HASL“) gewählt werden und OSP für eine SMT-Bestückung, mit der Option auf ENIG, wenn Fine-Pitch-Bauteile wie BGAs benötigt werden.

·Wählen Sie eine grüne Lötstoppmaske: Verzichten Sie auf die Option für Sonderfarben, da für nicht standardmäßige Lötstoppmasken-Tinten ein Aufpreis von 10–20 % berechnet wird.

·Verwenden Sie Ersatzmaterialien: Für nicht kritische Anwendungen können Sie CEM-3-Material (ein kostengünstigeres Material mit ähnlichen Eigenschaften wie FR4) oder chemisch abgeschiedenes Gold anstelle von Zinn-Blei verwenden.

Produktionsplanung

Nutzen Sie Skaleneffekte und flexible Lieferzeiten, um die Stückkosten zu senken:

·In großen Mengen bestellen: Kombinieren Sie Prototypen- und Produktionsläufe (sofern es der Zeitplan zulässt), um von Mengenrabatten zu profitieren – selbst eine kleine Erhöhung der Bestellmenge kann die Stückkosten deutlich senken.

·Eilige Produktion vermeiden: Verlängern Sie die Vorlaufzeiten auf die üblichen Fertigungszeiträume (3–21 Tage), um Eilgebühren (25–100 % des Grundpreises) zu vermeiden.

·Bestellungen konsolidieren: Fassen Sie mehrere Leiterplattendesigns in einem einzigen Produktionslauf zusammen, um die festen Einrichtungs- und Werkzeugkosten auf mehr Einheiten zu verteilen.

Komponenten- und Montageentscheidungen

Optimieren Sie die Bauteilauswahl und Montageprozesse, um sowohl die Leiterplatten- als auch die Herstellungskosten zu senken:

·Verwenden Sie SMD anstelle von DIP: SMDs können mit automatischen Maschinen viel schneller (und damit kostengünstiger) bestückt und gelötet werden, wodurch der menschliche Arbeitsaufwand reduziert wird.

·Wählen Sie Komponenten, die sich leicht montieren lassen: Vermeiden Sie nach Möglichkeit schwer zu montierende Bauteiltypen wie BGA und QFN. Diese Teile erfordern längere Inspektionszeiten und verringern die Ausbeute in der Produktion, was die Montagekosten erhöht.

·Verwenden Sie Bauteile in Gurt- bzw. Trägerverpackung: Geschnittene Gurte und lose Bauteile erfordern manuelle Handhabung, was eine Verschwendung teurer Arbeitskraft darstellt.

·Bewährte Schaltungsdesigns wiederverwenden: Akzeptieren Sie geringfügig höhere Bauteilkosten (anstatt eine völlig neue Schaltung zu entwerfen), um Entwicklungskosten bei Produkten mit niedrigen Stückzahlen zu sparen.

·Verwenden Sie vorkonfigurierte, zertifizierte Module. Für drahtlose/RF-Anwendungen sollten Sie in Betracht ziehen, ausschließlich ein vorkonfiguriertes, zertifiziertes Modul zu verwenden – zum Beispiel Wi‑Fi oder Bluetooth – und darauf verzichten, eigene RF‑Schaltungen zu entwickeln. Auf diese Weise vermeiden Sie kostspielige Zertifizierungstests und komplizierte Leiterplattendesigns.

Versteckte Kosten vermeiden

Arbeiten Sie mit Herstellern zusammen, die transparente Preise und zusätzliche Dienstleistungen anbieten, um unvorhergesehene Kosten zu vermeiden:

·Wählen Sie Hersteller mit ergänzendenDFM-Analyse (Design for Manufacturability)DFM hilft dabei, Konstruktionsfehler frühzeitig zu erkennen und dadurch Kosten zu sparen.

·Wiederverwendung von Vorrichtungen/Werkzeugen: Im Falle von Nachbestellungen könnten kundenspezifische Lehren und Bohrwerkzeuge wiederverwendet werden, um die Kosten für Vorrichtungen zu senken, die ansonsten jeweils neu angefertigt werden müssten.

·Optimieren Sie die Tests: Kostenwirksame Tests wie der Flying-Probe-Test sollten für Kleinserien eingesetzt werden, während ICT-Tests Großserien vorbehalten sind.

·Verhandeln Sie die Einrichtungs-/Engineering-Gebühren: „Viele Hersteller verzichten bei Groß- oder Wiederholungsaufträgen auf ihre Einrichtungsgebühren, daher lohnt es sich immer nachzufragen.“

Fazit

Es handelt sich um eine komplexe Berechnung, da sie auf Hunderten von Faktoren basiert, darunter das Substratmaterial, die Anzahl der Lagen, die Auftragsgröße und die Lieferzeit. Es ist ein Balanceakt zwischen Leistung und Herstellbarkeit, der erfordert, eine Über-Spezifikation von Materialien/Designs zu vermeiden, wenn der Endeinsatz unkritisch ist, Skaleneffekte zu nutzen und sich an gängige Fertigungspraktiken zu halten. Es ist außerdem am besten, mit einem erfahrenen Hersteller bei hochkomplexen Leiterplatten wie Flex-, HF- oder HDI-Boards zusammenzuarbeiten, da kostengünstige Fertigung letztlich zu schlechten Ausbeuten und hohen Nacharbeitskosten führt.

Wenn es um zuverlässige und kostengünstige Leiterplattenproduktion geht – sei es für Prototypen, Kleinserienfertigung oder großvolumige Massenproduktion – ist pcbcart der vertrauenswürdige Partner für Elektronikentwickler und Unternehmen weltweit. Als einAnbieter von Leiterplattenfertigung und Leiterplattenbestückungsdienstenpcbcart bietet Komplettlösungen für verschiedene PCB-Typen, von einfachen starren einlagigen Leiterplatten bis hin zu anspruchsvollen Hochfrequenz-Leiterplatten, flexiblen Leiterplatten und Starrflex-Leiterplatten. pcbcart ist auf die Leiterplattenproduktion entsprechend dem Budget und den Leistungsanforderungen der Kunden spezialisiert und bietet Optimierungsexpertise sowohl für das Design als auch für die Fertigung hochwertiger Leiterplatten zum besten Preis. Mit den Leiterplatten-Produktionsdienstleistungen von pcbcart können Kunden ihre elektronischen Designs effizient und effektiv in die Realität umsetzen, ohne zusätzliche Kosten für Leiterplattenfertigung und -bestückung zu verursachen.

Hilfreiche Ressourcen

•Komponentenbeschaffungsservice

•Kleinserien-Leiterplattenbestückungsservice

•Altium Designer PCB-Design-Tutorial

•KiCAD PCB-Design-Tutorial

•So erzeugen Sie Gerber-Dateien mit verschiedener PCB-Design-Software

•So erstellen Sie NC-Bohrdateien mit verschiedenen PCB-Designprogrammen

•IC-Substrat-Leiterplatte