BGA, kurz für Ball Grid Array, enthält Anordnungen von Zinnkugeln in einem Raster, und seine Lotkugeln dienen als Verbindungsschnittstelle zwischen Gehäuse-ICs und Leiterplatten (PCBs). Ihre Verbindung wird durch den Einsatz von SMT (Surface-Mount-Technologie) hergestellt. Die Definition von BGA ist seit fast 10 Jahren veröffentlicht, und das BGA-Gehäuse wird aufgrund seiner hervorragenden Wärmeableitungsfähigkeit, seiner elektrischen Eigenschaften und seiner Kompatibilität mit hocheffizienten Systemprodukten infolge seiner hohen Pinanzahl in immer breiteren Anwendungsfeldern Akzeptanz finden, was tatsächlich unvermeidlich ist.

BGA-Gehäuse haben sich nach Upgrades und Forschungsarbeiten zahlreicher Unternehmen in verschiedene Klassifizierungen entwickelt. Dieser Artikel wird im folgenden Abschnitt eine kurze Einführung in ihre Gesamtkategorien geben, die als designerfreundliche Referenz dient, wenn die optimale BGA-Bauform ausgewählt werden soll, um ein perfektes Gleichgewicht zwischen Leistung und Kosten zu erreichen.

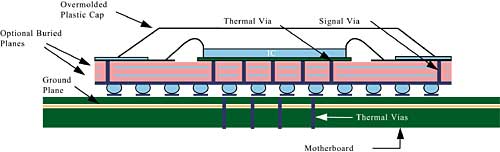

• PBGA

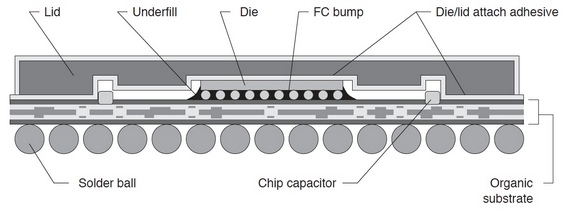

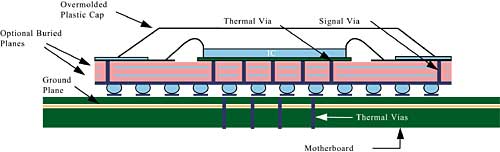

PBGA, kurz für Plastic Ball Grid Array, wurde von Motorola erfunden und hat inzwischen die größte Aufmerksamkeit und Verbreitung gefunden. Mit BT-Harz (Bismaleimid-Triazin) als Substratmaterial, zusammen mit dem Einsatz von Vergusstechnologien wie OMPAC (Over Molded Pad Array Carrier) oder GTPAC (Glob to Pad Array Carrier), wurde die Zuverlässigkeit von PBGA gemäß JEDEC Level-3 verifiziert. Bis heute werden PBGA-Gehäuse mit 200 bis 500 Lotkugeln weit verbreitet eingesetzt und eignen sich besonders gut für doppelseitige Leiterplatten.

Bild zitiert ausElektronikkühlung

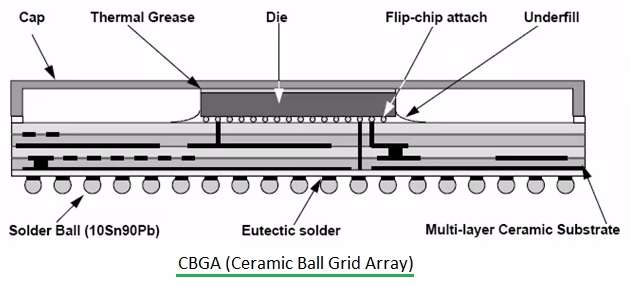

• CBGA

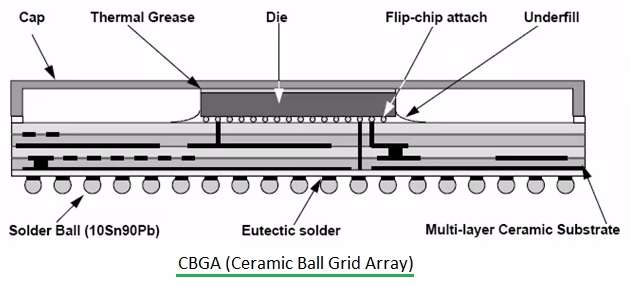

Wie es sein Name bereits sagt, nutzen CBGA‑Gehäuse (Ceramic Ball Grid Array) Keramik als Substratmaterial und Zinnkugeln (Verhältnis zwischen Zinn und Blei: 10:90) mit hohem Schmelzpunkt. Der interne Chip stützt sich auf C4 (Controlled Collapse Chip Connection), um eine perfekte Verbindung zwischen BGA und Leiterplatte (PCB) herzustellen. Diese Art der Verbindung zeichnet sich durch eine hervorragende Wärmeleitfähigkeit und elektrische Leistung aus. Darüber hinaus weist CBGA eine ausgezeichnete Zuverlässigkeit auf, ist jedoch mit hohen Kosten verbunden. Daher sind CBGA‑Gehäuse eher für den Einsatz in der Automobilindustrie oder für hocheffiziente Chips geeignet.

Bild zitiert ausTest- und Messwelt

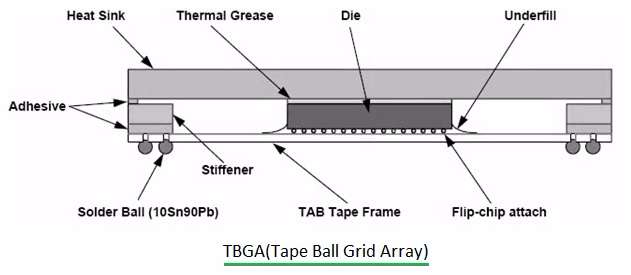

• TBGA

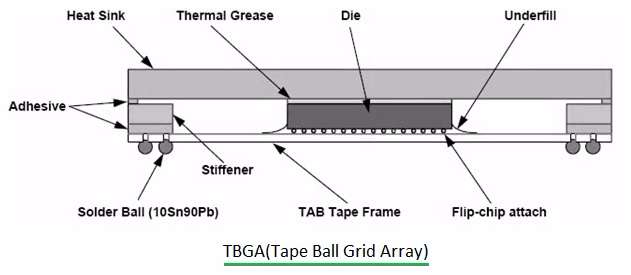

TBGA, kurz für Tape Ball Grid Array, ist in der Lage, die Gehäusedicke effektiv zu verringern und eine hervorragende elektrische Leistung zu bieten. Darüber hinaus kann eine ausgezeichnete Wärmeableitung erzielt werden, wenn ein Kühlkörper und ein Chip-mit-der-Aktivseite-nach-unten-Design eingesetzt werden. Daher eignet sich TBGA gut für hocheffiziente Produkte mit dünnen Gehäusen. Für Chips mit der Aktivseite nach unten sollte Flip-Chip-Technologie gewählt werden, während für Chips mit der Aktivseite nach oben Drahtbonden eingesetzt werden sollte. Allgemein gesprochen ist TBGA kostenintensiver als PBGA.

Bild zitiert ausTest- und Messwelt

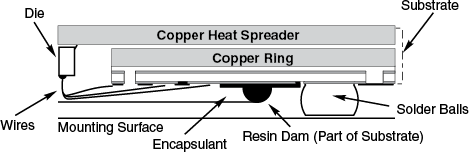

• EBGA

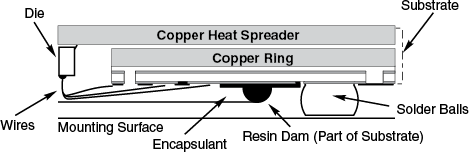

EBGA (thermisch verbessertes Ball-Grid-Array) ist eine weitere Form von PBGA, wobei der einzige strukturelle Unterschied darin besteht, dass ein Kühlkörper hinzugefügt wird. Der Chip wird mit der Vorderseite nach unten direkt auf den Kühlkörper geklebt, und die elektrische Verbindung zwischen Chip und Leiterplatte wird über Drahtbonden hergestellt. Das Versiegelungsverfahren läuft folgendermaßen ab: Auf dem Substrat wird um den Chip herum ein Damm aufgebaut und anschließend eine flüssige Vergussmasse verwendet. Das unten angegebene Bild ist ein gutes Beispiel für ein EBGA.

Bild zitiert ausPraktische Komponenten

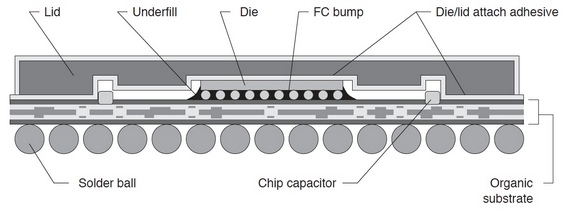

• FC-BGA

FC-BGA ist die Abkürzung für Flip-Chip-Ball-Grid-Array. Ähnlich wie CBGA in Bezug auf die Struktur, jedoch mit BT-Harz anstelle eines Keramiksubstrats, ist FC-BGA kostengünstiger. Darüber hinaus ist Flip-Chip in der Lage, die internen Leiterbahnen zu verkürzen und so die elektrische Leistung effektiv zu verbessern. Das von den Metallbumps im Flip-Chip-Verfahren verwendete Material nutzt meist ein Zinn-Blei-Verhältnis von 63:37, sodass dieses Material im Schmelzzustand eine hohe Oberflächenspannung aufweist. Infolgedessen können die Chips ohne den Einsatz einer präzisen Flip-Chip-Ausrichtungsmaschine in die korrekten Positionen gezogen werden.

Bild zitiert ausShipco Schaltkreise

• MBGA

MBGA, kurz für Metal Ball Grid Array, wurde von Olin entwickelt, wobei Metallkeramik als Substrat verwendet wird. Die Leiterbahnen auf dem Substrat werden durch Sputterbeschichtung hergestellt, wobei die Chipseite nach unten zeigt und Drahtbonden als interne Verbindung dient. MBGA bietet außerdem eine hervorragende elektrische Leistung und Wärmeableitung.

• Micro-BGA

Micro-BGA ist eine von Tessera entwickelte Gehäuseform, deren Größe der des Chips entspricht. Beim Micro-BGA ist die Chipseite nach unten gerichtet, und als Substrat dient ein Verpackungsband. Zwischen Chip und Band befindet sich eine Elastomerschicht, die die durch Wärmeausdehnung verursachten Spannungen abbaut. Die Verbindung zwischen Band und Chip nutzt spezielle Silberpins mit Goldbeschichtung, während die Verbindung zwischen Hauptplatine und externer Umgebung über BGA hergestellt wird. Der wesentliche Vorteil von Micro-BGA liegt in seiner Miniaturisierung und seinem geringen Gewicht, was zu einer breiten Anwendung in platzbeschränkten Produkten führt. Darüber hinaus eignet es sich gut für Speicherprodukte mit einer geringen Anzahl von Pins.

Benötigen Sie BGA‑Bauteile? PCBCart kann Ihnen helfen, alle zu fairen Preisen zu beschaffen

Da inzwischen so viele Klassifizierungen von BGAs verfügbar sind, sollten optimale BGA-Gehäuse auf Grundlage der Eigenschaften Ihrer Endprodukte, Ihrer Kostenbeschränkungen sowie der erwarteten Leistung und Funktionen ausgewählt werden. Das Beschaffungsteam von PCBCart bietet professionelle Empfehlungen zu Ihrem optimalen BGA-Komponententyp unter vollständiger Berücksichtigung der oben genannten Faktoren. Darüber hinaus müssen 100 % der Komponenten vor ihrem Einsatz geprüft werden, um sicherzustellen, dass in den Endprodukten eine einwandfreie Leistung erzielt wird.Kontaktieren Sie uns für ein kostenloses Angebot!

Fordern Sie jetzt Ihr BGA-Bestückungsangebot an

Hilfreiche Ressourcen

•Vier Schritte, um BGA kennenzulernen

•Eine Einführung in die BGA-Verpackungstechnologie

•Faktoren, die die Qualität der BGA-Bestückung beeinflussen

•Anforderungen an Designdateien zur Gewährleistung einer effizienten BGA-Bestückung

•So erhalten Sie ein präzises Angebot für Ihre BGA-Bestückungsanforderungen