Da Chipkomponenten und SMT (Surface-Mount-Technologie) in der Elektronikindustrie in großem Umfang akzeptiert werden, entwickeln sich herkömmliche Leiterplatten (PCBs, Printed Circuit Boards) mit organischen Laminaten als Substratmaterial in Richtung hohe Präzision, hohe Dichte und hohe Zuverlässigkeit. Als eine relativ neue Art von Leiterplatten haben Keramik-Leiterplatten (Ceramic PCBs) enorme Aufmerksamkeit in der Industrie erhalten, da sie als eine wirksame Lösung für die Miniaturisierung moderner Elektronikprodukte und der elektronischen Montagetechnik angesehen werden. Daher bietet dieser Artikel eine umfassende Einführung in Keramik-Leiterplatten in Bezug auf ihre Eigenschaften, Kategorien, Herstellungsverfahren und Anwendungen.

• Zur Implementierung miniaturisierter elektronischer Produkte

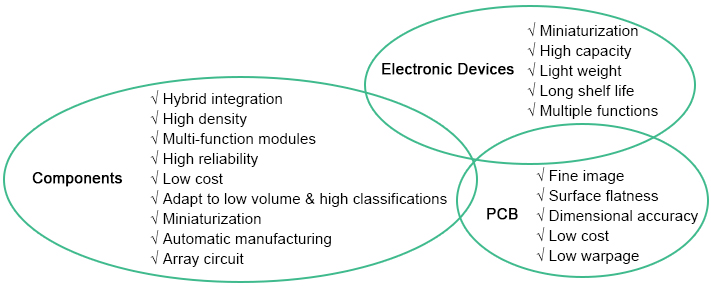

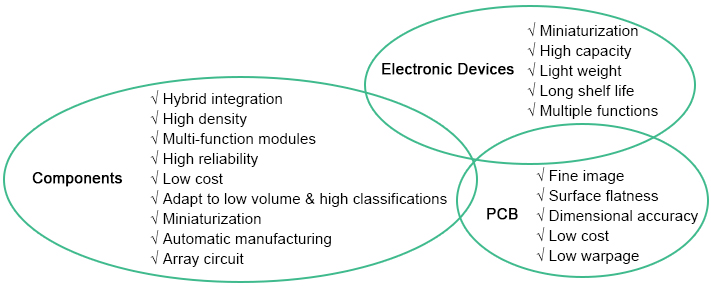

Bis heute bewegt sich die menschliche Gesellschaft auf eine Informationsgesellschaft zu, und verfügbare Informationen und Daten, die zur Verarbeitung bereitstehen, machen es dringend erforderlich, elektronische Geräte zu miniaturisieren, wie etwa Telekommunikationsgeräte, Computer und automatische Steuerungsanlagen. In den vergangenen 10 Jahren wurde die Miniaturisierung in erster Linie durch den Einsatz der Mikrostrukturierungstechnologie für Halbleiterchips erreicht. Bis heute haben sowohl LSI (Large-Scale Integration) als auch VLSI (Very Large-Scale Integration) stetige Fortschritte in Richtung hoher Integrationsdichte, großem Umfang und hoher Geschwindigkeit gemacht, und der Einsatz der Mikrostrukturierungstechnologie ist nach wie vor eine grundlegende Lösung für die Miniaturisierung der Elektronik. Letztlich gilt jedoch: Bei elektronischen Geräten oder Systemen werden Schaltungsfunktionen – neben mehreren LSI und passiven Bauelementen – erst dann realisiert, wenn Leiterbahnen zur Verbindung ausgeführt werden. Daher ist die Frage, wie sich die maximale Anzahl von Bauelementen auf der Oberfläche einer minimalen Leiterplatte montieren lässt, ein weiteres zentrales Thema der Elektronikmontage. Das derzeitige Verhältnis zwischen Marktnachfrage, Bauelementen und Leiterplatten (PCB) lässt sich in der folgenden Abbildung zusammenfassen.

• Herausforderung, der sich herkömmliche Leiterplatten stellen müssen

In einem subtraktiven Verfahren hergestellt, werden herkömmliche Leiterplatten (PCBs) mit organischen Laminaten wie Epoxidharz, Polystyrol und Polytetrafluorethylen als Substratmaterial bereits seit der zweiten Hälfte der 1950er Jahre in der Schaltungsbestückung eingesetzt. Selbst heute, in einer Zeit, in der VLSI weit verbreitet ist, werden sie noch in großem Umfang verwendet. Mit dem Aufkommen der SMT und der stetigen Verbesserung des Integrationsgrads von Halbleiterschaltungen sehen sich herkömmliche Leiterplatten jedoch bei ihrem Einsatz in hochzuverlässigen Elektronikprodukten mit den folgenden Herausforderungen konfrontiert.

a. Herausforderung der Wärmeableitung

Mit der zunehmend breiteren Anwendung von VLSI und dem Entwicklungstrend zu SMT stehen organische, laminatbasierte Leiterplatten in der Konstruktion vor erheblichen Herausforderungen bei der Wärmeableitung, was auf die geringe Wärmeleitfähigkeit der meisten herkömmlichen Leiterplatten zurückzuführen ist. Keramik hingegen weist eine Wärmeleitfähigkeit auf, die 90‑mal höher ist als die von Epoxid-Glasfaser, was zu einer hervorragenden Wärmeleitungskühlung führt. Darüber hinaus weisen Bauteile auf keramischen Leiterplatten in der Regel eine niedrigere Sperrschichttemperatur (Tj) auf als solche auf herkömmlichen Leiterplatten.

b. CTE-Kompatibilitätsherausforderung

Die SMT, die in der ersten Hälfte der 1980er Jahre populär wurde, beeinflusst die gesamte Elektronikmontageindustrie. Da bei der SMT elektronische Bauelemente direkt auf beide Seiten der Leiterplatte (PCB) gelötet werden, führt SMT im Vergleich zur THT (Through-Hole-Technologie) zu geringeren Kosten und höherer Zuverlässigkeit. Darüber hinaus erleichtert sie die Umsetzung von Automatisierung und ermöglicht eine Reduzierung der Schaltungsgröße um fünf Sechstel.

Einige zuverlässige Gehäuse, zum Beispiel LCC (Leadless Chip Carrier), sind zwar sehr gut mit den Anforderungen der SMT kompatibel, halten jedoch in der Regel den Belastungen durch thermische Zyklen nicht stand. Infolgedessen wird die Zuverlässigkeit von LCC in Bezug auf die Verbindung auf der Leiterplatte angezweifelt, da die CTE-(Wärmeausdehnungskoeffizienten-)Inkompatibilität zwischen LCC und Leiterplattenmaterial zu Lötfehlern führt. Daher sind keramische Leiterplatten entstanden. Keramische Leiterplatten sind in der Lage, optimale Lösungen zur Vermeidung von Ausfällen durch thermische Zyklen zu bieten, da sie einen kompatiblen CTE mit dem leadless ceramic chip carrier aufweisen und eine höhere Wärmeleitfähigkeit, höhere Stabilität und Trägheit besitzen.

Eigenschaften von Keramik-Leiterplatten

Im Vergleich zu herkömmlichen Leiterplatten, deren Substratmaterialien Epoxidglasfaser, Polyimid, Polystyrol und Phenolharz sind, weisen keramische Leiterplatten die folgenden Eigenschaften auf:

• Hervorragende Wärmeleitfähigkeit

• Chemisch erosionsbeständig

• Angenehme mechanische Intensität

• Kompatibel mit der CTE von Komponenten

• Einfache Implementierung von Hochdichte-Tracing.

Aufgrund der zunehmend vielfältigen Funktionen, der Miniaturisierung und der hohen Geschwindigkeit elektronischer Geräte sowie der Vergrößerung von ICs müssen an keramische Leiterplatten strengere Anforderungen in Bezug auf CTE, Wärmeleitfähigkeit, Verlust, Dielektrizitätskonstante und Schichtwiderstand gestellt werden. Es ist absehbar, dass keramische Leiterplatten mit Aluminiumnitrid, Mullit und Glaskeramik als Substratmaterial zunehmend stärker nachgefragt werden.

Klassifizierungen von Keramik-Leiterplatten

Gemäß den Herstellungsverfahren für keramische Leiterplatten lassen sie sich in drei Kategorien einteilen: Hochtemperatur-Co-Fired-Keramikleiterplatte, Niedertemperatur-Co-Fired-Keramikleiterplatte und Dickschicht-Keramikleiterplatte.

• Hochtemperatur-Co-Fired-Keramik (HTCC) Leiterplatte

Als herkömmliches Herstellungsverfahren wird das Hochtemperatur-Co-Feuern durch das Mischen von Aluminiumoxid mit Klebstoff, Weichmacher, Schmiermittel und Lösungsmittel erreicht, wodurch durch Walzformen und Vorhangbeschichtung Rohkeramik entsteht und Leiterbahnen auf feuerfesten Metallen wie Wolfram und Molybdän aufgebracht werden. Anschließend gelangt das Material nach dem Schneiden und Laminieren in einen Hochtemperaturofen mit einer Temperatur von 1600 °C bis 1700 °C und wird dort 32 bis 48 Stunden gebrannt. Um zu verhindern, dass Wolfram und Molybdän bei hohen Temperaturen oxidieren, muss das Brennen in reduzierenden Gasen wie Wasserstoff oder Mischgas erfolgen.

Keramikleiterplatten, die durch Hochtemperatur-Co-Feuern hergestellt werden, können auf kleinformatigen Leiterplatten, abgeleiteten Leiterplatten oder Träger-Schaltungen eingesetzt werden. Bei großformatigen Leiterplatten stoßen hochtemperatur-co-gesinterte Keramikleiterplatten jedoch an ihre Grenzen, da ihre Schrumpftoleranz und Verwerfung ungeeignet sind und die refraktären Metalle einen relativ hohen Leiterbahnwiderstand aufweisen.

• Niedertemperatur-Co-Fired-Keramik (LTCC) Leiterplatte

Die LTCC-Leiterplatte (Low-Temperature Co-Fired Ceramic PCB) wird hergestellt, indem Kristallglas, Glaskomposite und nichtglasige Materialien mit einem Klebstoff vermischt werden, zu Folien verarbeitet und die Leiterbahnen anschließend mit hochleitfähiger Goldpaste realisiert werden. Nach dem Zuschneiden und präzisen Formen wird sie in einem Ofen mit oxidierender Atmosphäre bei einer Temperatur von 900 °C gebrannt. Die LTCC-Leiterplatte bietet eine Möglichkeit zur Verwendung von Edelmetallpasten für die Leiterbahnstruktur, und das Leiterplattenbrennen kann abgeschlossen werden, wenn der Dickschicht-Brennprozess leicht verbessert wird. Gleichzeitig können Produktpräzision und Schrumpfungstoleranz erhöht werden; weitere Optimierungen sind jedoch in Bezug auf die mechanische Festigkeit und die Wärmeleitfähigkeit erforderlich.

• Dickschicht-Keramikleiterplatte

Dicke Goldpasten- und Dielektrikumpaste werden wiederholt und abwechselnd auf eine Keramikbasis gedruckt und anschließend bei einer Temperatur unter 1000 °C gebrannt. Obwohl diese Art der Fertigungstechnologie für die großtechnische Herstellung von Keramik-Leiterplatten optimal ist und sich durch eine relativ hohe Anzahl an Bestückungsebenen auszeichnet, ist ihre Anwendung aufgrund der hohen Kosten von Gold, das zudem die Ausfällung von Lotpaste verhindert, eingeschränkt. Daher wurde die mehrlagige Dickschicht-Kupferschaltungstechnologie entwickelt, die die auffälligste und populärste Art von Keramik-Leiterplatten darstellt. Um zu verhindern, dass Kupfer oxidiert, muss diese Art von Keramik-Leiterplatte in Stickstoffatmosphäre gebrannt werden, was den entscheidenden Punkt dieser Technologie darstellt. Darüber hinaus wird die Dielektrikumpaste in Stickstoffgas in Abhängigkeit von komplexen mehrlagigen Verbindungsstrukturen erzeugt, was ebenfalls eine Schlüsseltechnologie ist.

Anwendungsbereiche von Keramik-Leiterplatten

Keramische Leiterplatten werden aufgrund ihrer hohen Wärmeleitfähigkeit, ihres niedrigen Wärmeausdehnungskoeffizienten (CTE), ihrer Beständigkeit gegen chemische Erosion und ihrer niedrigen Dielektrizitätskonstante weit verbreitet eingesetzt.

• Speichermodul

Das japanische Unternehmen AGC entwickelte ein 1-Mbit-SRAM-Speichermodul, indem es eine mehrlagige keramische Leiterplatte mit vier IC-Chips nutzte, was zu hoher Zuverlässigkeit und hochdichter Bestückung beitrug. Das US-amerikanische Unternehmen Vitarel stellte mit keramischen Leiterplatten Raketen-, Telekommunikations- und Luft- und Raumfahrtprodukte her. Das gemeinsame Merkmal all dieser Produkte besteht darin, dass sie in extremen Umgebungen eingesetzt werden können. Im Gefechtskopf weisen die mehrlagige keramische Leiterplatte und die darauf befindlichen Verpackungskomponenten eine ausreichende Festigkeit sowie Stoß- und Schwingungsbeständigkeit auf.

• Empfangs-/Übertragungsmodul

Das US-amerikanische Unternehmen Westinghouse stellte ein Empfangs-/Sendemodul für Radar mit keramischer Leiterplatte her. Aluminiumnitrid zeichnet sich durch eine hohe Wärmeleitfähigkeit und einen niedrigen Wärmeausdehnungskoeffizienten aus und legt damit eine solide Grundlage für den Einsatz keramischer Leiterplatten in Empfangs-/Sendemodulen.

• Mehrlagige Leiterplatte

Um mit der Miniaturisierung elektronischer Produkte kompatibel zu sein, können keramische Leiterplatten mehr Komponenten auf derselben Leiterplattenfläche aufnehmen, was mehr Möglichkeiten für keramische Leiterplatten bei Anwendungen von mehrlagigen Interconnect-Leiterplatten eröffnet.

• Analog/Digital-Leiterplatte

Das japanische Unternehmen AGC nutzte LTCC-Leiterplatten zur Herstellung von analogen/digitalen Leiterplatten, sodass die parasitäre Kapazität um etwa neun Zehntel reduziert werden kann. Dies überwindet nicht nur effektiv das Übersprechen bei Leiterbahnführungen, sondern verringert auch Volumen und Gewicht der Schaltung.

Alles in allem verfügen Keramik-Leiterplatten aufgrund ihrer hohen Wärmeleitfähigkeit, ihres niedrigen CTE und ihrer niedrigen Dielektrizitätskonstante über ein breites Anwendungsspektrum. Sie werden mit Sicherheit eine bedeutende Rolle in Anwendungsbereichen spielen, die hohe Zuverlässigkeit, hohe Luftdichtheit und hohe Wärmeleitfähigkeit erfordern. Sie können unser Vertriebsteam erreichenauf dieser Seitefür ein KOSTENLOSES Angebot zur Herstellung von Keramik-PCBs.

Fordern Sie jetzt Ihr individuelles Keramik‑Leiterplattenangebot von PCBCart an

Hilfreiche Ressourcen

•Einführung und Kategorien von Leiterplatten

•Leitfaden zur Auswahl von Leiterplattenmaterial

•PCBCart bietet einen umfassenden Leiterplatten-Fertigungsservice

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart