Bei PCBCart ist uns bewusst, dass Leiterplatten die grundlegenden Bausteine sind, die alle modernen elektronischen Geräte antreiben – von alltäglichen Verbraucheranwendungen bis hin zu lebenswichtigen Systemen in Luft- und Raumfahrt sowie Medizin. Unser Engagement für kompromisslose Qualität und Zuverlässigkeit bei jeder Leiterplatte, die unser Werk verlässt, beginnt mit der Einhaltung internationaler Industriestandards, von denen keiner wichtiger ist als die von IPC – Association Connecting Electronics Industries – festgelegten Richtlinien. Als geschätzter Leiterplattenfertigungspartner integriert PCBCart die IPC-Standards in jede Phase unseres Qualitätskontrollprozesses und nutzt deren Rahmenwerk, um gleichbleibend leistungsstarke Produkte zu fertigen, die den vielfältigen Anforderungen unserer Kunden gerecht werden.

Was sind IPC-Standards und warum sind sie in der Qualitätskontrolle wichtig?

IPC-Normen sind weltweit anerkannte Richtlinien, die von Branchenexperten mit dem Ziel entwickelt wurden, zu standardisierenPCB-DesignFertigung, Montage, Inspektion und Prüfung. Weit über optionale Best Practices hinaus bieten diese mehr als 300 veröffentlichten Normen Ingenieuren, Herstellern und Zulieferern eine gemeinsame Sprache und stimmen sie auf Qualitätskriterien in der gesamten Lieferkette ab. Bei PCBCart bilden die IPC-Normen das Rückgrat unseres Qualitätskontrollsystems, da sie klare Abnahmekriterien festlegen, die Variabilität verringern und Risiken im Zusammenhang mit Defekten, Nacharbeit und Produktausfällen minimieren.

Wichtig ist, dass IPC-Standards nicht gesetzlich vorgeschrieben sind, ihre weitverbreitete Akzeptanz sie jedoch zum Maßstab für hervorragende Leiterplattenqualität gemacht hat. Die Einhaltung dieser Richtlinien ermöglicht es PCBCart, sicherzustellen, dass unsere Leiterplatten mit Bauteilen verschiedener Lieferanten kompatibel sind, die Leistungserwartungen unserer Kunden erfüllen und zudem spezifischen Vorschriften entsprechen, die für bestimmte Branchen wie Medizin- oder Luft- und Raumfahrtanwendungen gelten können. Praxisergebnisse belegen ihren Wert: Unternehmen, die IPC-Standards befolgen, verzeichnen drastische Rückgänge bei Rückrufquoten – so wurde beispielsweise ein Rückruf von Airbageinheiten dank der Einhaltung der IPC-1782-Rückverfolgbarkeit von 400.000 auf nur 990 Fahrzeuge reduziert.

Kern-IPC-Standards, die die Qualitätskontrolle bei PCBCart prägen:

Wichtige IPC-Standards untermauern bei PCBCart in jedem Schritt den Qualitätskontrollprozess fürPCB-Produktion, von der Herstellung der nackten Leiterplatte bis zur Endmontage. Diese umfassen detaillierte Kriterien für Inspektion und Leistung, um sicherzustellen, dass kein Detail übersehen wird:

• IPC-A-600: Diese Norm bildet die Grundlage für die Akzeptanz von unbestückten Leiterplatten. Sie liefert visuelle Qualitätskriterien für Oberflächenzustände, Leiterbildstrukturen, Bohrungsqualität, Lötstoppmaskenausrichtung und Kantenbeschaffenheit. PCBCart folgt dieser Norm bei der Inspektion der Rohleiterplatten vor der Bestückung, mit strengen Grenzwerten für Defekte entsprechend der Produktklasse auf Basis der IPC-Standards.

• IPC-6012: Die Leistung starrer Leiterplatten sollte spezifiziert werden, wobei die Lebensdauer des Materials, die Fähigkeit zur Widerstandsfähigkeit gegenüber thermischer Belastung und die elektrische Leistung berücksichtigt werden. Das genannte Dokument stellt sicher, dass unsere Leiterplatten den Betriebsbedingungen standhalten können – von extremen Temperaturen in der Luft- und Raumfahrt bis hin zur dauerhaften Nutzung in der Unterhaltungselektronik.

• IPC-A-610: Dies standardisiert die Akzeptabilität vonelektronische Baugruppenin Bereichen wie Löten, Bauteilplatzierung und Sauberkeit. Für die bestückten Leiterplatten (PCBAs) befolgt PCBCart seine klassenspezifischen Kriterien, um zuverlässige Verbindungen und eine langfristige Funktionalität zu gewährleisten.

• IPC-2221Formuliert formellGestaltungsrichtlinienzu Leiterbahnbreiten, Abständen, Lagenaufbauten und Materialauswahl. Bereits in der Entwurfsphase an der Front-End-Entwicklung einbezogen, nutzt unser Engineering-Team diese Regeln, um die Herstellbarkeit zu verbessern und Qualitätsprobleme zu verhindern, bevor sie auftreten.

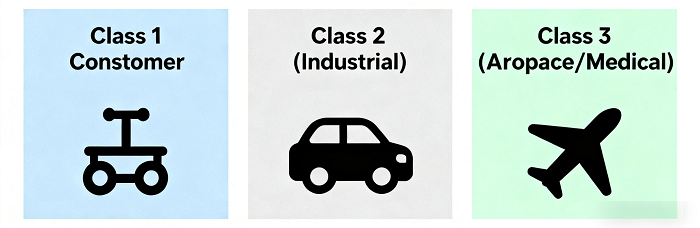

IPC-Klassifizierungen: Anpassung der Qualitätskontrolle an Anwendungsanforderungen

IPC-Spezifikationen unterteilen Leiterplatten anhand der Zuverlässigkeits- und Funktionsanforderungen in der jeweiligen Anwendung in drei Klassen, sodass PCBCart unsere Qualitätskontrollprozesse für jedes Projekt individuell anpassen kann:

• Klasse 1 (Allgemeine elektronische Produkte)Für kostengünstige Produkte mit kurzer Lebensdauer wie Spielzeug und andere einfache Konsumgadgets. Die Qualitätskontrolle konzentriert sich hauptsächlich auf die Funktionalität, mit großzügigen Kriterien für kosmetische Mängel, die die Leistung nicht beeinträchtigen.

• Klasse 2 (Elektronik für dedizierte Dienste): Dazu gehören Industriesteuerungen, Kfz‑Elektronik, Laptops und Bürogeräte – mit anderen Worten: Anwendungen, die eine hohe Zuverlässigkeit und konstante Leistung erfordern. PCBCart bietet für Leiterplatten der Klasse 2 eine detaillierte visuelle Inspektion, engere Toleranzen bei Leiterbahnabständen und Lötungen sowie eine verbesserte Dokumentation.

• Klasse 3 (Hochzuverlässige Elektronik): Dies ist der Fall, wenn Anwendungen im Bereich Luft- und Raumfahrt, Verteidigung und kritische medizinische Geräte einbezogen sind, deren Ausfall zu schweren Schäden führen kann. Unsere Qualitätskontrolle für Leiterplatten der Klasse 3 umfasst äußerst detaillierte Inspektionen wie eine 10-fache Vergrößerung undAutomatisierte optische Inspektionstrenge Anforderungen in Bezug auf die Beschichtungsdicke (mindestens 25 Mikrometer für Durchkontaktierungen), 75 % Fassungsfüllung für PTHs und umfassende Dokumentation mit vollständiger Rückverfolgbarkeit.

Indem wir unsere Qualitätskontrolle an die entsprechende IPC-Klasse anpassen, stellt PCBCart sicher, dass jede Leiterplatte genau die Zuverlässigkeitsanforderungen ihrer vorgesehenen Verwendung erfüllt – nicht mehr und nicht weniger – und so unseren Kunden den bestmöglichen Wert bietet.

Wie PCBCart IPC-Standards für strenge Qualitätskontrolle anwendet

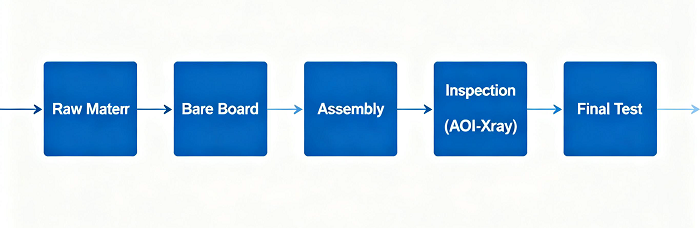

Die Einhaltung der IPC-Normen wird bei PCBCart nicht als nachträglicher Gedanke betrachtet, sondern als integraler Bestandteil der Fertigungskultur. Wir verfolgen einen systematischen Ansatz, um die IPC-Standards in jedes Glied der Qualitätskontrolle zu integrieren:

• Team-Schulung und ZertifizierungUnsere Ingenieure, Prüfer und Produktionsmitarbeiter absolvieren das IPC-Zertifizierungsschulungsprogramm, einschließlich der Schulungen zum Certified IPC Specialist gemäß IPC-A-600 und IPC-A-610, um die Anforderungen der Normen umfassend zu verstehen.

• MaterialqualitätskontrolleWir beziehen Rohmaterialien von vertrauenswürdigen Lieferanten gemäß IPC-Spezifikationen und führen Wareneingangskontrollen hinsichtlich Kupferdicke, dielektrischer Eigenschaften und thermischer Stabilität durch.

• Mehrstufige InspektionsprozesseWir kombinieren manuelle visuelle Inspektionen mit automatisierten Werkzeugen (AOI, Röntgeninspektion), um Leiterplatten in wichtigen Produktionsphasen zu prüfen – Wareneingang der Rohmaterialien, Herstellung der nackten Leiterplatte, Bestückung und Endprüfung. Für Leiterplatten der Klasse 3 fügen wir Mikroschliffe hinzu, um interne Strukturen wie die Qualität der Beschichtung zu verifizieren.

• Fehlerverfolgung und kontinuierliche Verbesserung: Detaillierte Aufzeichnungen über Defekte werden geführt, und statistische Prozesskontrolle wird eingesetzt, um die Defektrate zu überwachen, mit Zielwerten von weniger als 1 % für die Produktion der Klasse 2 und nahezu null für die Produktion der Klasse 3. Diese Statistiken führen zu Prozessoptimierungen, um ein erneutes Auftreten von Defekten zu verhindern.

• Zusammenarbeit mit LieferantenWir prüfen und arbeiten mit Lieferanten zusammen, die die IPC-Standards für Konsistenz in der gesamten Lieferkette erfüllen, von den Komponenten bis hin zu den Fertigungsanlagen.

Überwindung von IPC-Compliance-Herausforderungen

So sehr die IPC-Standards auch im Detail festlegen, was einzuhalten ist, bestehen die Herausforderungen bei der Einhaltung in der Regel in uneinheitlichen Prüfergebnissen, Materialschwankungen und höheren Produktionskosten im Zusammenhang mit der Produktion nach Klasse 3. PCBCart begegnet diesen Herausforderungen durch:

•Standardisierung von Inspektionsprozessen durch den Einsatz von Checklisten und Automatisierung zur Verringerung menschlicher Fehler.

•Ausschließliche Zusammenarbeit mit zertifizierten Lieferanten und regelmäßige Materialprüfungen zur Sicherstellung der Konsistenz.

•Der Schwerpunkt wird auf der Fehlervermeidung statt auf Nacharbeit liegen, durch DFM-Reviews unter Verwendung von IPC-2221, um Ausschuss und Kosten für hochzuverlässige Leiterplatten zu reduzieren.

Fazit: Engagement für Qualität bei PCBCart durch IPC-Standards

Mehr als bloße Spezifikationen sind IPC-Normen das Fundament des Vertrauens in der Elektronikindustrie. Bei PCBCart bedeutet unser Engagement für die Einhaltung der IPC-Richtlinien, dass jede Leiterplatte, die unser Werk verlässt, den höchsten Standards in Bezug auf Qualität, Zuverlässigkeit und Konsistenz entspricht. Ob Sie eine Leiterplatte der Klasse 1 für den Consumer-Bereich oder eine Baugruppe der Klasse 3 in Luft- und Raumfahrtqualität benötigen – Ihr Produkt wird mit Qualitätskontrollprozessen abgestimmt, die in dem strengen Rahmenwerk der IPC verwurzelt sind.

Wenn Sie sich für PCBCart entscheiden, arbeiten Sie mit einem Hersteller zusammen, der sich der Rolle der IPC‑Standards in der Qualitätskontrolle verpflichtet fühlt. Wir verbinden technisches Fachwissen, zertifizierte Prozesse und kontinuierliche Verbesserung, um Leiterplatten zu liefern, die wie erwartet funktionieren, Ihr Ausfallrisiko verringern und den Wert Ihrer Endprodukte steigern.

Erhalten Sie ein sofortiges Angebot für die Leiterplattenfertigung

Angebot für Leiterplattenbestückung einholen

Hilfreiche RessourcenZielsprache: de

Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

•Wesentliche Standards für die medizinische Leiterplattenbestückung

•Wie die IPC-A-600 Abnahmekriterien in der realen Leiterplattenfertigung angewendet werden

•IPC-Klasse 3 vs. Klasse 2: Wann benötigen Sie wirklich hochzuverlässige Leiterplatten?

•PCBCart Zertifizierungen und Compliance-Übersicht

•Kostenlose DFM-Analyse basierend auf den Normen IPC-2221 & IPC-6012