LED-Displays (Leuchtdioden-Displays) werden von der Elektronikindustrie aufgrund ihrer Vorteile – von hoher Helligkeit, geringem Energieverbrauch und langer Lebensdauer bis hin zu Stabilität – breit eingesetzt. Aufgrund der kontinuierlichen Fortschritte bei technischen Kennzahlen wie Pixelabstand, Stabilität, Helligkeit und Farbtiefe (Graustufen) müssen Leiterplatten (PCBs) zunehmend höhere Anforderungen in Bezug auf die Qualität und Zuverlässigkeit der Endprodukte erfüllen.

Rückschläge bei der Herstellung von LED-Leiterplatten

• Schaltkreisgrafiken

Da Leiterbahnen und Pads auf der LED-Seite in hoher Dichte angeordnet sind, ist die Reduzierung von Kratzern die oberste Priorität während der Fertigung. Es wird empfohlen, die dichte Leiterlage gemäß dem Referenzbild zu gestalten, während die Belichtung durchgeführt wird. Es müssen Maßnahmen ergriffen werden, um Polierkratzer und Bildfehler im Prozess des Leiterplattenpolierens beim Via-Füllprozess (VFP) sowie beim Polieren der Leiterplatte vor dem Aufbringen der Lötstoppmaske zu verringern.

• Konturtoleranz

Die aktuelle Konturtoleranz von LED-Platinen liegt in der Regel bei ±0,1 mm. Allerdings werden je nach Erfordernis während der Montage von LED-Anzeigen häufig strengere Toleranzen wie ±0,08 mm oder ±0,05 mm verlangt. Daher ist die mechanischeHerstellung von LED-Leiterplattenmit großen Herausforderungen konfrontiert werden müssen.

Darüber hinaus führt das Streben nach einer hohen Ausnutzung der Panels zu begrenzten technischen Toleranzen im Leiterplattenherstellungsprozess. Außerdem sind auf der Leiterplatte nur einige wenige kleine Durchkontaktierungen mit einer Anzahl von 3 bis 4 und einem Durchmesser von etwa 0,8 mm zulässig. Infolgedessen können die Schrauben bei der Fräsbearbeitung ihre Fixierfunktion nicht erfüllen, sodass es zu Problemen wie Formasymmetrie, Aufwölbung an den Platinenkanten und Ablösen des Lötstopplacks kommen kann. Wenn eine Leiterplatte eine normale Formgröße aufweist, treten häufig Probleme wie Nichtübereinstimmung zwischen Durchkontaktierungen und Rändern bzw. Pads und Rändern auf.

• Lötstoppmaskenfarbe

Die Farbe der Lötstoppmaske ist ein entscheidender Parameter, der vor der Leiterplattenfertigung festgelegt werden muss, und es gibt zahlreiche Auswahlmöglichkeiten – von traditionellen Farben wie Grün, Rot und Schwarz bis hin zu ungewöhnlichen Farben wie Matt-Schwarz oder Violett, die Persönlichkeit ausdrücken. Heutzutage wird Matt-Schwarz überwiegend bei LED-Leiterplatten eingesetzt, und Farbunterschiede der Lötstoppmaske zwischen Leiterplatten aus unterschiedlichen Chargen stehen in engem Zusammenhang mit der Auflösung der LED-Anzeige. Wenn LEDs einen ausreichend großen Abstand zueinander aufweisen, können Farbunterschiede der Lötstoppmaske durch den Lampenschirm ausgeglichen werden. Mit der Verringerung des LED-Abstands kommt es jedoch zu einem fortlaufenden Versagen des Lampenschirms, sodass die LED-Seite direkt nach außen exponiert ist. Darüber hinaus können Farbunterschiede der Lötstoppmaske durch die Bearbeitung der Kupferschicht vor dem Aufbringen der Lötstoppmaske, durch die Dicke der Lötstoppmaske, durch Belichtungsunterschiede sowie durch die Wartezeit bis zur Aushärtung der Lötstoppmaske hervorgerufen werden.

• Elektrischer Test

Das randlose Design der LED-Leiterplatte stellt eine große Herausforderung für die Kennzeichnung dar inelektrischer TestEbenso bestimmen Größe und LED-Pitch einer LED-Leiterplatte direkt die Anzahl der LEDs und Pads. Bis jetzt kommt es üblicherweise vor, dass die Anzahl der LEDs auf der LED-Seite einer Leiterplatte mehrere Zehntausend übersteigt und die Anzahl der Pads 60.000 überschreitet. Eine derart hohe Dichte der LED-Anordnung bringt äußerst große Schwierigkeiten für die Durchführung und den Abschluss elektrischer Tests mit sich. Daher muss auf mehrere elektrische Tests oder auf Flying-Probe-Tests zurückgegriffen werden. Flying-Probe-Tests weisen jedoch den Nachteil eines sehr hohen Zeitaufwands auf.

LED-Leiterplatten-Designtechniken

Trotz der aufgeführten Rückschläge bei der Leiterplattenherstellung und der Eigenschaften von LED-Leiterplatten wie kleinen Pads, einer großen Anzahl von Pads und hochdichten Schaltungen stehen einige Methoden zur Verfügung, um diese Rückschläge durch Leiterplattendesign zu überwinden.

• Pitch

Für LED-Displays verwendete Leiterplatten, auch LED-PCBs genannt, weisen ein hochsymmetrisches Außendesign auf. Bezüglich der Kupferschicht von LED-Leiterplatten ist eine Seite vollständig mit in einer Matrix angeordneten Pads bedeckt, die als LED-Seite bezeichnet wird. Im Allgemeinen gelten 4 Pads als eine Einheit, auf der eine LED montiert wird. Auf der anderen Seite der Kupferschicht werden die Bauteile montiert, die als Treiberseite bezeichnet wird.

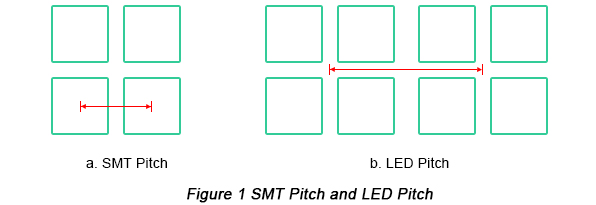

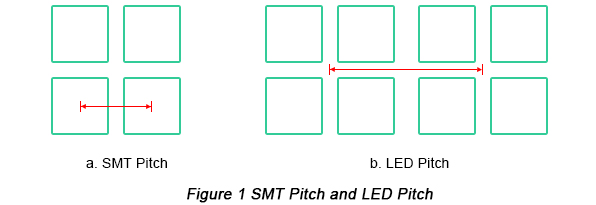

Je kleiner der LED-Pitch ist, desto besser ist die Anzeigequalität und desto höher ist auch die Auflösung. Bis jetzt liegt der Pitch-Bereich, der mit der aktuellen SMT (Surface-Mount-Technologie) kompatibel ist, zwischen 0,45 mm und 1,6 mm, während der LED-Pitch zwischen 1,0 mm und 4,0 mm liegt. Das Design der LED-Leiterplatte hängt hauptsächlich von den Spezifikationen der LED-Pads ab. Die Abbildung unten zeigt den Vergleich zwischen SMT-Pitch und LED-Pitch.

• Laserbohren von Blindvias

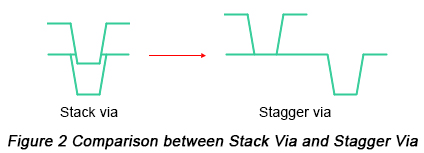

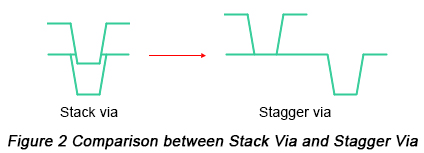

Bei Stapelleiterplatten mit mindestens 2 Lagen ist beim Design von gestapelten Vias als Laserbohrungen eine elektrische Lötfülltechnik für Blindvias erforderlich. Dadurch steigen letztlich die Verfahrenskomplexität und die Herstellungskosten. Daher wird bei Stapelleiterplatten mit mehr als 2 Lagen empfohlen, lasergebohrte Blindvias als versetzte Vias statt als gestapelte Vias auszulegen. Lasergebohrte gestapelte Vias sollten nach Möglichkeit vermieden werden.

• LED-Montagelöcher

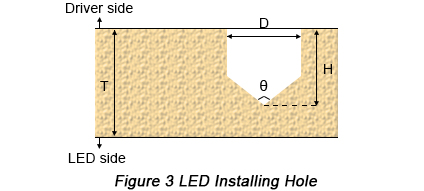

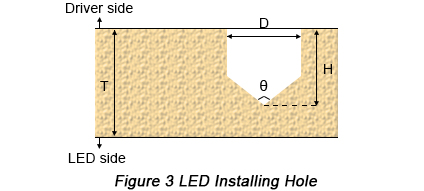

Die LED-Montagelöcher sind nicht durchgehende Bohrungen mit einer empfohlenen Durchmessertoleranz von ±0,05 mm; Tiefe (H) sollte nicht größer sein als der Wert der Plattenstärke (T) minus 0,5 mm mit Formel:H≤T- 0,5 mm. Die Toleranz der Tiefe sollte mehr als ±0,2 mm betragen, während der herkömmliche Bohrwinkel (θ) beträgt 130°. Abbildung 3 zeigt die Parameter eines LED-Montagelochs.

Wenn der kupferfreie Bereich um nichtdurchkontaktierte (NP) Bohrungen einen unzureichenden Abstand aufweist, können NP-Bohrungen möglicherweise zu durchkontaktierten Bohrungen werden oder Kupfer wird am Rand der Vias freigelegt. Wenn für NP-Bohrungen eine Lötstoppmasken-Öffnung mit Pad auf der Oberfläche der Vias vorgesehen werden muss, sollte ein kupferfreier Trennbereich von mehr als 0,15 mm zwischen NP-Vias und Pads vorgesehen werden. Wenn NP-Vias keine Pads benötigen, kann das gesamte Pad entfallen.

• Abstand zwischen Pad und Außenrändern

Zwischen Randpads und Außenrändern muss ausreichend Abstand eingehalten werden. Ist der Abstand unzureichend, treten Probleme wie Fräsbeschädigungen und freiliegendes Kupfer auf.

• Lötstoppmasken-Aussparungspad

Kupferdefinierte Pads werden empfohlen, da sie das Ablösen der Lötstoppmaske wirksam verhindern können. Wenn der SMT-Randabstand für die Fertigung ausreichend ist, kann eine lötstoppmaskendefinierte Ausführung (SM-Define) in Betracht gezogen werden. Dadurch weisen die Pads ein hohes Maß an Übereinstimmung auf.

8 Methoden zur Überwindung von LED‑PCB‑Defekten

• Circuit Scratch

Pads mit hoher Dichte an den Seiten der LEDs führen dazu, dass selbst leichte Kratzer zu einem schwerwiegenden Defekt werden. Es wird empfohlen, eine relativ große Menge Kupferfolie zu verwenden, damit Ausschuss durch Unterbrechungen und Kurzschlüsse infolge von Kratzern deutlich reduziert wird.

Zusätzlich zu den Merkmalen von Techniken mit größeren Öffnungen führen Pads in hoher Dichte zu verdeckten Defekten der Kupferfreilegung an der Seite der Leiterbahn. Diese Art von Defekten wird selten beobachtet, bis der SMT-Prozess abgeschlossen ist. Dieses Problem kann teilweise gelöst werden, indem der Leiterbahnabstand relativ verringert wird, um den Abstand zwischen Leiterbahn und Pad zu vergrößern.

• Lötstoppmaske Ölablösung

Schwarzer Lötstopplack stellt hohe Anforderungen an die Belichtungsenergie, und bereits eine geringfügig dickere Lötstopplackschicht kann leicht zu einer unvollständigen Belichtung des Lötstopplacks in der unteren Schicht führen, was letztlich ein Ablösen des Lötstopplacks verursacht. Eine Zweitbelichtung kann zur effektiven Lösung dieses Problems eingesetzt werden. Natürlich wird dadurch auch die Auslastung der Lötstopplackfertigungskapazität herausgefordert.

• Nichtübereinstimmung der Lötstoppmaskenfarbe

Im Unterschied zu den meisten Leiterplatten stellt die LED-Seite einer LED-Leiterplatte besonders hohe Anforderungen an die Farbübereinstimmung. Bis heute existieren keine allgemein anerkannten Beurteilungsstandards, und es ist äußerst schwierig, diese quantifizierbar zu bewerten. Die Übereinstimmung der Lötstoppfarbe wird von einer Vielzahl von Faktoren beeinflusst. Darüber hinaus erfordert sie strengere Fertigungsbedingungen als herkömmliche Leiterplatten. Daher kann eine gute Farbübereinstimmung der Lötstoppmaske nur durch die Ermittlung der am besten geeigneten Kontrollparameter und -methoden erreicht werden, was rigorose Fertigungstechnologien und jahrelange Produktionserfahrung in dieser Branche voraussetzt.

• Schlechte Leiterplattenumrisse

Bei kleineren Leiterplatten ohne Ränder führen LED-Montagelöcher zu einer schlechten Markierungswirkung, und Markierungsschrauben neigen dazu, locker zu werden und sich zu verschieben, was zu Defekten wie Konturverschiebung und Aufwölbung der Platinenkante führt. Als Verbesserungsmethode können geeignete prozesstechnische Hilfsränder ausgewählt werden.

• Leiterplattenwinkelfehler

Bei Leiterplatten mit relativ großer Dicke sollten die empfindlichen Seitenkanten von LED-Leiterplatten von den Bedienern besonders sorgfältig behandelt werden. Um Defekte während des Transports zu vermeiden, ist es notwendig, zum Schutz eine Grundplatte als Schutzmaßnahme hinzuzufügen. Außerdem sollte die Größe der Grundplatte etwas größer sein als die der einzelnen Ränder.

• Verzug

Die LED-Seite einer LED-Leiterplatte enthält eine große Anzahl von Pads in hoher Dichte, während auf der Treiberseite große Kupferflächen angeordnet sind. Diese Art asymmetrischer Belastung gilt als Hauptursache für das Verziehen der Leiterplatte. Um eine angemessene Ebenheit zu gewährleisten, muss das Verziehen der LED-Platine streng auf unter 0,5 % begrenzt werden.

• Pad-Umriss

Die Anordnung der Pads in Matrixform führt leicht zu visueller Ermüdung der Prüfer, was eine hohe Auslassungsrate zur Folge hat. Dennoch weist die Außenkontrolle Probleme wie lange Prüfzeiten und niedrige Durchlaufquoten auf. Daher können diese Probleme nicht effizient verringert werden, sofern nicht Anstrengungen in die Verfahrenskontrolle investiert werden.

• Abbauende Funktionen

Unterschiede zwischen anderen Arten von Leiterplatten und LED-Leiterplatten, schwarzer Lötstopplack und Pads in hoher Dichte erschweren die Fehleranalyse von Leiterplattenbestückungen (PCBA). Wenn Fehlfunktionen auftreten, beschreibt die PCBA diese nur und gibt nicht an, welches spezifische Pad betroffen ist. Dieses Problem zeigt sich üblicherweise als Ausfall einer ganzen Reihe von LEDs. Mit einem solchen Problem konfrontiert, muss der spezifische Netzpunkt nach großem Aufwand bestimmt werden. Die optimale Methode, dies zu erreichen, sollte auf dem Ausbau der betreffenden Bauteile und der Entfernung des Lötstopplacks basieren.