Leiterplatten (PCBs) für Leistungselektronik spielen eine entscheidende Rolle in sicherheitskritischen Anwendungen wie Elektrofahrzeugen (EVs), Systemen für erneuerbare Energien, Industrieanlagen und medizinischen Geräten. Diese Leiterplatten müssen hohe Spannungen, starke Ströme und extreme thermische Belastungen bewältigen und dabei Zuverlässigkeit, Sicherheit und die Einhaltung internationaler Normen gewährleisten.

Im Vergleich zu Standard-Leiterplatten stehen Leiterplatten für Leistungselektronik vor besonderen Herausforderungen: übermäßige Wärme durch ohmsche Verluste, elektromagnetische Störungen (EMI) durch Hochfrequenzschalten sowie das Risiko von Lichtbogenbildung oder Bauteilabbau in Hochenergieanwendungen. Die Entwicklung robuster Leiterplatten für Leistungselektronik erfordert einen durchgängigen Designansatz, der Layoutoptimierung, Materialwissenschaft, Bauteilauswahl, Wärmemanagement und die Einhaltung von Vorschriften umfasst. Dieser Leitfaden verbindet das technische Know-how von PCBCart mit bewährten Branchenpraktiken, um einen soliden Rahmen für die Entwicklung leistungsstarker, sicherer und robuster Leiterplatten für Leistungselektronik bereitzustellen.

1. Zentrale Herausforderungen bei Leiterplatten für Leistungselektronik

Leistungselektronik-Leiterplatten liegen an der Schnittstelle von elektrischer und thermischer Performance, wobei selbst geringfügige Konstruktionsfehler zu erheblichen Ausfällen führen können. Die wichtigsten Herausforderungen sind die folgenden:

· Hohe Leistungsdichte: Komponenten wie Spannungswandler, MOSFETs und IGBTs verarbeiten Ströme von über 10 A und Spannungen im Bereich von mehreren Hundert bis zu Tausenden Volt und erzeugen dabei erhebliche Wärme durch I²R-Verluste. Eine effiziente Wärmeableitung ist entscheidend, um eine Degradation der Komponenten zu verhindern.

· EMI und Signalintegrität: Die hohe Schaltfrequenz von AC/DC-Wandlern erzeugt hohe di/dt-Schleifen (Strom über der Zeit), die leitungsgebundene und abgestrahlte EMV verursachen. Diese Störungen können empfindliche Analogschaltungen (z. B. Sensoren) beeinträchtigen oder regulatorische Anforderungen (z. B. FCC Part 15, CISPR) verletzen.

· Thermische Belastung: Abweichungen in den Wärmeausdehnungskoeffizienten (CTE) zwischen Leiterplattenmaterialien und Bauteilen führen aufgrund von Temperaturwechselbelastungen zu Delamination, Rissbildung in Lötverbindungen oder strukturellem Versagen.

· Sicherheitsrisiken: Hochspannungsknoten stellen Gefahren durch elektrischen Schlag oder Lichtbogenbildung dar und erfordern strenge Isolierung (Luft- und Kriechstrecken) sowie Schutzbauteile (Sicherungen, TVS-Dioden).

· MaterialbeschränkungenStandard-Leiterplattenmaterialien wie FR-4 verfügen nicht über die für Hochleistungsanwendungen erforderliche Wärmeleitfähigkeit und Spannungsfestigkeit, weshalb der Einsatz spezialisierter Substrate (z. B. Keramiken, PTFE-Laminate) notwendig ist.

PCBCart begegnet diesen Herausforderungen mit maßgeschneiderten Design-Tools (z. B. Leiterbahnbreiten-Rechnern, EMI-Simulationstools) und Designleitfäden, die Ingenieuren helfen, Risiken bereits in der frühen Entwicklungsphase zu minimieren.

2. Gestaltungsmethoden für das Kernlayout von Leistungselektronik-Leiterplatten

Das Layout-Design ist die Grundlage zuverlässiger Leistungselektronik-Leiterplatten, da es die Wärmeverteilung, elektromagnetische Störungen (EMI) und die Signalintegrität der Stromversorgung direkt beeinflusst. Die folgenden Methoden vereinen drei Branchenperspektiven, um eine optimale Leistung zu erzielen.

2.1 Strategische Komponentenplatzierung

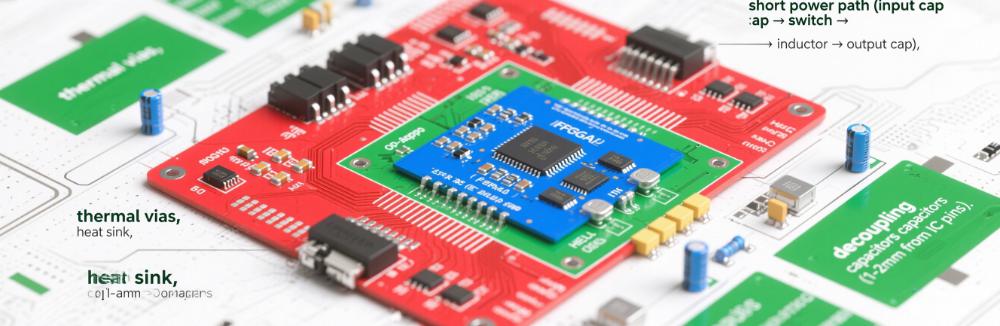

Die Platzierung der Komponenten bestimmt thermische Hotspots, Leiterbahnlängen und EMI-Kopplung und ist daher eine der höchsten Prioritäten im Layout-Design. Wichtige Richtlinien umfassen:

· Komponenten mit hoher Leistung priorisieren: Platzieren Sie Hochstromkomponenten (z. B. Spannungswandler, Leistungstransistoren, Gleichrichter) im Inneren (nicht an den Platinenrändern), um mechanische Belastungen zu vermeiden und den Zugang zu Wärmeableitungsstrukturen zu ermöglichen. Stellen Sie sicher, dass ihre zugehörigen Leiterbahnen breit genug sind, um die Nennströme zu führen (siehe Abschnitt 2.2 für die Leiterbahnbreite).

· Wärmequellen trennen: Platzieren Sie wärmeerzeugende Bauteile (z. B. Leistungs-MOSFETs, Dioden, lineare Spannungsregler) in der Nähe von Kühlkörpern, thermischen Vias oder großen Kupferflächen, um die Wärmeabfuhr zu erleichtern. Vermeiden Sie die Häufung dieser Komponenten (um lokale Hotspots zu verhindern); verwenden Sie eine verteilte lineare Anordnung für eine gleichmäßige thermische Diffusion.

· Digitale Komponenten zentralisierenHochintegrierte digitale Komponenten (z. B. Mikrocontroller, FPGAs) erzeugen mäßige Wärme und sollten in der Mitte der Leiterplatte platziert werden. Diese Position sorgt für ein ausgewogenes Wärmemanagement und verringert die thermische Kopplung zu empfindlichen analogen Schaltungen (z. B. Stromsensoren).

· Minimieren Sie die Länge der Strompfade: Gruppieren Sie die Komponenten der Stromversorgung (z. B. Eingangskondensatoren, DC-DC-Wandler-ICs, Induktivitäten, Ausgangskondensatoren) so nah wie möglich beieinander. Kürzere Hochstrom-Leiterbahnen verringern die parasitäre Induktivität, die Spannungsspitzen und EMI verursacht. Wenn Sie beispielsweise den Eingangskondensator, den Schalter, die Induktivität und den Ausgangskondensator auf derselben Lage platzieren, werden Impedanzdiskontinuitäten durch Vias eliminiert – PCBCartsLeitfaden für Leistungselektronik-Layoutenthält anwendungsspezifische Beispiele.

· Funktionale Untergruppen trennenTeilen Sie die Leiterplatte in Funktionsgruppen auf (z. B. Leistungswandlung, Steuerung, Erfassung), um Rauschquellen von empfindlichen Schaltungen zu isolieren. Platzieren Sie beispielsweise analoge Steuerungskomponenten (z. B. Operationsverstärker, Hall-Effekt-Sensoren) an den Rändern und verwenden Sie dünne Leiterbahnen sowie dedizierte Masseflächen, um Störungen durch Hochleistungspfade zu minimieren.

· Positionierung der Ebenen optimieren: Platzieren Sie große Bauteile (z. B. MOSFETs, Elektrolytkondensatoren) auf der Oberseite, um ein Verrutschen während des Lötens zu verhindern; positionieren Sie kleine Passive (z. B. Widerstände, Keramikkondensatoren) auf der Unterseite, um Platz zu sparen. Vermeiden Sie es, schwere Bauteile (z. B. Kühlkörper) so anzuordnen, dass sie Lötstellen mechanisch belasten.

· Präzise IC-Entkopplung: Platzieren Sie Entkopplungskondensatoren (0,1 μF bis 10 μF) in einem Abstand von 1–2 mm von den IC-Versorgungspins und verbinden Sie sie direkt mit Masse. Dies stellt einen lokalen Energiespeicher für den unmittelbaren Strombedarf bereit und minimiert Welligkeit und Rauschen auf der Versorgungsschiene. Für Hochfrequenzrauschen (>1 MHz) sollten für Entkopplungskondensatoren keine Vias verwendet werden, um parasitäre Induktivitäten zu vermeiden – siehe PCBCartsRichtlinien zur Platzierung von Entkopplungskondensatorenfür Details.

2.2 Optimiertes Power-Trace-Design

Stromführende Leiterbahnen sind entscheidend, um hohe Ströme ohne übermäßigen Spannungsabfall oder Erwärmung zu führen. Schlecht ausgelegte Leiterbahnen können thermische Belastung, EMV-Probleme oder Bauteilausfälle verursachen. Wichtige Richtlinien umfassen:

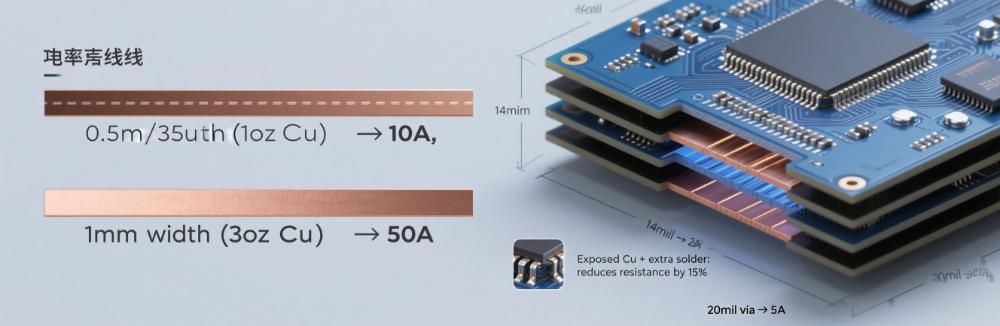

· Wählen Sie die geeignete KupferdickeFür Ströme über 10 A verwenden Sie Kupferdicken von 35–105 μm (1–3 oz/ft²). Dickere Kupferschichten verringern den Widerstand (und damit die Wärmeentwicklung) und ermöglichen schmalere Leiterbahnen – entscheidend für platzkritische Designs. PCBCart empfiehlt, die Kupferdicke an IPC-2152 auszurichten, das die Stromtragfähigkeit in Abhängigkeit von Temperaturanstieg und Umgebungsbedingungen spezifiziert.

· Größen-Traces basierend auf aktuellen Anforderungen: Die Leiterbahnbreite muss dem erwarteten Strom entsprechen, um Überhitzung zu verhindern. Benchmarks sind

0,5 mm (20 mil) für 10 A

1 mm (40 mil) oder mehr für 50 A

Reduzieren Sie die Leiterbahnenkapazität stets um 20–30 %, um Einschaltströme (z. B. beim Anlauf von Motoren) zu berücksichtigen. Tabelle 1 bietet zusätzliche Richtlinien für Kupfer mit 1 oz/ft² (0,035 mm dick), basierend auf einem Temperaturanstieg von 10 °C auf Außenlagen und 20 °C auf Innenlagen (Leiterbahnen nicht in der Nähe von Kühlkörpern):

| Leiterbahnbreite | Aktuelle Kapazität |

|---|---|

| 0,010″ | 0,8 A |

| 0,015″ | 1.2 A |

| 0,020″ | 1,5 A |

| 0,050″ | 3.2 A |

| 0,100″ | 6,0 A |

PCBCartsLeiterbahnbreite-, Strombelastbarkeits- und Temperaturanstiegsrechnervereinfacht diesen Prozess, indem es benutzerdefinierte Leiterbahnbreiten auf der Grundlage von Stromstärke, Kupferdicke und Temperaturgrenzen erzeugt.

· Parasitische Induktivität minimieren: Halten Sie Leistungssignalleitungen so kurz wie möglich, um die Schleifenfläche zu verringern – insbesondere in Schaltungen mit hohem di/dt (z. B. Schaltreglern). Zum Beispiel sollte die „Hot-Loop“ eines DC-DC-Wandlers (Eingangskondensator → Schalter → Induktivität → Ausgangskondensator → Masse) so klein wie möglich sein, um Spannungsklingeln zu vermeiden. Führen Sie Strom- und Rückstrompfade gemeinsam, um Magnetfelder zu kompensieren und EMV-Störungen zu reduzieren.

· Verwenden Sie Außenlagen für Hochstrom-Leiterbahnen: Äußere Lagen wirken als effektivere Wärmesenken als innere Lagen (die der Umgebungsluft ausgesetzt sind). Wenn eine Leiterführung auf der äußeren Lage nicht möglich ist, verwenden Sie mehrere Vias, um Kupferflächen zwischen den Lagen zu verbinden. Vias mit 14 mil Durchmesser können bis zu 2 A führen, und 20-mil-Vias bis zu 5 A; für höhere Ströme verwenden Sie Via-Stitching (Vias im Abstand von λ/20 bis λ/10, wobei λ die Signallänge ist), um niederimpedante Pfade zu erzeugen.

· Verhindern der Kopplung von Signal- und LeistungsleitungenFühren Sie empfindliche Signalleitungen (z. B. Sensorsignale) senkrecht (90°) zu Versorgungsleitungen und trennen Sie sie in mehrlagigen Leiterplatten mit einer Massefläche. Parallele Führung auf benachbarten Lagen verursacht kapazitive Kopplung und verschlechtert die Signalintegrität.

· Leiterbahnen mit freiliegendem Kupfer aufrüsten: Für Hochstrom-Leiterbahnen entfernen Sie die Lötstoppmaske, um das Kupfer freizulegen, und fügen Sie zusätzlich Lötzinn hinzu. Dies erhöht die effektive Kupferdicke und verringert den Widerstand, ohne die Leiterbahn zu verbreitern – ideal für platzbeschränkte Designs. Für raue Umgebungen fügen Sie eine Silberbeschichtung auf das freiliegende Kupfer auf, um Korrosion zu verhindern.

· Erfüllt Hochspannungsanforderungen: Für Spannungen über 250 V verwenden Sie Aussparungen (Rillen oder Kerben), um die Kriechstrecken zwischen leitfähigen Bahnen zu vergrößern und so das Risiko von Lichtbögen zu verringern. Vermeiden Sie große Bohrungen in Hochspannungsbereichen, da sie die Leiterplattenintegrität schwächen und zu Rissen führen können. PCBCartsLeiterbahnabstands- und Spannungsrechner für Leiterplattenberechnet den minimalen Luft- und Kriechstreckenabstand basierend auf Spannung, Material und Umgebungsbedingungen.

2.3 Kondensatorstabilisierung der Stromversorgung

Ein stabiles Stromversorgungsnetzwerk (PDN) ist für die Leistungselektronik entscheidend, da Spannungstransienten oder -welligkeiten Komponenten beschädigen oder den Betrieb stören können. Kondensatoren werden in erster Linie zur Stabilisierung von PDNs eingesetzt:

· Bulk-Kondensatoren für Stoßströme: Verwenden Sie Bulk-Kondensatoren (z. B. Elektrolyt-, Tantal-Kondensatoren), um Einschaltströme (z. B. Motorstart oder IC-Start) bereitzustellen und Eingangsspannungen zu stabilisieren. Die Mindestkapazität wird mit folgender Gleichung berechnet:C=Ich×ΔtΔV

woIch= Stoßstrom, Δt= Anstiegsdauer und ΔV= maximal zulässiger Spannungsabfall. Platzieren Sie Bulk-Kondensatoren in der Nähe von Hochstromkomponenten (z. B. MOSFET-Eingängen, Shunt-Widerstandsausgängen), um die Leiterbahnlänge zu minimieren.

· Bypass-Kondensatoren zur Rauschfilterung: Verwenden Sie Bypass-Kondensatoren (z. B. 0,1 μF Keramik) in der Nähe der Versorgungspins von ICs, um Hochfrequenzrauschen zu filtern. Für Mehrfrequenzsysteme kombinieren Sie verschiedene Kapazitätswerte (z. B. 10 μF für niedrige Frequenzen, 0,1 μF für hohe Frequenzen), um ein breiteres Rauschspektrum abzudecken.

· Low-ESR-Kondensatoren für hohe Frequenzen: Wählen Sie Kondensatoren mit niedrigem äquivalentem Serienwiderstand (ESR), um Leistungsverluste bei hohen Schaltfrequenzen zu minimieren. Keramikkondensatoren (X5R-, X7R-Dielektrika) sind ideal und weisen einen ESR von bis zu 10 mΩ auf. Vermeiden Sie Nass-Tantal-Kondensatoren in Hochspannungsschaltungen (anfällig für katastrophale Ausfälle bei Überspannung) – verwenden Sie stattdessen Niob-Kondensatoren als sicherere Alternative.

2.4 Gestaltung der Massefläche zur Geräuschreduzierung

Masseflächen reduzieren Rauschen, stellen niederimpedante Rückstrompfade bereit und unterstützen die Wärmeableitung. Wichtige Konstruktionsprinzipien umfassen:

· Verwenden Sie durchgehende Masseflächen: Verwenden Sie durchgehende Masseflächen (anstatt verstreuter Leiterbahnen), um eine geringere Impedanz für hohe Rückströme zu erreichen. Geschlossene Flächen helfen außerdem, Wärme von wärmeempfindlichen Bauteilen (z. B. Leistungstransistoren) abzuleiten.

· Trennen von Leistungs- und Signalmassen: Verwenden Sie eine eigene Massefläche für die Leistungselektronik, die an einem einzigen Punkt (Sternpunkt-Masseführung) mit der Systemmasse verbunden ist. Dies verhindert, dass Leistungsrauschen (z. B. von Schaltreglern) in empfindliche Analogschaltungen einkoppelt.

· Doppelseitige Masseflächen: Inmehrlagige Leiterplattenverwenden Sie Masseflächen sowohl auf der oberen als auch auf der unteren Lage, um abgestrahlte EMI zu absorbieren und Masseschleifenrauschen zu reduzieren. Verbinden Sie diese Flächen mit Vias, um die elektrische Kontinuität sicherzustellen.

· Optimieren Sie Masseflächen für HochstrompfadeOrdnen Sie Masseflächen mit Hochstrom-Leiterbahnen in einer „Sandwich“-Struktur an, um parasitäre Induktivität und EMI zu reduzieren. Führen Sie beispielsweise eine Versorgungsleiterbahn auf der Oberseite und ihren Rückstrompfad auf der angrenzenden Massefläche, um Magnetfelder zu kompensieren.

3. Kritische Materialauswahl für Hochleistungs-Leiterplatten

Die Materialauswahl wirkt sich direkt auf die thermische Leistung, die Spannungsfestigkeit und die mechanische Zuverlässigkeit aus. Leiterplatten für Leistungselektronik erfordern Materialien, die herkömmliches FR-4 übertreffen (das eine geringere Wärmeleitfähigkeit und Spannungsfestigkeit aufweist).

3.1 Auswahlkriterien für Substratmaterial

Das PCB-Substrat (Laminat) bildet die Grundlage für die elektrische und thermische Leistung. Wichtige zu bewertende Parameter sind:

Wärmeleitfähigkeit (K): Misst die Wärmeleitfähigkeit eines Materials. Für Hochleistungsdesigns wählen Sie Substrate mitK>1 W/m-K. Beispiele sind:

- Rogers RT-Laminate (1,44 W/m-K): Ideal für Hochleistungsdesigns dank hervorragendem Wärmemanagement und geringer dielektrischer Verlustleistung.

- Keramik (Aluminiumoxid, Aluminiumnitrid): AngebotKWerte von bis zu 200 W/m-K, sind jedoch spröde und teurer.

- PTFE-Laminate (Teflon): Bieten gute Wärmeleitfähigkeit und Spannungsfestigkeit und sind für Hochfrequenz-Leistungsschaltungen geeignet.

- Vermeiden Sie FR-4 (K≈0,25 W/m-K) in Hochleistungsanwendungen, da es die Wärmeableitung behindert.

Glasübergangstemperatur (Tg): Die Temperatur, bei der das Substrat erweicht. Wählen Sie Substrate mitTg≥20°Cüber der maximalen Betriebstemperatur der Leiterplatte. Wenn die Leiterplatte beispielsweise bei 170 °C arbeitet, wählen Sie ein Substrat mitTg≥190°CSubstrate wie Pyralux AP, Nelco N7000-2HT und ISOLA 370HR erfüllen diese Anforderung.

Wärmeausdehnungskoeffizient (CTE): Stellen Sie sicher, dass der CTE des Substrats mit dem der Komponenten (z. B. Kupfer, Silizium) übereinstimmt, um mechanische Spannungen bei Temperaturschwankungen zu vermeiden. Ein nicht übereinstimmender CTE kann zu Delamination oder zum Versagen von Lötstellen führen. Rogers-Laminate haben beispielsweise einen CTE von ca. 14 ppm/°C (x-y-Achse), was nahezu dem von Kupfer mit 17 ppm/°C entspricht.

Vergleichs-Kriechstromindex (CTI)Kennzeichnet den Widerstand eines Materials gegen Kriechstrombildung (Oberflächenstromleckage). Hochspannungsanwendungen erfordern Materialien mit hohen CTI-Werten, um Lichtbogenbildung zu verhindern. CTI wird in Gruppen eingeteilt (Tabelle 2):

| CTI Gruppe | CTI-Bereich (V) | Typische Materialien |

|---|---|---|

| Ich | ≥ 600 | PTFE, Keramik |

| II | 400–599 | Hochleistungs-Laminate |

| IIIa | 175–399 | FR-4 |

| IIIb | 100–174 | Kostengünstige Laminate |

PCBCartsLeitfaden für das Design von Leiterplattenmaterialbietet detaillierte CTI-Informationen für Substrate und ermöglicht Ingenieuren die Auswahl von Materialien, die die Spannungsanforderungen erfüllen.

Harzgehalt und Glasgewebe: Hochspannungsanwendungen erfordern Substrate mit hohem Harzgehalt (>50 %) und feinen Glasgeweben (z. B. 1080, 2113, 2116). Die Minimierung von Hohlräumen (Lufttaschen) zwischen den Lagen verringert das Risiko der leitfähigen anodischen Filamentbildung (CAF) – eines Kupfer-Elektromigrationsausfallmechanismus unter feuchten Bedingungen. Feine Glasgewebe verbessern das Eindringen des Harzes und senken so das CAF-Risiko weiter.

HärterFür Hochspannungsanwendungen sollten Substrate mit phenolischen Härtern (anstelle von Dicyandiamid, DICY) verwendet werden. Phenolische Härter bieten eine bessere CAF-Hemmung, während DICY-basierte Materialien – obwohl sie eine höhere Tg aufweisen – bei hohen Spannungsgradienten zu Ausfällen neigen.

3.2 Optimierung von Kupferdicke und -gewicht

Kupfer ist der primäre Leiter in Leiterplatten, und seine Dicke beeinflusst direkt die Stromtragfähigkeit und Wärmeableitung. Wichtige Richtlinien umfassen:

· Kupferdicke für StromanforderungenWie in Abschnitt 2.2 besprochen, reicht Kupfer mit 1 oz/ft² (35 μm) für Ströme unter 10 A aus, während Kupfer mit 3 oz/ft² (105 μm) Ströme über 30 A bewältigt. Für Hochstrom-Antriebsstranganwendungen (z. B. EV-Antriebsstränge) bietet PCBCartHochkupfer-Leiterplatten(bis zu 12 oz/ft²) für verbesserte Leistung.

· Kupferdicke und WärmeableitungDickeres Kupfer leitet Wärme besser ab als dünneres Kupfer. Zum Beispiel leitet eine Kupferleiterbahn mit 2 oz/ft² 30 % mehr Wärme ab als eine gleich breite Leiterbahn mit 1 oz/ft².

· Kupfer der Innenlage vs. Kupfer der Außenlage: Verwenden Sie dickeres Kupfer auf den Außenlagen (der Luft ausgesetzt), um die Wärmeableitung zu maximieren. Innenlagen können dünneres Kupfer verwenden, da sie auf thermische Vias angewiesen sind, um Wärme auf die Außenlagen zu übertragen.

4. Best Practices bei der Auswahl von Komponenten in der Leistungselektronik

Die Auswahl der Komponenten ist entscheidend, um die Effizienz zu maximieren, die Wärmeentwicklung zu reduzieren und die Sicherheit zu gewährleisten. Die folgenden Richtlinien integrieren Erkenntnisse aus drei Branchenperspektiven, um Ingenieuren fundierte Entscheidungen zu ermöglichen.

4.1 Komponenten der Stromversorgung

Stromversorgungen sind das Rückgrat von Leiterplatten in der Leistungselektronik, und ihre Auswahl hängt von den Anforderungen der Anwendung ab (z. B. Wirkungsgrad, Rauschen, Leistungsdichte).

Lineare Netzteile für rauschempfindliche AnwendungenLineare Regler (z. B. LDOs) weisen eine geringe EMI auf und sind ideal für Anwendungen mit niedriger Leistung und hoher Rauschempfindlichkeit (z. B. medizinische Geräte, Laborgeräte). Sie sind jedoch ineffizient (<60 % bei hohen Spannungsabfällen), erzeugen erhebliche Wärme und sind für Hochleistungsanwendungen nicht geeignet. Wichtige Designempfehlungen:

- Wählen Sie LDOs mit geringem thermischem Widerstand (θJA<50°C/W), um eine Überhitzung zu verhindern.

- Platzieren Sie temperaturempfindliche Komponenten (z. B. Sensoren) entfernt von linearen Spannungsreglern.

- Verwenden Sie einen Eingangskondensator, um Störungen in der Stromversorgung zu dämpfen.

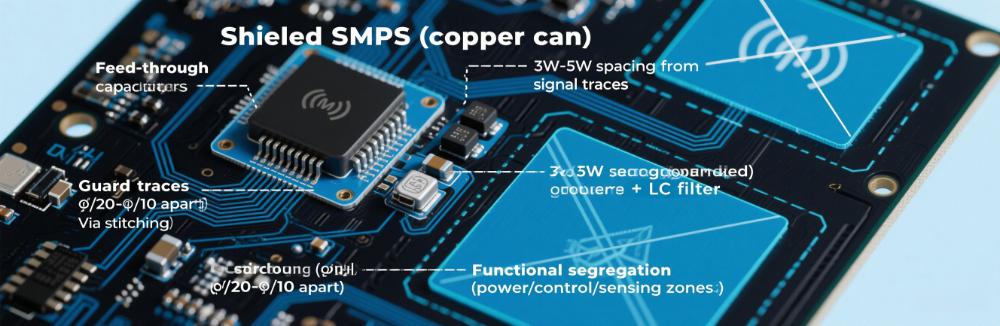

Schaltnetzteile (SMPS) für hohe Effizienz: Schaltnetzteile (Abwärts- und Aufwärtswandler) erreichen Wirkungsgrade von >90 %, indem sie Bauteile schnell ein- und ausschalten und so ohmsche Verluste reduzieren. Geeignet für Hochleistungsanwendungen (EV‑Ladegeräte, industrielle Stromversorgungen), strahlen jedoch mehr EMI ab als lineare Regler. Kritische Designempfehlungen:

- Verwenden Sie durchgehende Masseflächen und Abschirmungen, um EMI zu begrenzen.

- Wählen Sie Gate-Treiber mit einer geeigneten Stromfähigkeit, um die Schaltgeschwindigkeiten des SMPS zu unterstützen.

- Fügen Sie Eingangs-/Ausgangsfilter (z. B. LC-Filter) hinzu, um die Welligkeit der Spannung und leitungsgebundene EMV zu reduzieren.

DC-DC-Wandler zur SpannungsregelungDC-DC-Wandler passen die Spannungspegel (Step-up/Step-down) in tragbaren Geräten (z. B. Smartphones) und in Automobilanwendungen an. Wählen Sie Wandler basierend auf:

-Topologie: Buck (Step-Down) für niedrigere Spannungsanforderungen (z. B. 12 V auf 5 V), Boost (Step-Up) für höhere Spannung (z. B. 3,7 V auf 12 V) oder Buck-Boost für einen großen Spannungsbereich.

-Effizienz: Wählen Sie Wandler mit einem Wirkungsgrad von >95 % bei Volllast.

-SchaltfrequenzHöhere Frequenzen (z. B. 1 MHz) ermöglichen kleinere Induktivitäten/Kondensatoren, erhöhen jedoch die elektromagnetische Störung (EMI).

Mit dem Component Selector Tool von PCBCart können Ingenieure Stromversorgungsbauteile anhand von Wirkungsgrad, Spannungsbereich und Gehäusegröße vergleichen.

4.2 Schalter, Dioden und Halbleiter

Schalter und Dioden steuern den Leistungsfluss in Schaltungen, und ihre Auswahl wirkt sich direkt auf Effizienz und Wärmeentwicklung aus.

· Halbleitermaterialien: Wählen Sie je nach Anwendungsanforderungen zwischen Silizium (Si), Siliziumkarbid (SiC) und Galliumnitrid (GaN) (Tabelle 3):

| Parameter | Silizium (Si) | Siliziumkarbid (SiC) | Galliumnitrid (GaN) |

|---|---|---|---|

| Spannungswert | Bis zu 6,5 kV (IGBTs) | Bis zu 10 kV | Bis zu 650 V (kommerziell), 1,2 kV (industriell) |

| Temperaturtoleranz | Bis zu 175 °C (Sperrschicht) | Bis zu 300 °C (Übergang) | Bis zu 200°C (Übergang) |

| Schaltfrequenz | Niedrig (10–100 kHz) | Mittel (100 kHz–1 MHz) | Hoch (1–10 MHz) |

| Effizienz | Mäßig (<90 % bei hoher Leistung) | Hoch (>95 % bei hoher Leistung) | Sehr hoch (>98 % bei hoher Frequenz) |

| Anwendungen | Niederspannungs-/Mittelspannungssysteme (z. B. 12-V-Kfz-Systeme) | Hochspannungssysteme (z. B. EV-Antriebsstränge, Solarwechselrichter) | Hochfrequenzsysteme (z. B. Schnellladegeräte, Rechenzentren) |

WennKosteneffizient für Niederspannungs- und Niedrigleistungsdesigns, jedoch in Frequenz und Temperatur begrenzt.

SiC: Wird in Hochtemperatur- und Hochspannungs-Designs (z. B. in Elektrofahrzeugen, Industrieantrieben) aufgrund seiner hohen Spannungsfestigkeit und Wärmebeständigkeit eingesetzt.

GaN: Wird in Hochfrequenz- und Hochdichteanwendungen (z. B. 65-W-Laptop-Netzteilen) aufgrund minimaler Verluste und hoher Schaltfrequenz eingesetzt.

Schalter: Wählen Sie Schalter basierend auf Spannungswert, Strombelastbarkeit und Schaltgeschwindigkeit aus:

-MOSFETs: Geeignet für Anwendungen mit niedriger bis mittlerer Spannung (bis zu 1 kV) und hoher Frequenz. Wählen Sie MOSFETs mit niedrigem Einschaltwiderstand (Rds(an)<100 mΩ) für geringe Leitungsverluste.

-IGBTsIdeal für Anwendungen mit mittlerer bis hoher Spannung (bis zu 6,5 kV) und hohen Strömen (z. B. Industriemotoren). Sie kombinieren den niedrigen Einschaltwiderstand von MOSFETs mit der hohen Spannungsfestigkeit von Bipolartransistoren.

-GaN-FETs: Schnellere Schaltvorgänge und geringere Verluste als Si-MOSFETs, wodurch sie sich für Hochfrequenz-Stromversorgungen eignen.

Dioden: Wählen Sie Dioden anhand des Durchlassspannungsabfalls, der Sperrerholzeit und der Spannungsfestigkeit aus:

-Schottky-Dioden: Niedriger Durchlassspannungsabfall (0,2–0,5 V) und schnelle Sperrerholzeit (<10 ns), ideal für Hochfrequenzgleichrichtung.

-SiC-Dioden: Hohe Spannungsfestigkeit (bis zu 10 kV) und thermische Beständigkeit, ideal für Hochleistungs-Gleichrichtung (z. B. EV-Ladegeräte).

-TVS-Dioden: Transiente Überspannungsschutzdioden (TVS-Dioden) begrenzen Spannungsspitzen (z. B. durch ESD), um empfindliche Bauteile zu schützen. Wählen Sie TVS-Dioden mit einer Durchbruchspannung, die geringfügig höher ist als die maximale Betriebsspannung.

4.3 Kondensatoren und Induktivitäten

Induktivitäten und Kondensatoren speichern und übertragen Energie in Leistungsschaltungen, und ihre Auswahl beeinflusst Wirkungsgrad und Störpegel.

Kondensatoren:

-Keramikkondensatoren: Wird für Hochfrequenzfilterung (0,1 μF) und Bypass verwendet. Wählen Sie X5R- oder X7R-Dielektrika für thermische Stabilität (-55 °C bis 85 °C bzw. 125 °C).

-Elektrolytkondensatoren: Ideal für die Energiespeicherung in großen Mengen (z. B. 100 μF bis 10 mF) in Anwendungen mit niedriger Frequenz. Wählen Sie für den industriellen Einsatz Langzeitoptionen (z. B. 10.000 Stunden bei 105 °C).

-Folienkondensatoren: Niedriger ESR und hohe Spannungsfestigkeit (bis zu 10 kV), geeignet für Hochleistungsantriebe und Wechselrichter.

Induktivitäten:

-Induktivitäten mit niedrigem DCR: Wählen Sie Induktivitäten mit geringem Gleichstromwiderstand (DCR), um Leistungsverluste zu minimieren. Toroid-Induktivitäten werden wegen ihrer geringen elektromagnetischen Störungen (EMI) und hohen Effizienz bevorzugt.

-Gekapselte Induktivitäten: Wird in EMI-empfindlichen Anwendungen (z. B. medizinischen Geräten) verwendet, um abgestrahltes Rauschen zu reduzieren.

-Induktivitätswert: Berechnen Sie die erforderliche Induktivität basierend auf der Welligkeit des Stroms und der Schaltfrequenz. Zum Beispiel ist eine 1-μH-Induktivität für einen 1-MHz-Abwärtswandler mit 10 % Stromwelligkeit geeignet.

4.4 Widerstände, Sicherungen und Schutzvorrichtungen

Schutzeinrichtungen schützen Komponenten vor Überstrom-, Überspannungs- oder ESD-Ausfällen.

WiderständeZielsprache: de Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

-Strommesswiderstände: Verwenden Sie Präzisionswiderstände (Toleranz <1 %) und einen niedrigen TCR (<50 ppm/°C) für eine genaue Strommessung. Wählen Sie Widerstände mit einer Leistungsaufnahme, die das 2- bis 3‑Fache der erwarteten Verlustleistung beträgt (P=Ich2R).

-Drahtwiderstände: Wird aufgrund der hohen Leistungsdichte in Hochleistungsanwendungen (bis zu 100 W) eingesetzt.

-Metallfilm-Widerstände: Wird aufgrund der geringen parasitären Induktivität in Hochfrequenzschaltungen (bis zu 100 MHz) eingesetzt.

Sicherungen:

-Schnellwirkende Sicherungen: Wird in Schaltungen mit geringem Einschaltstrom (z. B. digitale ICs) verwendet, um Kurzschlüsse zu verhindern.

-Träge Sicherungen: Wird in Stromkreisen mit hohem Einschaltstrom (z. B. Motoren, Transformatoren) verwendet, um Fehlanwendungen auszulösen zu vermeiden.

-Bewertungskriterien: VerwendenSicherungenmit Spannungswerten, die höher sind als die maximale Betriebsspannung der Schaltung, und Stromwerten, die dem 1,25‑fachen des normalen Betriebsstroms entsprechen.

Andere Schutzvorrichtungen:

-Varistoren: Bieten eine nichtlineare Impedanz, die Einschaltströme (z. B. durch Blitzeinschläge) mit steigender Spannung begrenzt.

-ESD-Schutzdioden: Schützen Sie empfindliche Komponenten (z. B. ICs) vor ESD-Ereignissen (bis zu 15 kV Kontaktentladung).

4.5 Sensoren, Treiber und Steckverbinder

Sensoren und Treiber steuern und überwachen den Energiefluss, während Steckverbinder eine zuverlässige Energie-/Signalübertragung ermöglichen.

SensorenZielsprache: de Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

-Stromsensoren: Verwenden Sie Hall-Effekt-Sensoren für eine berührungslose Strommessung (bis zu 1000 A) oder Shunt-Widerstände für eine präzise Niedrigstrommessung (bis zu 100 A).

-Temperatursensoren: Integrieren Sie NTC-Thermistoren oder digitale Sensoren (z. B. I2C-basierte), um die Leiterplattentemperatur zu überwachen und eine thermische Abschaltung auszulösen, wenn Grenzwerte überschritten werden.

Treiber:

-Isolierte Gatetreiber: Wird in Hochspannungsdesigns (z. B. SiC-MOSFETs) verwendet, um Niederspannungs-Steuersignale von Hochspannungs-Leistungspfaden zu isolieren. Optokoppler- oder transformatorisolierte Treiber sind üblich.

-Bootstrap-Treiber: Geeignet für Niederspannungs-Designs (z. B. 12-V-Automobilanwendungen), um High-Side-MOSFETs ohne isolierte Stromversorgung anzusteuern.

SteckverbinderZielsprache: de Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

-Aktuelle Bewertung: Wählen Sie Steckverbinder mit geeigneten maximalen Stromstärken (z. B. 30 A für EV-Ladeanschlüsse). Verwenden Sie vergoldete oder versilberte Steckverbinder für geringen Widerstand und Korrosionsbeständigkeit.

-Verriegelungsmechanismen: Verwenden Sie Steckverbinder mit sicherer Verriegelung (z. B. Schrauben, Riegel), um ein unbeabsichtigtes Lösen in vibrierenden Umgebungen (z. B. Automobilbereich, Industrieanlagen) zu verhindern.

-UmweltbewertungFür raue Umgebungen verwenden Sie Steckverbinder mit einer Schutzart von IP65 oder höher, um sie vor Staub und Feuchtigkeit zu schützen.

Der Connector-Design-Leitfaden von PCBCart bietet detaillierte Empfehlungen für die Auswahl von Steckverbindern auf Basis von Strom, Spannung und Umgebungsbedingungen.

5. Fortschrittliche Ansätze im Wärmemanagement

Thermische Belastung ist der primäre Ausfallmechanismus für Leiterplatten in der Leistungselektronik, wodurch das Wärmemanagement zu einer entscheidenden Entwurfsphase wird. Die folgenden Ansätze integrieren Erkenntnisse aus drei Branchenperspektiven, um die Wärmeabfuhr zu maximieren:

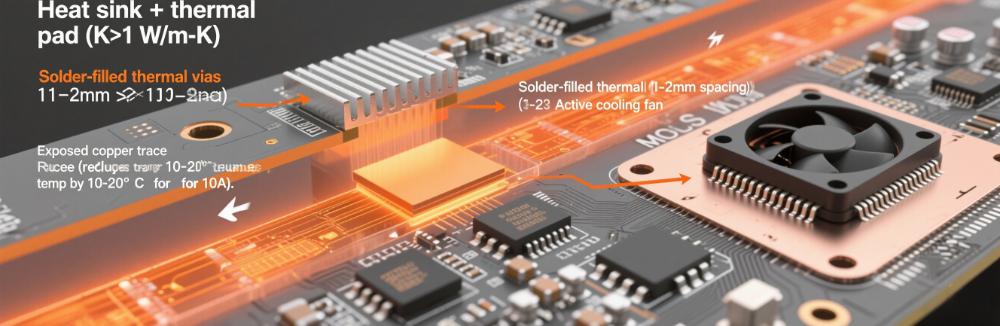

· Kühlkörper und Wärmeleitpads: Montieren Sie Kühlkörper auf Hochleistungskomponenten (z. B. MOSFETs, IGBTs) unter Verwendung von Wärmeleitpads oder Wärmeleitpaste (Wärmeleitfähigkeit >1 W/m·K). Dimensionieren Sie die Kühlkörper entsprechend den Anforderungen an die Wärmeabfuhr – größere Kühlkörper für Bauteile, die >10 W Verlustleistung aufweisen.

· Thermische Vias: Verwendenthermische Vias(mit Lötzinn gefüllt oder mit Kupfer gefüllt), um Wärme von Hotspots (z. B. Leistungs-Transistorpads) auf innere oder äußere Kupferebenen zu verteilen. Platzieren Sie Vias im Abstand von 1–2 mm für eine optimale Wärmeübertragung.

· Aktive KühlungFür Hochleistungsdesigns (Verlustleistung > 50 W) sollten Lüfter oder Flüssigkühlsysteme verwendet werden. Montieren Sie Lüfter an Gehäusen und speisen Sie sie direkt aus dem eingehenden AC-Signal (für AC/DC-Wandler) oder aus PWM-Signalen (für DC/DC-Wandler), um die Drehzahl temperaturabhängig anzupassen.

· Freiliegendes Kupfer und Entfernen der Lötstoppmaske: Entfernen Sie die Lötstoppmaske von Hochstrom-Leiterbahnen und fügen Sie zusätzliches Lötzinn hinzu. Diese Technik kann die Temperatur der Leiterbahn bei Strömen von 10 A um 10–20 °C reduzieren.

· Sammelschienen: Verwenden Sie Kupfer- oder Aluminium-Sammelschienen, um Wärme von Hochleistungskomponenten (z. B. Kondensatoren, Induktivitäten) auf Kühlkörper zu übertragen. Sammelschienen bieten eine hohe Wärmeleitfähigkeit und einen geringen Impedanzwert und sind für Ströme >100 A geeignet.

· Wärmedämmung empfindlicher Teile: Isolieren Sie empfindliche Komponenten (z. B. Sensoren, Operationsverstärker) mit Materialien wie Polyimidfolien, um zu verhindern, dass thermische Schwankungen die Leistung beeinträchtigen.

6. EMV-Reduktionstechniken für Leistungselektronik-Leiterplatten

EMI durch Hochfrequenzschalten kann empfindliche Schaltungen stören und die Einhaltung von Vorschriften verhindern. Die folgenden Techniken reduzieren EMI:

· Abschirmung: Schirmen Sie Störquellen (z. B. Schaltnetzteile) mit leitfähigen Materialien (z. B. Kupfergehäusen, leitfähigen Beschichtungen) ab. Erden Sie Abschirmungen ordnungsgemäß, um Resonanzen zu vermeiden. Verwenden Sie einen Faradayschen Käfig, um elektromagnetische Felder in empfindlichen Bereichen einzuschließen.

· Filtern: Platzieren Sie Durchführungskondensatoren oder LC-Filter an den Ein- und Ausgängen der Stromversorgung, um leitungsgeführte EMV zu filtern. Verwenden Sie Gleichtaktdrosseln, um Gleichtaktstörungen (z. B. durch Erdschleifen) zu unterdrücken.

· Wächterspuren: Führen Sie Schutzleiterbahnen (masseverbundene Kupferstreifen) um rauschempfindliche Signale (z. B. Sensorausgänge), um sie vor Störungen zu schützen. Halten Sie einen Abstand von 3W–5W zwischen Schutzleiterbahnen und Signalleitungen ein (wobei W = Leiterbahnbreite des Signals ist).

· Über Stitching: Verwenden Sie Via-Stitching (Masse-Vias nahe den Leiterplattenrändern), um einen niederimpedanten Pfad zur Masse bereitzustellen und abgestrahlte EMI zu reduzieren. Platzieren Sie Vias im Abstand von λ/20 bis λ/10 (λ = Signallänge) für optimale Leistung.

· Schaltkreis-TrennungTeilen Sie die Leiterplatte in Funktionsbereiche (Stromversorgung, Steuerung, Erfassung), um Rauschquellen von empfindlichen Schaltungen zu isolieren. Verwenden Sie Masseflächen, um diese Bereiche elektrisch voneinander zu trennen.

7. Einhaltung von Industriestandards

Leistungselektronik-Leiterplatten müssen internationalen Normen entsprechen, um Sicherheit, Zuverlässigkeit und Interoperabilität zu gewährleisten. Wichtige Normen umfassen:

IPC-Normen:

-IPC-2221: Bietet Richtlinien für das PCB-Design (z. B. Luft- und Kriechstrecken, Leiterbahnbreite, Bauteilplatzierung) – entscheidend zur Vermeidung von ESD und elektrischem Überschlag.

-IPC-2152: Definiert die Stromtragfähigkeit von Leiterbahnen basierend auf Kupferdicke, Temperaturanstieg und Umgebungsbedingungen – unerlässlich für Hochleistungsdesigns.

-IPC-6012: Gibt die Anforderungen an die Qualität der Leiterplattenfertigung an (z. B. Durchschlagsfestigkeit, Lötbarkeit, thermische Leistung).

-IPC-A-600Legt visuelle Abnahmekriterien für Leiterplatten fest, um eine gleichbleibende Fertigungsqualität zu fördern.

UL/IEC-NormenZielsprache: de Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

-UL 60950-1 / IEC 60950-1: Sicherheitsnormen für informationstechnische Geräte, die Isolationsanforderungen und Grenzwerte für Fehlerströme festlegen.

-UL 1950 / IEC 60950: Ähnlich wie UL 60950-1, jedoch auf eine breitere Palette elektronischer Geräte anwendbar.

-IEC 61800: Anforderungen an elektrische Antriebssysteme mit einstellbarer Drehzahl, einschließlich EMV- und Sicherheitsanforderungen für Motorantriebe.

EMI-NormenZielsprache: de Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

-FCC Teil 15: Regelt abgestrahlte und leitungsgebundene EMV für in den Vereinigten Staaten vermarktete elektronische Produkte.

-CISPR 22: Europäische EMV-Norm für informationstechnische Geräte, konform mit FCC Part 15.

PCBCart bietet Konformitätsprüfungen an, um die Einhaltung dieser Normen durch Leiterplatten zu verifizieren, einschließlich EMI/EMC-Tests, Temperaturwechselprüfungen und Prüfungen der Durchschlagsfestigkeit.

8. Sicherheitsvorkehrungen für Hochenergiekreise

Hochenergetische Schaltungen (z. B. EV-Antriebsstränge, industrielle Umrichter) bergen erhebliche Sicherheitsrisiken und erfordern zusätzliche konstruktive Schutzmaßnahmen:

· Luft- und Kriechstrecken: Halten Sie die Mindestabstände für Luftstrecke (Luftabstand zwischen Leitern) und Kriechstrecke (Oberflächenabstand zwischen Leitern) gemäß IPC-2221 und IEC 60950-1 ein. Zum Beispiel 2 mm Luftstrecke/Kriechstrecke für 250-V-AC-Stromkreise.

· Dämmstoffe: Verwenden Sie Materialien mit hoher CTI (z. B. CTI ≥ 600) für Hochspannungsschaltungen, um Kriechströme zu verhindern. Tragen Sie aufkonforme Beschichtung(z. B. Acryl, Silikon), um vor Feuchtigkeit, Staub und unbeabsichtigtem Kontakt zu schützen.

· Sichere Entladewege: Bieten Sie niederohmige Pfade, um gespeicherte Energie in Kondensatoren, Induktivitäten und Batterien zu entladen. Verwenden Sie Entladewiderstände (z. B. 1 MΩ), um Kondensatoren innerhalb von 1 Sekunde nach dem Ausschalten zu entladen.

· Gehäusedesign: Wählen Sie Gehäuse, die den UL/IEC-Sicherheitsnormen entsprechen (z. B. flammhemmende Kunststoffe, Metallgehäuse). Stellen Sie sicher, dass die Gehäuse über eine ausreichende Belüftung verfügen (z. B. Lüftungsschlitze, Lüfterhalterungen) zur Wärmeableitung und eine IP-Schutzart von IP65 oder höher für raue Umgebungen aufweisen.

· Sicherheitsmerkmale an Bord: Implementieren Sie Temperatursensoren, um eine thermische Abschaltung auszulösen, wenn die Leiterplattentemperatur sichere Grenzwerte überschreitet (z. B. 150 °C). Fügen Sie Sicherungen an Hochstromausgängen hinzu, um vor Kurzschlüssen zu schützen.

9. Neue Technologien: Halbleiter mit großer Bandlücke

Breitbandlücken-Halbleiter (WBG) (SiC, GaN) revolutionieren die Leistungselektronik, da sie herkömmliche Si-Bauelemente übertreffen. Zu den wichtigsten Verbesserungen gehören:

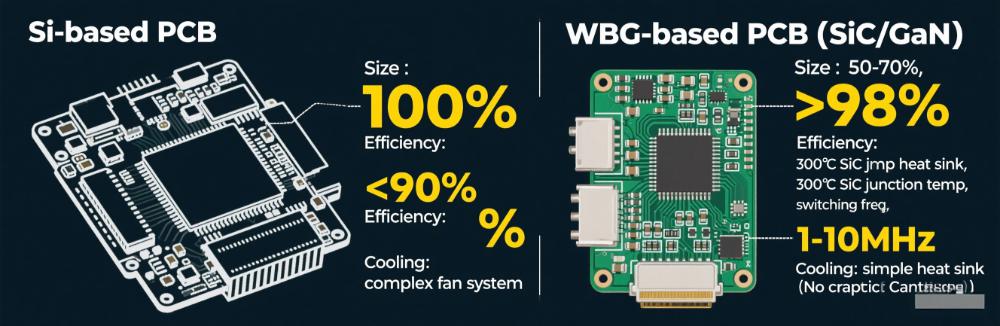

· Höhere Effizienz: WBG-Bauelemente minimieren Schalt- und Leitungsverluste und ermöglichen Stromversorgungen mit einem Wirkungsgrad von >98 % (im Vergleich zu <90 % bei Si).

· Kleineres FormatHöhere Schaltfrequenzen ermöglichen kleinere Induktivitäten, Kondensatoren und Kühlkörper und verringern die Leiterplattengröße um 30–50 %.

· Höhere Temperaturbeständigkeit: SiC und GaN unterstützen Sperrschichttemperaturen von bis zu 300 °C bzw. 200 °C und machen damit komplexe Kühlsysteme überflüssig.

WBG-Halbleiter werden zunehmend in Elektrofahrzeugen (SiC in Antriebssträngen), Schnellladegeräten (GaN in 65W+ Designs) und Solarwechselrichtern (SiC in Hochspannungs-Gleichstromsystemen) eingesetzt. PCBCartsHochgeschwindigkeits-PCB-DesignLeitfadenbietet Einblicke in das Design mit WBG-Halbleitern, einschließlich Layoutoptimierung für Hochfrequenzschalten.

10. Schlussfolgerung

Das PCB-Design für Leistungselektronik erfordert die Balance zwischen elektrischer Performance, Wärmemanagement, EMV-Eindämmung und Sicherheit. Durch die Integration einer strategischen Layoutgestaltung, Materialauswahl-Expertise und Komponentenoptimierung können Ingenieure Leiterplatten entwickeln, die den Anforderungen von Hochleistungsanwendungen (E-Fahrzeuge, erneuerbare Energien, Industrieanlagen) standhalten. Zentrale Erkenntnisse umfassen:

· Priorisieren Sie die Platzierung von Komponenten, um thermische Hotspots zu vermeiden und die Leiterbahnlänge zu minimieren.

· Wählen Sie Materialien mit hoher Wärmeleitfähigkeit, hohem Tg und hoher CTI für Zuverlässigkeit in Hochleistungsumgebungen.

· Wählen Sie WBG-Halbleiter (SiC, GaN) für hocheffiziente Anwendungen mit hoher Frequenz.

· Übernehmen Sie ein aggressives Wärmemanagement (Kühlkörper, thermische Vias, aktive Kühlung), um einen Ausfall von Komponenten zu verhindern.

· Einhaltung der IPC-, UL/IEC- und EMI-Normen für Sicherheit und behördliche Zulassung.

PCBCart unterstützt Ingenieure während des gesamten Designprozesses mit Tools (Leiterbahnrechner, Bauteilauswahlwerkzeuge), Designrichtlinien und Konformitätsprüfungsdiensten. Durch die Befolgung dieser Richtlinien und die Nutzung der Expertise von PCBCart können Ingenieure zuverlässige, effiziente und sichere Leiterplatten für Leistungselektronik entwickeln.

Fordern Sie Ihr Angebot für Leiterplatten in der Leistungselektronik an

Hilfreiche Ressourcen:

•So wählen Sie Materialien für Ihre Leiterplatten unter Kosten- und Zuverlässigkeitsaspekten

•Wesentliche Elemente zur Sicherstellung der Qualität im SMT-Montageprozess

•Elektrische Prüfstandards und -methoden zur Qualitätsverifizierung von Leiterplatten

•PCB-Zertifizierungen: Konformitätsanforderungen für sichere und zuverlässige Produkte

•Ein Leitfaden zur Herstellung und Bestückung medizinischer Leiterplatten

•Leiterplattenmaterialien: Auswahlkriterien und Leistungseigenschaften

•Häufige Defekte in der Leiterplattenbestückung und wie man sie verhindert

•Komplette schlüsselfertige Leiterplattenbestückung