Heutzutage finden RF/Mikrowellen-Leiterplatten (PCBs) breite Anwendung in zahlreichen tragbaren drahtlosen Geräten und kommerziellen Branchen, einschließlich Medizin, Kommunikation usw. Da RF- (Hochfrequenz-) und Mikrowellen-Schaltungen verteilte Parameterschaltungen sind, die dazu neigen, Skin-Effekt und Kopplungseffekte zu erzeugen, sind Störungen und Strahlungen in den Schaltungen bei der praktischen Leiterplattenentwicklung schwer zu kontrollieren. Zu den häufig auftretenden Problemen gehören Kreuzstörungen zwischen digitalen und analogen Schaltungen, durch Stromversorgungen verursachte Rauschstörungen sowie ähnliche Störungen, die durch eine unsachgemäße Anordnung entstehen. Daher ist es ein entscheidender Aspekt beim Design von RF/Mikrowellen-Leiterplatten, wie man die Vor- und Nachteile im PCB-Design ausbalanciert und versucht, Störungen zu minimieren.

Jedes Design ist unterschiedlich, aber Erfahrung spielt eine aktive Rolle als großartiger Lehrmeister, und der Fertigungsingenieur ist in der Lage, Lösungen für die größten Fallstricke zu bieten. Detaillierte Richtlinien für das PCB-Design im Hinblick auf RF/Mikrowellen-Leiterplatten werden in diesem Artikel vorgestellt und diskutiert.

Wie bestimmt man Substratmaterialien?

Als eine frühe Phase im Schaltungsentwurf,Auswahl des Leiterplatten-Substratmaterialsspielt eine so entscheidende Rolle im RF/Mikrowellen-Leiterplattendesign, dass ein optimales Substratmaterial zu hervorragender Leistung und hoher Zuverlässigkeit der Endprodukte beiträgt. Bei der Auswahl des Substratmaterials entsprechend Ihrem Leiterplattendesign müssen einige Aspekte wie relative Permittivität, Verlustfaktor, Dicke, Umgebung usw. beachtet werden. Im Folgenden werden deren Bedeutung im Detail erläutert und ideale Auswahlmethoden vorgestellt.

• Relative Permittivität

Die relative Permittivität bezieht sich auf das Verhältnis zwischen der Dielektrizitätskonstanten und der Permittivität des Vakuums. Die relative Permittivität von Substratmaterialien, die für das Design von RF/Mikrowellen-Leiterplatten verwendet werden, muss ausreichend hoch sein, um den Anforderungen an Platz und Gewicht gerecht zu werden. Andere Anwendungen wie Hochgeschwindigkeitsverbindungen erfordern jedoch eine extrem niedrige relative Permittivität, um Hochimpedanzschaltungen mit akzeptabler Leiterbahnbreite und Impedanz-Toleranzen zu realisieren.

Vor der endgültigen Bestimmung der Substratmaterialien müssen einige Parameter bestätigt werden, darunter die Leiterbahnbreite für einen bestimmten Bereich der Platinendicke, die Wellenlänge der Arbeitsfrequenz des Stromkreises und die ungefähren Abmessungen der Hauptkomponenten. Eine Skizze des Schaltplanlayouts muss gezeichnet werden, um die akzeptablen maximalen und minimalen relativen Permittivitäten festzulegen.

Außerdem muss die vom Substratmaterialhersteller angegebene Abweichung der relativen Permittivität gering genug sein, damit die elektrischen Eigenschaften innerhalb eines Toleranzbereichs liegen.

• Verlustfaktor

Dielektrischer Verlust ist eine Funktion in Bezug auf den Verlustfaktor und die relative Permittivität. Bei einigen Substratmaterialien kann der dielektrische Verlust pro Längeneinheit möglicherweise durch die Verwendung kürzerer Leitungen ausgeglichen werden, was auch den Leiterverlust verringern kann. Dies ist von entscheidender Bedeutung, wenn der Leiterverlust bei hohen Frequenzen deutlich wird. Daher wird bei der Abschätzung der Parameter des Bauteilverlusts in einigen Schaltungen der Verlust pro Längeneinheit oder pro Frequenz geschätzt, anstatt des gewöhnlichen Verlusts pro Leitungslängeneinheit bei einer gegebenen Frequenz.

Innerhalb eines bestimmten Frequenzbereichs muss der Materialverlust des Substrats ausreichend gering sein, um die Anforderungen an die Ein- und Ausgangsleistung zu erfüllen und Probleme mit der Wärmeableitung zu vermeiden. Darüber hinaus muss das Leistungsverhalten einiger Schaltungselemente (wie Filter) eine ausgeprägte Frequenzabfall-Charakteristik beibehalten, damit die elektrischen Leistungsanforderungen erfüllt werden können. Natürlich kann der dielektrische Verlust diese Frequenzeigenschaft beeinflussen.

• Dicke

Die Dicke des Substratmaterials steht im Zusammenhang mit den folgenden Designelementen:

a. LeiterbahnbreiteUm den vorgegebenen Wellenwiderstand beizubehalten, sollte die Dicke des Substratmaterials reduziert werden, um die erforderliche Verringerung der Leiterbahnbreite zu erreichen. Eine Hochimpedanz-Leiterbahn auf dünnem Substratmaterial erfordert bei der Herstellung möglicherweise eine extrem geringe Leiterbahnbreite.

b. Mechanische Leistung. Schaltungen, die auf nicht gestütztem dünnem Substratmaterial aufgebaut sind, können sich durchbiegen, verziehen oder verformen, was bei festen und duroplastischen Materialien nicht möglich ist.

c. GrößenstabilitätIm Allgemeinen weisen dünne Substratmaterialien in Bezug auf die Größenstabilität schlechtere Eigenschaften auf als dicke. Außerdem führen dünne Substratmaterialien zu Rückschlägen für den Hersteller oder zu erhöhten Kosten.

d. KostenIm Allgemeinen sind Substratmaterialien, die pro Flächeneinheit dick sind, teurer als solche, die pro Flächeneinheit dünn sind.

e. Anpassungsfähigkeit. Für Leiterplatten, die in einfache Biegeformen wie Zylinder oder Kegel gebogen werden müssen, können dünne Platten mit Substratmaterialien oder Kupferfolie bis zu einem kleineren Krümmungsradius gebogen werden, ohne dass diese zerstört werden.

f. Dielektrischer Durchbruch. Für parallele Leiterplatten weist dünnes dielektrisches Material im Verhältnis eine höhere Durchschlagsfestigkeit auf als dickes Material.

g. Leistungsaufnahmefähigkeit. Leistungsaufnahmefähigkeit vonHochfrequenz-Leiterplattensind durch zwei Aspekte begrenzt, die durch das Hinzufügen von Substratmaterialdicke gemildert werden können. Einerseits kann hohe Leistung teilweise durch Wärme abgeführt werden. Andererseits kann ein hoher Spitzenleistungspegel dazu führen, dass Koronaentladung entsteht, was Elektrizität erzeugt und die Lebensdauer des Substratmaterials verkürzt.

• Umwelt

Die Herstellung von Leiterplatten und das Betriebsumfeld schränken die Auswahl des Substratmaterials ein. Die wichtigsten Materialeigenschaften, die berücksichtigt werden sollten, umfassen:

a. TemperaturstabilitätDie betrieblichen und technischen Höchst- und Mindesttemperaturen müssen gewährleistet sein, und die Temperaturgrenze sollte als „Spitze“ oder „Dauerbetrieb“ angegeben werden. Änderungen der elektrischen Leistung sollten bei Spitzentemperatur berechnet und mit den Konstruktionsanforderungen verglichen werden. Leiterplatten werden möglicherweise nicht im Bereich intermittierender Temperaturspitzen betrieben, daher sollte die „Dauerbetriebs“-Temperatur zur Leistungsbewertung herangezogen werden. Es sollte überprüft werden, ob im Temperaturbereich der „intermittierenden“ Grenzwerte dauerhafte Schäden an der mechanischen Leistung der Leiterplatte auftreten.

b. Feuchtigkeitsbeständigkeit und Chemikalien. Substratmaterialien sollten nur geringe Mengen an Feuchtigkeit aufnehmen, damit die elektrische Leistung der Leiterplatte in einer Umgebung mit hoher Luftfeuchtigkeit nicht deutlich abnimmt. Schließlich führen zusätzliche Umweltschutzlösungen zu zusätzlichen Herstellungskosten und Designkompromissen. Die zu verwendenden Techniken müssen mit der chemischen Beständigkeit und Lösungsmittelbeständigkeit des Substratmaterials kompatibel sein.

c. Anti-Strahlungsleistung. Wenn HF/Mikrowellen-Leiterplatten in Raumfahrt- oder Nuklearanwendungen eingesetzt werden, sind die Substratmaterialien massiver ionisierender Strahlung ausgesetzt. Der Einfluss der ionisierenden Strahlung auf die mechanischen und elektrischen Eigenschaften des Substrats sollte sichergestellt und bewertet werden. Darüber hinaus sollte der kumulative Effekt berücksichtigt und die effektive Betriebslebensdauer der Leiterplatte damit verglichen werden.

• Weitere Designregeln bezüglich des Substratmaterials

a.Die Haftung der Kupferspule muss hoch genug sein, um den Anforderungen der Anwendung und der Fertigungsumgebung standzuhalten, damit keine dauerhaften Schäden entstehen.

b.Die relative Permittivität ändert sich mit der Temperatur, was möglicherweise die elektrische Leistung im Arbeitstemperaturbereich beeinflusst.

c.Die Zuverlässigkeit von oberflächenmontierten Bauteilen (SMDs) und durchkontaktierten Löchern (PTH) steht ebenfalls im Zusammenhang mit dem Wärmeausdehnungskoeffizienten (CTE).

d.Die Wärmeleitfähigkeit des Substratmaterials beeinflusst das Design, wenn das Wärmemanagement berücksichtigt wird.

e.Bei der Entscheidung über Gehäuse und Montage sollte die Verformung der Leiterplatte im Voraus berücksichtigt werden.

f.Die mechanische Leistung wird wahrscheinlich die Montage- und Befestigungskonstruktion beeinflussen.

g.Die spezifische Dichte des Substratmaterials bestimmt das Gewicht der Leiterplatte.

h.Der Wärmeausdehnungskoeffizient (CTE) muss bei der Begrenzung der Umgebungstemperatur sowie bei der Entwicklung und Anwendung von Hochleistungskomponenten im Reflow-Lötverfahren oder anderen Hochtemperaturherstellungsprozessen sorgfältig berücksichtigt werden.

i.Der elektrische Widerstand wird wahrscheinlich ein Faktor sein, der mit der elektrischen Leistung zusammenhängt, insbesondere wenn Hochimpedanzleitungen hohe Spannungen übertragen, beispielsweise in Leistungsverstärkerschaltungen.

Wie werden elektrische Eigenschaften verarbeitet?

Entscheidende hochfrequente elektrische Eigenschaften umfassen den charakteristischen Widerstand (Z0), Dämpfungskoeffizient (α) und Signalübertragungsgeschwindigkeit (v). Der charakteristische Wellenwiderstand und die Signalübertragungsgeschwindigkeit werden durch die effektive relative Permittivität bestimmt, während der Signalverlust durch den Dämpfungskoeffizienten bestimmt wird.

Unter allen möglichen Übertragungsstrukturen, wie beispielsweise Stripline (die Definition von Stripline wird im folgenden Abschnitt a eingeführt), Mikrostreifenleitung, bipolare Impulse oder Rillenleitung, werden Stripline und Mikrostreifenleitung am häufigsten im Mikrowellenschaltungsdesign eingesetzt und basieren in der Regel auf weichen Basismaterialien. Sowohl bei Stripline als auch bei Mikrostreifenleitung beeinflussen das Verhältnis zwischen Masseabstand und Leiterbreite, die Leiterdicke sowie der Abstand zwischen gekoppelten Leitern maßgeblich den Wellenwiderstand und den Dämpfungskoeffizienten. Innerhalb eines bestimmten Frequenzbereichs und bei einer bestimmten Struktur der Übertragungsleitung können der Dämpfungskoeffizient, die relative Permittivität und der Wellenwiderstand frequenzabhängig sein.

Wenn die Querschnittsgröße einer Stripline oder Mikrostripline größer ist als die Wellenlänge im Dielektrikum, wird ein anderer (höherer) Übertragungsmodus signifikant, was die elektrische Leistung der Übertragungsleitungen schwächt. Mit steigender Signalgeschwindigkeit und Frequenz müssen die Abmessungen der Übertragungsleitungen proportional verringert werden, um höhere Ordnungsmoden zu vermeiden, was den Einsatz dünnerer Substratmaterialien bei gleichbleibendem charakteristischem Widerstand erfordert.

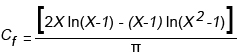

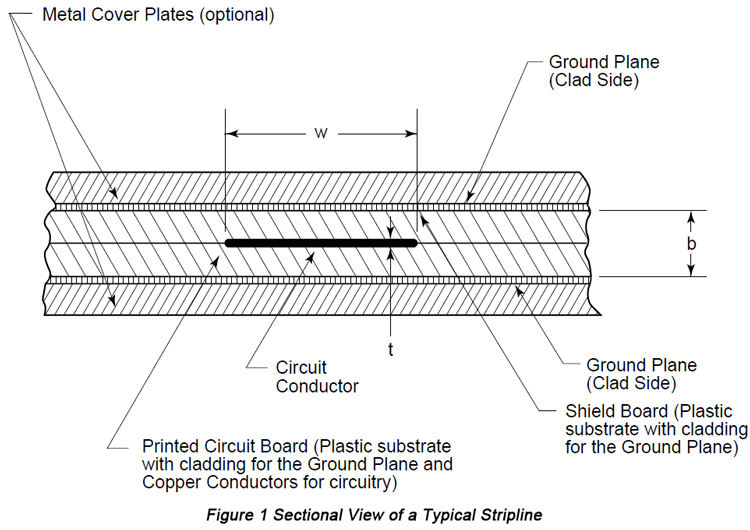

• Stripline

Stripline ist eine Übertragungsleitungsstruktur, die aus einer Signalleitung und zwei breiteren Masseflächen besteht, die parallel zur Signalleitung verlaufen und diese einschließen. Die folgende Abbildung zeigt einen typischen Stripline im Querschnitt, entnommen aus der IPC-2252.

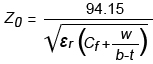

Die Formeln für den charakteristischen Wellenwiderstand von Stripline werden in zwei Aspekte unterteilt: schmale Signalleitungen und breite Signalleitungen.

a. Schmale Signalleitungen

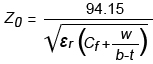

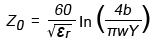

Z0bezieht sich auf den Wellenwiderstand (Ohm);

εrbezieht sich auf die relative Permittivität;

bbezieht sich auf den Abstand zwischen den Erdungen (m);

wbezieht sich auf die Signalleitungsbreite (m).

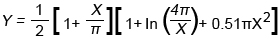

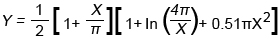

Der Wert von Y entspricht der Formel:

In dieser Formel, ,tbezieht sich auf die Kupferdicke (m).

,tbezieht sich auf die Kupferdicke (m).

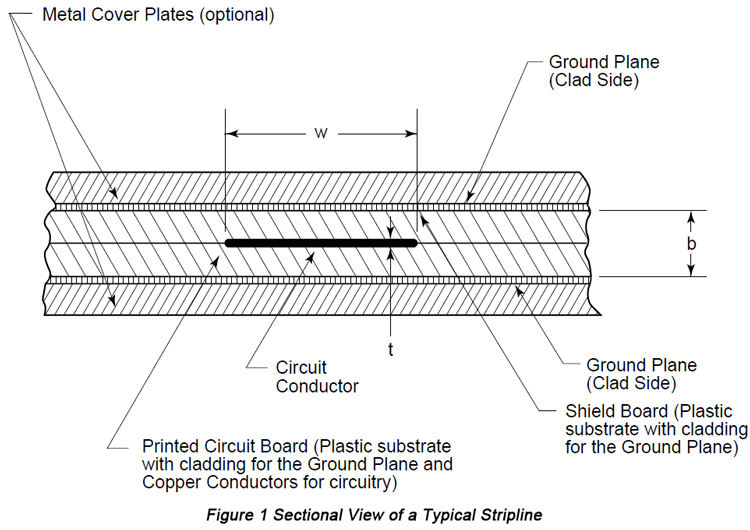

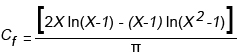

b. Breite Signalleitungen

In dieser Formel,Cfbezieht sich auf die Randkapazität und entspricht der folgenden Formel:

• Asymmetrischer Stripline

Wenn die Signalleitung zwischen Masseflächen (oder Stromversorgungen) platziert wird, jedoch nicht in der zentralen Position liegt, müssen die Berechnungsformeln für Striplines angepasst werden. Im Anpassungsprozess ist es notwendig, die Kopplungsunterschiede zwischen den Signalleitungen und den näheren bzw. weiter entfernten Masseflächen zu berücksichtigen. Liegen die Signalleitungen im Bereich eines Drittels der Mitte, sind die Abweichungen, die durch die Annahme entstehen, dass die Signalleitungen in der Mitte liegen, sehr gering.

Wenn eine starke Kopplung zwischen Signalleitungen erforderlich ist, muss auf eine asymmetrische Stripline-Struktur zurückgegriffen werden, bei der zwei Signalleitungen auf unterschiedlichen Ebenen liegen und durch ein Dielektrikum getrennt sind. Die Kopplung erfolgt durch parallele oder sich kreuzende Leitungen. Bei der Hochfrequenzschaltungsentwicklung, wenn keine Kopplung benötigt wird, ist die Struktur von vertikal gekreuzten Signalleitungen nicht geeignet.

• Mikrostreifen

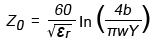

Mikrostreifen ist ebenfalls eine Art von Übertragungsleitungsstruktur und besteht aus einer Signalleitung sowie einer Masse, die parallel zur Signalleitung verläuft.

Die Formel für den charakteristischen Wellenwiderstand eines Mikrostreifens basiert auf einem einfachen Modell des Mikrostreifens, das nur ein Dielektrikum enthält und bei dem der Leiter keine Dicke aufweist. Die Formel lautet wie Formel 7.

In dieser Formel, Formel 8, bezieht sich die zweite „0“ und „1“ nach Z darauf, eine Nullleiterdicke und eine Art Dielektrikum zu kennzeichnen. Daher ist die Genauigkeit dieses Modells besser als 0,01 %, wenn der Wert vonuist kleiner als 1. Wenn der Wert vonuist kleiner als 1000, ist die Genauigkeit besser als 0,03 %.

Wie können andere wichtige Aspekte arrangiert werden?

• Bearbeitete Merkmale

a. Abmessungen und Toleranzen

Unter den Gestaltungselementen sind Maß- und Toleranzgestaltung von entscheidender Bedeutung. In der Praxis werden üblicherweise beidseitige Tolerierung und Lage-Tolerierung angewendet.

Wahr-Positionsmaße und Toleranzen, die einfach gekennzeichnet sind, ermöglichen es Herstellern, Abweichungen innerhalb von Positionen und Maßen in beliebigem Verhältnis anzuordnen, was in der Regel zu einer erhöhten Fertigbarkeit führt. Dadurch stellen Konstrukteure die Funktionsanforderungen sicher und geben den Herstellern ausreichend Freiheit, sodass die führende Abweichung im Fertigungsprozess dort angeordnet werden kann, wo die Genauigkeit am geringsten ist.

Die Fähigkeit zur Einhaltung der Positionstoleranz hängt hauptsächlich vom Materialtyp, der Dicke und der Gesamtgröße der Bauteile ab. Ein wahrer Positionsdurchmesser von 0,254 mm (0,01 Zoll) ist am häufigsten anzutreffen und am einfachsten zu erreichen. Wenn eine Toleranzanforderung von weniger als 0,152 mm (0,006 Zoll) gefordert wird, wird die Herstellbarkeit beeinträchtigt. Wenn es jedoch angemessen gefordert wird, sollte die Bedingung des maximalen Materials verlangt werden, damit die Hersteller einen Ausgleich zwischen Bohrungsfehler und Positionsfehler schaffen können, um die Herstellbarkeit zu erhöhen.

Wenn eine Durchkontaktierung gemäß ihrem Mindestdurchmesser hergestellt wird, muss die Lage-Toleranz unter Verwendung der Höchstmaterialbedingung angewendet werden, die einfach gekennzeichnet ist. Dennoch wird eine Durchkontaktierung, die mit einem größeren und zulässigen Durchmesser hergestellt wird, in der Regel mit geringerer Genauigkeit positioniert, was jedoch weiterhin Passgenauigkeit und Funktion gewährleistet. Daher können größere Durchkontaktierungen eine ausreichende Lagetoleranz erhalten, die dem zulässigen Zusatzwert zum Durchmesser der Mindestdurchkontaktierung entspricht. Mit der zur Lagetoleranz hinzugefügten zusätzlichen Toleranz entsteht die Prüftoleranz.

Wenn die Mindestmaterialbedingung angewendet wird, wird die Toleranz entsprechend dem maximalen Durchmesser festgelegt. „Unabhängig von der Merkmalgröße“ bezieht sich auf die Anwendung der Markierungstoleranz ohne zusätzliche Toleranz, und die charakteristische Maßtoleranz wird entsprechend den zulässigen unterschiedlichen Fertigbarkeiten bestimmt.

Obwohl sowohl die wahre Positionsbemaßung als auch die Toleranz in jedem denkbaren Fall angewendet werden können, eignen sie sich am besten für Merkmale wie die Positionen von Bohrungen, Taschen und anderen X- und Y-Achsen.

b. Durchkontaktierte Bohrungen

Der minimale Lochdurchmesser wird durch die Gesamtdicke des Materials bestimmt. Das Seitenverhältnis wird üblicherweise als Schwierigkeitskoeffizient verwendet, wobei es sich um das Verhältnis zwischen Materialdicke und Lochdurchmesser handelt. Zum Beispiel bedeutet ein Seitenverhältnis von 5:1 bei einer Dicke der Stripline-Leiterplatte von 3,3 mm (0,13 Zoll), dass der minimale Lochdurchmesser 0,66 mm (0,026 Zoll) beträgt.

Allgemein gesagt ist ein Seitenverhältnis von etwa 3 leichter herzustellen, während 5 schwieriger und 10 äußerst schwierig ist und manchmal sogar die Herstellung fehlschlägt. Einfach ausgedrückt, lassen sich durchkontaktierte Löcher mit hohem Seitenverhältnis auf dünnem Material leichter herstellen, während das Bohren von Löchern mit hohem Seitenverhältnis schwieriger ist. Beim Bohren von Löchern mit einem Durchmesser von weniger als 0,33 mm (0,013 Zoll) treten in der Praxis Probleme wie abgebrochene Bohrer und raue Durchkontaktierungen auf. Darüber hinaus sind Löcher mit hohem Seitenverhältnis schwer zu reinigen, zu aktivieren und zu metallisieren. Aufgrund der begrenzten Lösungsverteilung ist die Metallisierung innerhalb eines Lochs ungleichmäßig verteilt. Die eingeschränkte Lösungsverteilung verringert den Materialtransport von Atomen und Molekülen innerhalb der Löcher und macht die ursprüngliche Stromverteilung beim Galvanisieren komplexer.

Der Lochdurchmesser kann sowohl vor als auch nach der Metallisierung reguliert werden. Die Metallisierung bewirkt, dass sich der Lochdurchmesser um das Zweifache der Plattierungsdicke verringert. Der Fehler des Lochdurchmessers nach der Metallisierung wird durch die Fehler begrenzt, die beim Bohren und bei der Metallisierung auftreten. Obwohl strengere Toleranzen erreicht werden können, ist ein Toleranzbereich von 0,13–0,25 mm (0,005–0,01 Zoll) am gebräuchlichsten. Allgemein gilt: Mit abnehmender Toleranz des Lochdurchmessers steigen Kosten und Schwierigkeitsgrad. Eine Faustregel besagt: Wenn das Aspektverhältnis größer als 4:1 ist, sollte der Via-Durchmesser auf 0,10 mm (0,04 Zoll) oder mehr erhöht werden.

Der Durchmesser der Öffnung nach der Metallisierung lässt sich aufgrund der Verteilung der galvanischen Stromdichte nicht genau vorhersagen. Unterschiede in der lokalen Stromdichte führen dazu, dass die metallisierte Schichtdicke vom Öffnungsdurchmesser, der Lochdichte, der umgebenden Schaltung und der Form der Masse beeinflusst wird. Im Allgemeinen werden die Lochgröße vor der Metallisierung und die minimale Metallisierungsschichtdicke reguliert, um die Herstellbarkeit zu erhöhen. Wenn durchkontaktierte Löcher als Modus die Masse- oder interne Verbindung verhindern, ist es sinnvoll, das minimale durchkontaktierte Loch festzulegen. Wenn Löcher als Anschlusskomponenten betrachtet werden, sollte bei den Lochmaßen eine beidseitige Toleranz berücksichtigt werden.

Wenn galvanisch aufgebrachtes Zinn/Blei verschmolzen oder umgeschmolzen werden muss, müssen die Lochmaße als diejenigen vor dem Reflow-Löten angegeben werden. In der Phase des Reflow-Lötens beeinflusst jedes Designdetail wie Pad-Abmessungen, Lochmaße, Materialdicke und Leiterbahndicke das Fließen des Lots und die Maße nach dem Reflow-Löten. Durchkontaktierte Löcher dürfen nach der modularen Begrenzung nicht teilweise oder vollständig durch Metall verschlossen sein.

• Metallisierung

a. Plattierte Randdesigns

In mehrlagigen Leiterplatten ist das plattierte Kantenverfahren eine anerkannte Technologie, um die Unterdrückung von Moden durch durchkontaktierte Bohrungen zu reduzieren. Das Design der plattierten Kante sollte drei bis vier 6,4 mm (0,25 Zoll) breite Verbinder enthalten, die für die Verbindung der Laschen auf der gesamten Platine verantwortlich sind. Dadurch können zahlreiche Laschen als eine gesamte Platinenform hergestellt werden. Die plattierte Kante muss eine Überlappung von mindestens 1,3 mm (0,050 Zoll) der oberen oder unteren Schicht aufweisen, um eine stärkere mechanische Haftung zu gewährleisten. Die Dicke der Metallisierung sollte mindestens 0,025 mm (0,001 Zoll) betragen.

b. Kupferbeschichtung

Vor dem Galvanisieren werden alle Metalloberflächen und freiliegenden Dielektrika mit einer Beschichtungsschicht ohne Galvanisierung oder Leitfähigkeit überzogen. Anschließend sollte auf die gesamte Leiterplatte oder die Leiterbahnen die erforderliche Kupferdicke galvanisch aufgebracht werden.

Allgemein gesprochen ist das Panelplattieren eine optimale Wahl, wenn eine strenge Gleichmäßigkeit der Schichtdicke erforderlich ist. Schließlich beeinflusst das Bild die Verteilung der Beschichtung nicht. Darüber hinaus ist das Panelplattieren in der Lage, eine große Menge Metall abzuscheiden, wenn eine dicke Metallisierung benötigt wird, ohne dass Brücken zwischen den Bildern entstehen. Im Gegensatz dazu kann das Bildplattieren nur dann als optimale Wahl angesehen werden, wenn für die Leiterbahnbreite/-abstand sehr strenge Toleranzen erforderlich sind, da die Kupferfolie, die geätzt werden muss, durch das Substratmaterial mit gleicher Dicke zusammengehalten wird.

Die mechanische Leistung der Kupferbeschichtung bestimmt die Wärmewechselbeständigkeit und die Thermoschockbeständigkeit der durchkontaktierten Bohrung. In derLötmontageprozessund durch die Umwelttemperaturzirkulation können möglicherweise Risse in den durchkontaktierten Bohrungen entstehen. Das Kupfer muss über ausreichende Duktilität verfügen, um den Schock hoher Temperaturen auszuhalten und Ermüdungsbrüchen durch niedrigere Umgebungstemperaturen zu widerstehen. Bei hoher Zuverlässigkeit wird empfohlen, ein saures Kupferplattierungssystem anzuwenden.LeiterplattenherstellerDa galvanisch abgeschiedenes Kupfer eine Dehnbarkeit von mindestens 20 % und eine Zugfestigkeit von mindestens 2,76 x 10 erreichen kann8Pa.

Die Beschichtungsdicke bestimmt in der Regel die Mindestdicke der durchkontaktierten Lochwand, die üblicherweise auf 0,0025 mm (0,001 Zoll) festgelegt ist. Beachten Sie, dass eine Lochwand von 0,0025 mm (0,001 Zoll) eine Dicke von 0,004–0,005 mm (0,0015–0,002 Zoll) auf anderen Oberflächen verursacht. Wenn die Bildbeschichtungs-Löttechnologie nicht angewendet wird, überschreitet die Beschichtungsdicke 0,05 mm (0,002 Zoll), was zu Problemen hinsichtlich der Korrosionsgenauigkeit führt.

Bei der Flächen- und Bildgalvanisierung beeinflussen die Locharten die Metallverteilung. Einzelne Löcher werden schneller verlötet als dichte Lochgruppen. Das Maß der Dickenhomogenität des Metalls auf den Bauteilen wird durch den Prozentsatz des mit Metall bedeckten Bereichs bestimmt. Wenn Löcher und Bild nicht gleichmäßig verteilt sind, wird die Dickentoleranz größer. Eine typische Kupferplattierungsdicke beträgt ±0,013 mm (0,005 Zoll). Sobald die Toleranz ±0,005 mm (0,0002 Zoll) oder niedriger beträgt, wird die Herstellbarkeit verringert.

Wenn die Metallisierungsschichtdicke oder die Gesamtdicke des Endprodukts geregelt ist, sollte die Toleranz die Summe aus Beschichtungstoleranz und Kupferfoliendicke und/oder Dielektrikumstoleranz sein. Die Dicke der Kupferfolie wird durch das Kupfergewicht pro Flächeneinheit bestimmt.

RA-Kupferfolie weist eine geringere Dickentoleranz als elektrolytische Kupferfolie auf. Daher treten bei der Dicke der Kupferfolie leichte Veränderungen auf, die Anforderungen können jedoch weiterhin erfüllt werden. Es wurde festgestellt, dass sich die Dicke bei 0,5 bis 1 oz Kupferfolie um ±0,005 mm (0,0002 Zoll) ändert.

Die Gesamtdicke der Metallisierung wird durch mikroskopische Analyse nach dem Polieren und Ätzen ermittelt. Die interne Probe wird um die Bauteile herum platziert und aus dem Panel herausgeschnitten. Die interne Probe liefert den besten Indikator für die Bauteildicke. Wenn keine interne Probe verwendet wird, kann eine Probe im Randbereich hinzugefügt oder es können Bauteile für einen zerstörenden Test verwendet werden.

• Ätzen

Die endgültige Fertigungsgenauigkeit ist die Summe der Abweichungen aus der Belichtung und dem Ätzen.

Risse sind schwieriger als Leiterbahnen abzubilden und zu ätzen. Wenn möglich, sollten Risse in hochdichten Schaltungen breiter als Leiterbahnen gestaltet werden. Wenn die Breite von Leiterbahnen und Rissen unter 0,10 mm (0,004 Zoll) liegt, wird die Herstellbarkeit verringert.

Es ist äußerst schwierig, Leiterbahnen herzustellen, die halb so breit sind wie die Kupferfoliendicke. Das bedeutet, dass 0,035 mm (0,0014 Zoll) breite Leiterbahnen perfekt für 0,5 oz [0,017 mm (0,00067 Zoll)] Kupferfolie geeignet sind, während 0,070 mm (0,0028 Zoll) breite Leiterbahnen perfekt für 1 oz [0,035 mm (0,00014 Zoll)] Kupferfolie funktionieren. Allgemein gesprochen ist es am besten, die erforderliche Kupferfoliendicke zu reduzieren.

Schmale Linien, die durch breite Abstände getrennt sind, lassen sich leichter ätzen als dichte feine Linien. Wenn Linien ihre Richtung ändern, sind scharfe Winkel schwieriger zu ätzen als Kurvenübergänge oder ein 45°-Winkel.

Zusammenfassend lässt sich sagen, dass die Auswahl eines hervorragenden Substratmaterials, die angemessene und wissenschaftliche Modifikation der elektrischen Eigenschaften sowie die Berücksichtigung weiterer wichtiger Aspekte definitiv zu einem präzisen RF/Mikrowellen-Leiterplattendesign führen, auf dessen Grundlage zuverlässige Endprodukte voll und ganz erwartet werden können.

RF/Mikrowellen-Leiterplatten sind für moderne drahtlose und kommerzielle Technologien unerlässlich und erfordern ein effektives Störungsmanagement sowie Präzision bei der Materialauswahl. Durch die Optimierung von Parametern wie relativer Permittivität, Verlustfaktor und Substratdicke können Entwickler Leiterplatten entwerfen, die eine überlegene Leistung und Zuverlässigkeit aufweisen. Die gewissenhafte Anwendung bewährter Design- und Fertigungstechniken stellt sicher, dass Störungen minimiert werden und das volle Potenzial von RF/Mikrowellen-Schaltungen ausgeschöpft wird.

PCBCart ist darauf spezialisiert, erstklassige RF/Mikrowellen-Leiterplattenfertigungsdienste anzubieten. Wir verlassen uns auf unsere Erfahrung und fortschrittliche Technologie, um die spezifischen Anforderungen von Hochfrequenzanwendungen zu erfüllen. Unsere Präzision und Qualität gewährleisten, dass jede Leiterplatte den strengen Anforderungen an Leistung und Haltbarkeit entspricht. Arbeiten Sie mit PCBCart zusammen und bringen Sie Ihr kreatives Design zum Leben. Fordern Sie jetzt Ihr Angebot an und sehen Sie, wie wir Ihnen mit kosteneffizienten und zuverlässigen Leiterplattenlösungen zum Erfolg verhelfen können.

Fordern Sie Ihr individuelles RF/Mikrowellen-Leiterplattenangebot bei PCBCart an

Hilfreiche Ressourcen:

•Rückschläge und Lösungen im RF-Leiterplattendesign

•PCB-Design für Hochfrequenzschaltungen und elektromagnetische Verträglichkeit

•Die wichtigsten PCB-Designregeln, die Sie kennen müssen

•Mögliche Probleme und Lösungen im Prozess des PCB-Designs

•Wie man die Qualitätsprüfung von Leiterplatten durchführt

•Vollständiger Leiterplatten-Fertigungsservice von PCBCart – Zahlreiche Mehrwertoptionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – Beginnend ab 1 Stück

,

,