Die Leiterplattenbestückung (PCBA) ermöglicht eine enge Verbindung zwischen unbestückten Leiterplatten und elektronischen Bauteilen, sodass die entsprechenden elektrischen Funktionen vollständig umgesetzt werden und letztlich ihren Beitrag zur zuverlässigen Leistung der elektronischen Produkte leisten, in denen sie eingesetzt werden.

Bis jetzt,In der Elektronikfertigung sind zwei Montagearten weit verbreitet: Through-Hole-Technologie (THT) undOberflächenmontagetechnologie (SMT)Sie sind im PCBA-Prozess mit jeweils eigenen Vorteilen bzw. Spezialisierungsbereichen weit verbreitet im Einsatz. Die Auswahl von SMT oder THT spielt eine wesentliche Rolle für die Fertigungseffizienz und die Kosten, und ihr Einsatz steht in direktem Zusammenhang mit den Bauteilgehäusen der Leiterplatte. Daher ist es von großer Bedeutung, ihre Unterschiede und ihre jeweiligen Einsatzbedingungen zu kennen.

Durchsteckmontage

• Definition der Through-Hole-Bestückung

Die Durchsteckmontage bezeichnet den Prozess, bei dem Durchsteckbauteile mittels Wellenlöten oder Handlöten auf eine unbestückte Leiterplatte gelötet werden, wobei die Anschlussdrähte der Bauteile durch gebohrte Löcher der Leiterplatten geführt werden.

• Anwendung der Durchsteckmontage

Durchsteckbauteile (THCs) eignen sich für hochzuverlässige Produkte, die eine stärkere Verbindung zwischen den Lagen erfordern, da sie dank ihrer Anschlussdrähte, die durch Bohrungen in der Leiterplatte geführt werden, höheren Umweltbelastungen standhalten können. Dies ist der Hauptgrund dafür, dass THT in Militär- und Luft- und Raumfahrtprodukten, die extremen Beschleunigungen, Stößen oder hohen Temperaturen ausgesetzt sein können, weit verbreitet eingesetzt wird. Darüber hinaus wird die Durchsteckmontagetechnik auch bei Tests und Prototypen verwendet, bei denen mitunter manuelle Anpassungen und Austausche erforderlich sind.

• Durchsteckbauteile

Durchsteckbauteile gibt es in zwei Ausführungen: axial bedrahtete Bauteile und radial bedrahtete Bauteile. Axial bedrahtete Bauteile besitzen eine gerade durchgehende Leitung, deren Anschlüsse durch die Bauteile verlaufen. Während des THA-Prozesses werden beide Enden des Drahtes durch Bohrungen in der Leiterplatte geführt, sodass die Bauteile näher und flacher an der Platine anliegen. Das folgende Bild zeigt typische axial bedrahtete Bauteile.

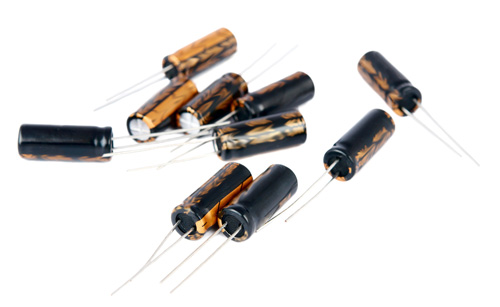

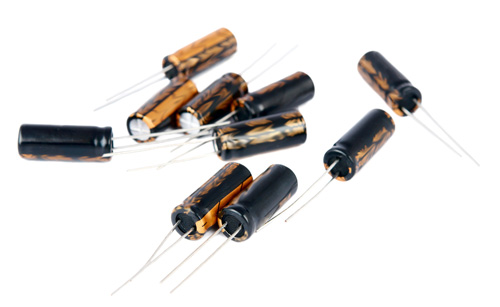

Radial bedrahtete Bauelemente enthalten jedoch einen Anschlussdraht, der aus dem Gehäuse des Bauelements herausragt. Das folgende Bild zeigt typische radial bedrahtete Bauelemente.

Anhand der obigen Abbildungen lässt sich der Unterschied zwischen axial bedrahteten und radial bedrahteten Bauelementen leicht erkennen. Erstere ermöglichen einen flexiblen Abstand zwischen den beiden Anschlüssen, während Letztere einen festen Abstand aufweisen. Darüber hinaus stehen radial bedrahtete Bauelemente senkrecht auf der Leiterplatte, was im Vergleich zu axial bedrahteten Bauelementen zu einem geringeren Platzbedarf auf der Leiterplatte führt.

• Vorteile und Nachteile der Through-Hole-Montage

Die Durchsteckmontage sorgt für eine stärkere mechanische Verbindung und eignet sich für Produkte, die mechanischer Belastung ausgesetzt sind. Außerdem ist die Durchsteckbestückung leicht manuell anzupassen und auszutauschen und wird in Tests und Prototyping weit verbreitet eingesetzt.

Da die Anschlussdrähte von Through-Hole-Bauteilen durch Bohrlöcher in der Leiterplatte geführt werden, ist dieser Prozess zeitaufwendig und verursacht höhere Kosten. Die Through-Hole-Montage begrenzt außerdem den verfügbaren Leiterbahnraum bei mehrlagigen Leiterplatten, da die gebohrten Löcher alle Lagen der Platine durchdringen müssen.

Beim Löten von Durchsteckmontagen wird auf Wellenlöten oder Handlöten zurückgegriffen, sodass sowohl die Zuverlässigkeit als auch die Wiederholbarkeit beeinträchtigt werden und zudem die Fertigungseffizienz sinkt.

Oberflächenmontagebau

• Definition der Oberflächenmontage-Assemblierung

Die Oberflächenmontage bezieht sich auf den Bestückungsprozess, bei dem oberflächenmontierbare Bauteile oder Surface-Mount-Devices (SMDs) auf einer nackten Leiterplatte mithilfe von Lotpaste montiert werden, die als Klebstoff dient, um die oberflächenmontierbaren Bauteile auf der Leiterplatte zu fixieren. Der allgemeine Prozess der Oberflächenmontage umfasst das Drucken der Lotpaste, das Bestücken der Bauteile,automatisierte optische Inspektion (AOI), Reflow-Löten, AOI oder AXI usw.

• Anwendung der Oberflächenmontage

Die Oberflächenmontagetechnik wurde bereits in den 1960er-Jahren entwickelt und ist seit den 1980er-Jahren weit verbreitet. Bis heute lässt sich feststellen, dass die Mehrheit der elektronischen Produkte mithilfe von SMT montiert wird. Die für SMT geeigneten Bauteile sind kleiner und können auf beiden Seiten einer Leiterplatte bestückt werden, sodass die Oberflächenmontage bei hochdichten und miniaturisierten Produkten bessere Leistungen erbringt. Zudem sind geringes Gewicht und Miniaturisierung zwei führende Trends zukünftiger Elektronikprodukte. Daher wird SMT in der Industrie zunehmend mehr Akzeptanz finden.

• SMDs

Oberflächenmontierte Bauelemente umfassen so viele verschiedene Klassen, dass es nahezu unmöglich ist, sie einzeln aufzulisten. Es ist jedoch nicht schwierig, ihre Merkmale zusammenzufassen, was Ihnen ein besseres Verständnis der Oberflächenmontage vermittelt:

a.Kürzere LeadsIm Unterschied zu bedrahteten Durchsteckbauteilen mit Anschlussdrähten verfügen oberflächenmontierte Komponenten oder Bauteile über kürzere Anschlüsse, was zu einer stärkeren elektrischen Verbindung führt.

b.Kleinere GrößenSMDs sind wesentlich kleiner als Durchsteckbauteile, und einige von ihnen sind sogar so klein, dass sie mit bloßem Auge nicht mehr zu erkennen sind, wie etwa das Gehäuse 01005. Kleinere SMD-Baugrößen führen zu einer stärkeren Platzeinsparung auf der unbestückten Leiterplatte.

c.Höhere ZuverlässigkeitSMDs sind auf die darunterliegenden Lotkugeln angewiesen, um eine bessere Bonding-Fähigkeit zu erzielen, und das Reflow-Löten sorgt dafür, dass sie fest auf der Leiterplatte verlötet werden, was die Zuverlässigkeit und Wiederholbarkeit erheblich verbessert.

• Vorteile und Nachteile der Oberflächenmontage

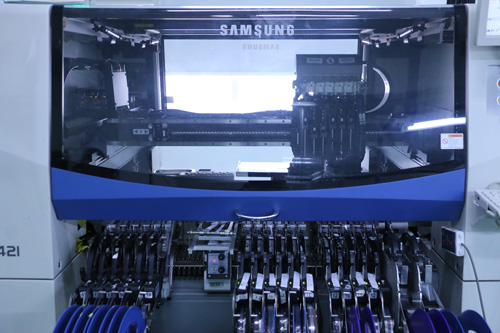

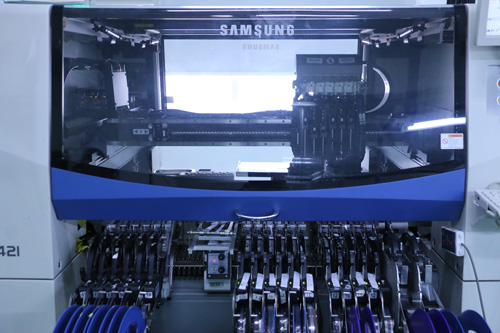

SMT ist besser geeignet für kleinere Leiterplattengrößen, höher verdichtete Bauteile und eine größere Einsparung an Leiterplattenoberfläche. Da keine Bohrlöcher erforderlich sind, bietet SMT geringere Kosten bei kürzerer Fertigungszeit. Im PCBA-Prozess kann die Bestückungsgeschwindigkeit mit SMT Tausende oder sogar Zehntausende Chips pro Stunde erreichen, während die Durchsteckmontage weniger als tausend Chips schafft. Darüber hinaus weisen Lötstellen aus dem Reflow-Ofen eine höhere Zuverlässigkeit und Wiederholbarkeit auf, und es wurde nachgewiesen, dass SMT bei Vibrationen stabiler arbeitet.

Wenn jedoch Bauteile, die gegenüber mechanischer Belastung empfindlich sind, mittels SMT montiert werden, kann ihre Zuverlässigkeit verringert werden.

Gesamtvergleich zwischen Durchsteckmontage und Oberflächenmontage

In Übereinstimmung mit der oben aufgeführten Einführung lässt sich schließen, dass die Oberflächenmontage effizienter und kostengünstiger arbeitet als die Durchsteckmontage. In der modernen Elektronik findet SMT in der Mehrzahl der elektronischen Produkte Anwendung. Wenn jedoch besondere mechanische, elektrische und thermische Anforderungen an erster Stelle stehen, spielt die Durchsteckmontage weiterhin eine wichtige Rolle.

Obwohl Wissenschaft und Technologie sich jederzeit stetig weiterentwickeln und neuere Produkte ältere definitiv ersetzen werden, bedeutet das nicht, dass traditionelle Technologien vollständig abgeschafft werden müssen. Mehrlagige Leiterplatten (PCBs) sind zum Beispiel fortschrittlicher und komplexer als einlagige Leiterplatten, aber würden Sie in einer Uhr oder einem einfachen Spielzeug lieber mehrlagige Leiterplatten einsetzen? Die Antwort wird mit Sicherheit NEIN lauten. Die Vorzüge mancher „Old-School“-Technologien können weiterhin der Hauptgrund dafür sein, dass sie auch in Zukunft eine Rolle spielen.

Durchsteckmontage und Oberflächenmontage – PCBCart deckt sie alle ab