Los costosos y complicados cables de interconexión discretos pueden reducir la fiabilidad de un diseño, aumentar el costo del diseño y el tamaño general del mismo. Afortunadamente, existe una alternativa en forma de PCB flexibles y flex-rígidos. Los PCB flexibles pueden ofrecerle una solución rentable y conveniente para los requisitos de interconexión de su diseño, con la ventaja añadida de contar con la repetibilidad y fiabilidad de una PCB. Mientras que las interconexiones discretas tienen orientaciones de conductores inherentemente diferentes, los PCB flexibles mantienen todos los conductores en orientaciones espaciales fijas entre sí. Esta consistencia en la composición permite el modelado preciso de las pistas de los PCB flexibles y un diseño más predecible. Además, los PCB flexibles pueden incluir contactos tipo “gold finger”, lo que permite que el borde de un PCB flexible sirva como la parte macho de un conector y pueda adaptarse a diseños de alta densidad. De este modo, los PCB flexibles pueden utilizarse para reemplazar la gran mayoría de las soluciones tradicionales de interconexión discreta, sin dejar de permitir un diseño altamente modular.

Además de proporcionar un medio eficiente para producir una solución de interconexión para un diseño, las PCB flexibles también pueden alojar componentes y ser la base de una solución completa. Utilizar una PCB flexible en lugar de una PCB tradicional puede permitir diseños de PCB más pequeños y menos convencionales que puedan encajar en carcasas que de otro modo no podrían alojar una PCB tradicional. En lugar de montar los componentes en una PCB rígida, puede montarlos en una solución flexible y estos se adaptarán a carcasas contorneadas. Además, partes de una PCB flexible pueden reforzarse con un sustrato de rigidización para aumentar la fiabilidad. Por último, las PCB flexibles permiten la solución más ligera posible, ya que las PCB flexibles tienen un peso por unidad de área significativamente menor en comparación con las PCB tradicionales. Ejemplos de aplicaciones que suelen basarse en una solución de PCB flexible incluyen dispositivos wearables, cámaras digitales, dispositivos médicos y otros pequeños dispositivos de electrónica de consumo.

PCB flexiblestambién ofrecen la ventaja de ser intrínsecamente resistentes a las vibraciones. A menudo se utilizan en dispositivos automotrices debido a su resistencia inherente a las vibraciones, y también son muy adecuados para la electrónica con componentes mecánicos. Como tales, se utilizan ampliamente en impresoras, discos duros y teclados.

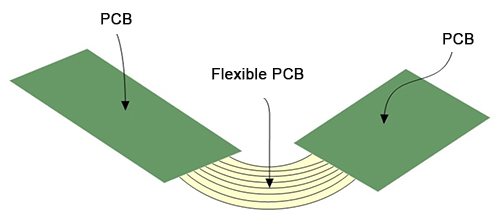

Las PCB rígido-flexibles ofrecen lo mejor tanto de las PCB tradicionales como de las soluciones flexibles. Con un diseño rígido-flexible, la interconexión entre dos placas está integrada. El uso de una solución rígido-flexible permite al diseñador incorporar soluciones tridimensionales en una sola etapa de ensamblaje. El uso de PCB rígido-flexibles en lugar de PCB tradicionales y conexiones discretas puede reducir el tiempo de ensamblaje del producto final y, en última instancia, conducir a un producto más fiable. El crecimiento del uso de soluciones rígido-flexibles en los últimos años es un testimonio de la utilidad que proporcionan las soluciones rígido-flexibles.

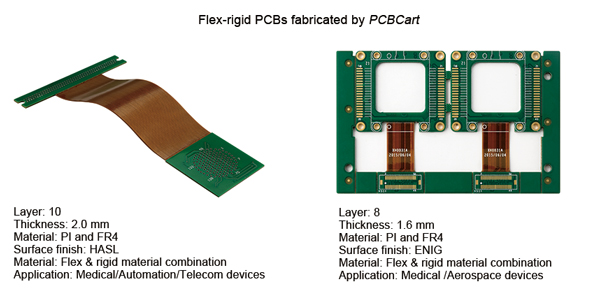

Aquí hay dos muestras de PCB flex-rígidas fabricadas por PCBCart:

El proceso de diseño para una solución flexible o flex-rígida es muy similar al de una placa de circuito impreso (PCB) tradicional, con la salvedad adicional de que la parte flexible de la placa requiere una atención especial en lo que respecta a las cualidades mecánicas. Una vez que se ha creado el diseño bidimensional de una solución flexible, es una buena idea crear una maqueta de tu diseño flexible utilizando software de modelado 3D o elaborar una maqueta en papel del diseño. Este método te permite comprobar si el diseño cumple con las especificaciones mecánicas del sustrato flexible. Además de esto, tu diseño no debe requerir un radio de curvatura menor que el tolerado por la PCB flexible. Se puede consultar la norma IPC-2223 para determinar el radio de curvatura mínimo de un diseño en particular.

Otros consejos de diseño incluyen: considerar escalonar las pistas de una capa a otra en los circuitos flexibles para ofrecer niveles más altos de flexibilidad. Los conductores siempre deben rutearse de forma perpendicular al radio de curvatura para mejorar la fiabilidad y la flexibilidad. Las áreas de terminación deben rigidizarse utilizando rigidizadores. El apantallamiento debe realizarse utilizando un patrón de entramado en cruz en lugar de planos sólidos. Los orificios pasantes deben mantenerse alejados de las zonas de flexión.

Antes de enviar un diseño para su fabricación, tenga en cuenta que su placa flexible es doblable en el proceso de diseño y diseñe la placa para que tenga la mayor densidad posible cuando se anide en la placa de producción. Si se puede utilizar una curvatura para lograr una dimensión en particular, entonces realice esa curvatura en la instalación y no en el diseño inicial. Por último, el uso de rigidizadores con una PCB flexible puede ser una solución más rentable que un diseño rígido-flexible. Cuando solo se requiere un número bajo de capas en un diseño, puede ser más rentable usar una PCB flexible con rigidizadores añadidos en las partes críticas de la placa. Solo cuando su diseño tenga un requisito de un número de capas muy grande debería considerar una solución rígido-flexible.

Por último, el montaje de PCB flexibles es muy similar al montaje de PCB rígidos. Tenga en cuenta los siguientes consejos al realizar el ensamblaje de PCB flexibles:

• Hornea las PCB flexibles durante una hora antes de montarlas para eliminar cualquier agua absorbida.

• Fije la PCB flexible a una superficie rígida para proporcionar estabilidad dimensional mientras se suelda al dispositivo.

• Al soldar manualmente dispositivos en una PCB flexible, alterne la soldadura de dispositivos con gran densidad de pines para evitar el sobrecalentamiento de partes de la PCB flexible.