Como plataforma para numerosos componentes y para la transmisión de señales de circuito, las placas de circuito impreso (PCB) se han considerado una sección tan clave de los productos de información electrónica que su calidad determina la calidad y la fiabilidad de los productos finales. Debido a la tendencia creciente hacia la alta densidad y a los requisitos medioambientales sin plomo y sin halógenos, si no se realiza una inspección profesional y oportuna, pueden producirse todo tipo de fallos en las PCB, como mala humectabilidad, grietas, delaminación, etc.

Para garantizar tanto la alta calidad como la fiabilidad de las PCBs ensambladas, los fabricantes y ensambladores de PCB deben implementar inspecciones de las placas en diferentes etapas durante el proceso de fabricación y ensamblaje, de modo que se eliminen los defectos superficiales. Además, las inspecciones oportunas y profesionales permiten que los defectos queden expuestos antes de la prueba eléctrica y son beneficiosas para la acumulación de datos para el Control Estadístico de Procesos (SPC). La amplia aplicación de la Tecnología de Montaje Superficial (SMT) eleva los requisitos de inspección porque las uniones de soldadura SMT tienen que soportar más esfuerzo que aquellas con la aplicación de la tecnología de orificio metalizado (PTH). Puesto que las terminales de los dispositivos que dependen de SMT deben soportar una mayor carga estructural, los dispositivos no quedarán firmemente soldados a la placa sin suficiente soldadura. Por lo tanto, la fiabilidad eléctrica a largo plazo de las placas de circuito con dispositivos de montaje superficial ensamblados depende en gran medida de la integridad estructural de las uniones de soldadura, lo que añade una necesidad clara de inspección de PCBA.

Hasta ahora, además de la inspección visual, existen múltiples tecnologías de inspección estructural disponibles con diferentes costos, rendimientos y coberturas de defectos. Las tecnologías de inspección automática incluyen inspección óptica, medición por triángulo láser, inspección por rayos X y tecnología de laminación por rayos X. Para implementar una inspección de proceso óptima, los fabricantes deben conocer tanto las ventajas como las desventajas de cada tipo de método de inspección y tener claro en qué casos rinde mejor cada uno. En general, las tecnologías de inspección de ensamblaje de PCB se clasifican en dos tipos: inspección visual e inspección automática de procesos.

a.Inspección visual

La inspección visual puede utilizarse después de muchos pasos duranteProceso de ensamblaje de PCBy el equipo para la inspección visual se selecciona en función de las posiciones de los objetivos de inspección. Por ejemplo, después de la impresión de la pasta de soldadura y la colocación de los dispositivos, el personal de inspección puede detectar a simple vista defectos evidentes, como pasta de soldadura contaminada y componentes faltantes. El método de inspección visual más común es capaz de inspeccionar las uniones de soldadura por refusión observando los rayos de luz reflejados desde un prisma ordinario desde distintos ángulos. En términos generales, este tipo de inspección puede probar 5 uniones en tan solo un segundo.

La validez de la inspección visual depende de la capacidad del personal de inspección, de la consistencia y de la aplicabilidad del estándar de inspección. Los inspectores deben conocer plenamente los requisitos técnicos para cada tipo de unión de soldadura, ya que cada tipo de unión de soldadura puede contener hasta ocho tipos de criterios de defecto, mientras que en diferentes dispositivos de ensamblaje pueden existir más de 6 tipos de uniones de soldadura. Por lo tanto, la inspección visual no es aplicable para ser utilizada en mediciones cuantitativas para un control efectivo del proceso estructural. Además, la inspección visual no es adecuada para la inspección de uniones de soldadura ocultas, como las de dispositivos con terminales en forma de J y empaquetado de alta densidad, dispositivos cuadrados planos ultramicrofinos, dispositivos flip chip de matriz superficial o dispositivos BGA (ball grid array). Con base en el establecimiento de normas uniformes y específicas, la inspección visual se considera una tecnología de bajo costo y fácil acceso, aplicable para la detección de defectos de gran tamaño.

b.Sistema de Pruebas de Procesos Estructurales (SPTS)

El sistema de digitalización y análisis de captura de video en tiempo real y automática es capaz de mejorar drásticamente la tolerancia y la repetibilidad de la inspección visual. Por lo tanto, el sistema de prueba de procesos estructurales depende de alguna forma de emisión de luz, como la luz visible, el haz láser y los rayos X. Todos esos sistemas adquieren información mediante el procesamiento de imágenes para identificar y medir defectos relacionados con la calidad de las uniones de soldadura. De manera similar a la inspección visual, el SPTS se implementa sin necesidad de contactar físicamente la placa de circuito. Sin embargo, a diferencia de la inspección visual, el SPTS se caracteriza por una repetibilidad tan alta y elimina la subjetividad de la medición de defectos.

• Inspección Óptica Automática/Automatizada (AOI)

El sistema AOI se basa en múltiples fuentes de luz, una biblioteca de LED programables y algunas cámaras para iluminar las uniones de soldadura y tomar imágenes. Bajo luz reflejada, las patillas y las uniones de soldadura actúan como espejos que reflejan la mayor parte de la luz, mientras que tanto las PCB como los SMD reflejan poca luz. La luz reflejada por las uniones de soldadura no proporciona datos prácticos de altura, mientras que los gráficos y la intensidad de la luz reflejada aportan información sobre la curvatura de la unión de soldadura. A continuación se lleva a cabo un análisis profesional para determinar si las uniones de soldadura están completas, si la cantidad de soldadura es suficiente y si se produce un mal humedecimiento. Además de eso, el sistema AOI también inspecciona puentes de soldadura y componentes ausentes o desplazados antes o después de la soldadura por refusión. El equipo AOI funciona a una velocidad de 30-50 uniones por segundo y se caracteriza por ser relativamenteBAJO costo. Sin embargo, no logra inspeccionar parámetros de algunas uniones de soldadura, como la altura del cordón y la cantidad de soldadura en una unión, y no puede inspeccionar uniones de soldadura ocultas, como las pertenecientes a dispositivos BGA, PGA y con patillas en forma de J, que son esenciales para la fiabilidad de la soldadura. En conclusión,Prueba AOIrealizaMEJORen la inspección deCIyala de gaviotadispositivos con un paso mayor de 0,5 mm.

• Medición de Prueba Láser Automática (ALT)

ALT es una tecnología más directa utilizada para probar la altura y la forma de las uniones de soldadura o la deposición de pasta de soldadura. Este sistema funciona midiendo la altura y la reflectividad de algunos componentes de superficie cuando la imagen del haz láser se enfoca en uno o varios detectores sensibles a la posición que mantienen cierto ángulo con el haz láser. Durante la medición ALT, la altura de la superficie se determina por la posición de la luz reflejada desde los detectores sensibles a la posición, mientras que la reflectividad de la superficie se obtiene a partir de la potencia del haz de luz reflejado. Debido a la reflexión secundaria, el haz de luz puede incidir sobre los detectores sensibles a la posición en múltiples posiciones, lo que requiere un esquema para distinguir la medición correcta. Además, el haz de luz reflejado puede sufrir el apantallamiento o la interferencia de materiales de interferencia cuando se desplaza a lo largo de la trayectoria hacia los detectores sensibles a la posición. Para eliminar las reflexiones múltiples y evitar el apantallamiento, este sistema debe probar el haz láser reflejado a lo largo de una trayectoria óptica independiente regulada. Durante la medición múltiple de altura de las uniones de soldadura, el sistema ALT esÓPTIMOpara la cantidad de deposición de pasta de soldadura y la alineación de la posición antes del montaje de componentes. Proporciona datos para el control estructural en tiempo real del proceso de impresión de pasta de soldadura, incluyendo viscosidad, alineación, limpieza, fluidez y velocidad de extrusión y tensión.

• Sistema de fluoroscopia por rayos X

El sistema de fluoroscopia por rayos X emite un haz de rayos desde una fuente de luz de punto único, que atraviesa verticalmente la placa de circuito. A medida que este proceso se lleva a cabo, las uniones de soldadura debilitan la intensidad de los rayos en mayor medida que otros materiales. Los cambios de intensidad en la energía de los rayos se convierten en gráficos digitales de rayos X con una escala de grises de 256 niveles. Los gráficos de rayos X en escala de grises de algunas uniones de soldadura son en realidad una imagen de densidad que indica el grosor de la soldadura, su distribución y su integridad interna. En una PCB de una sola cara, el sistema de fluoroscopia por rayos X es capaz de inspeccionar con precisión defectos de las uniones de soldadura, tales como aquellos (incluyendo grietas, falta de soldadura, puentes, desalineación, vacíos, etc.) que se producen en dispositivos con patillas en forma de J, dispositivos de tipo “gull-wing” o chips pasivos. Además de eso, es capaz de inspeccionar componentes faltantes y condensadores de tántalo invertidos. Sin embargo, cuando se trata de PCBs de doble cara, el sistema de fluoroscopia por rayos X no puede inspeccionar con precisión esos defectos debido al posible solapamiento de las imágenes de rayos X de las uniones de soldadura en ambos lados de la placa.

• Sistema de laminación por rayos X

En comparación con el sistema de fluoroscopia por rayos X, el sistema de laminación por rayos X genera el plano focal de un área de sección horizontal mediante el escaneo o el giro sincrónico con el detector de rayos X. Las imágenes fuera de eje generadas en los detectores dan lugar a la generación de una imagen de sección con un espesor de superficie de 0,2-0,4 mm mediante un solo balanceo o múltiples balanceos que provocan la homogeneización. Además, los componentes en la parte frontal y posterior del plano focal se desenfocan en las imágenes laminadas, de modo que las uniones de soldadura dentro del plano focal quedan separadas de otros materiales en las PCB. Con la ayuda de un telémetro láser, el sistema de laminación por rayos X traza la posición de la superficie de la placa en relación con el plano focal y corrige el alabeo de la placa. Después de eso, la placa de circuito se mueve en un pequeño incremento vertical para que atraviese el plano focal, tras lo cual se pueden inspeccionar diferentes secciones de la misma unión de soldadura. Funciona perfectamente paraBGAyPTHinspección de uniones de soldadura. La PCB de doble cara se mueve verticalmente en grandes incrementos para atravesar el plano focal e inspeccionar las uniones de soldadura en ambos lados de la placa. Mediante la modificación del radio de escaneo del haz y el movimiento vertical del plano focal, se pueden establecer diferentes factores de ampliación o tamaños de área visual. El sistema de laminación por rayos X puede medir los parámetros de todas las uniones de soldadura físicas en diferentes planos focales, de modo que se pueda proporcionar cobertura de defectos del proceso. Debido a la relación indicada entre la imagen de sección de los rayos X y el volumen dado de pasta de soldadura, las lecturas de escala de grises pueden convertirse en tamaños prácticos mediante unidades estándar reguladas o unidades métricas. Tras el análisis de los resultados de medición, se proporcionarán datos para la caracterización y la mejora del ensamblaje. Por ejemplo, el espesor promedio de la pasta de soldadura o el cambio en el volumen de pasta de soldadura de las uniones puede permitir que las personas conozcan los niveles de calidad de la impresión de pasta de soldadura y las fuentes de defectos. El sistema de laminación por rayos X funciona a una velocidad de inspección de 30-40 uniones por segundo. Garantiza una cobertura del 100% de la inspección de dispositivos clave mediante un método de muestreo flexible, pero no logra cubrir el 100% de los dispositivos cuyo período de ensamblaje es inferior a 45 segundos. El sistema de laminación por rayos X presenta el costo más alto entre todos los métodos de inspección, pero acorta en gran medida el tiempo de búsqueda y retrabajo.

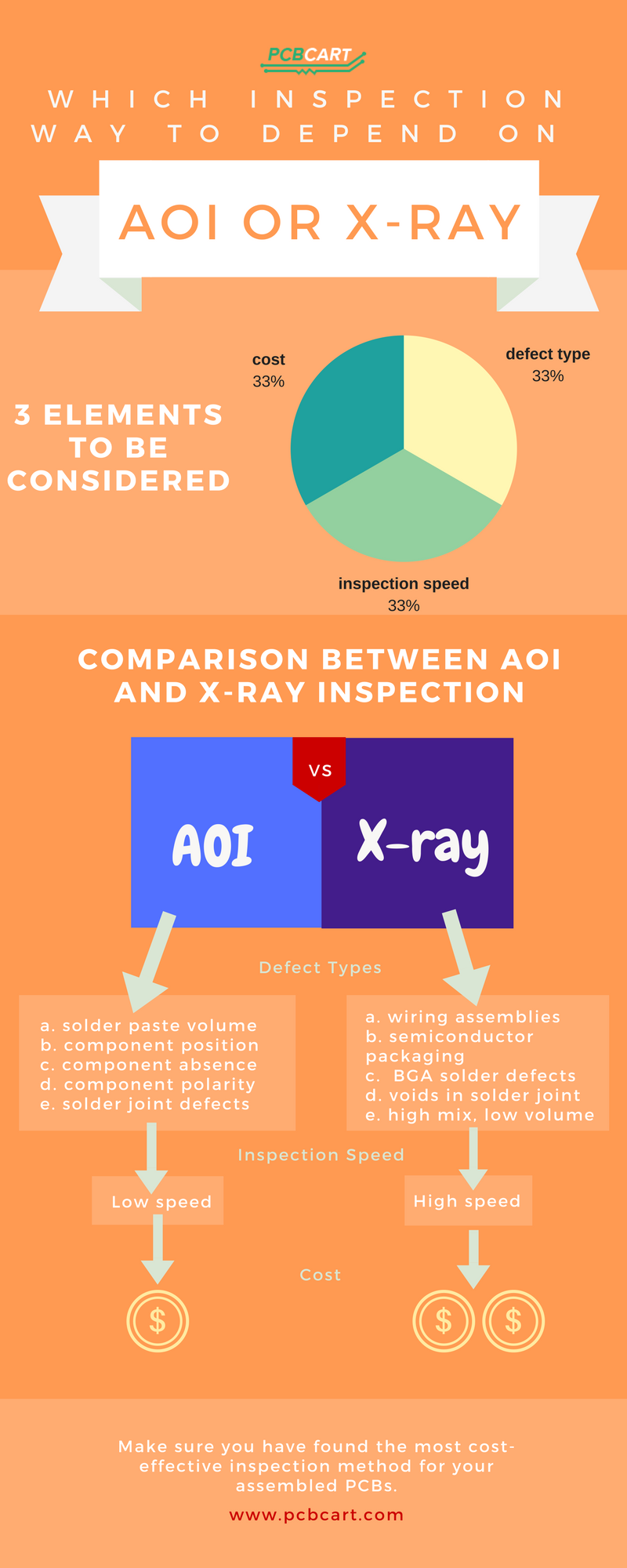

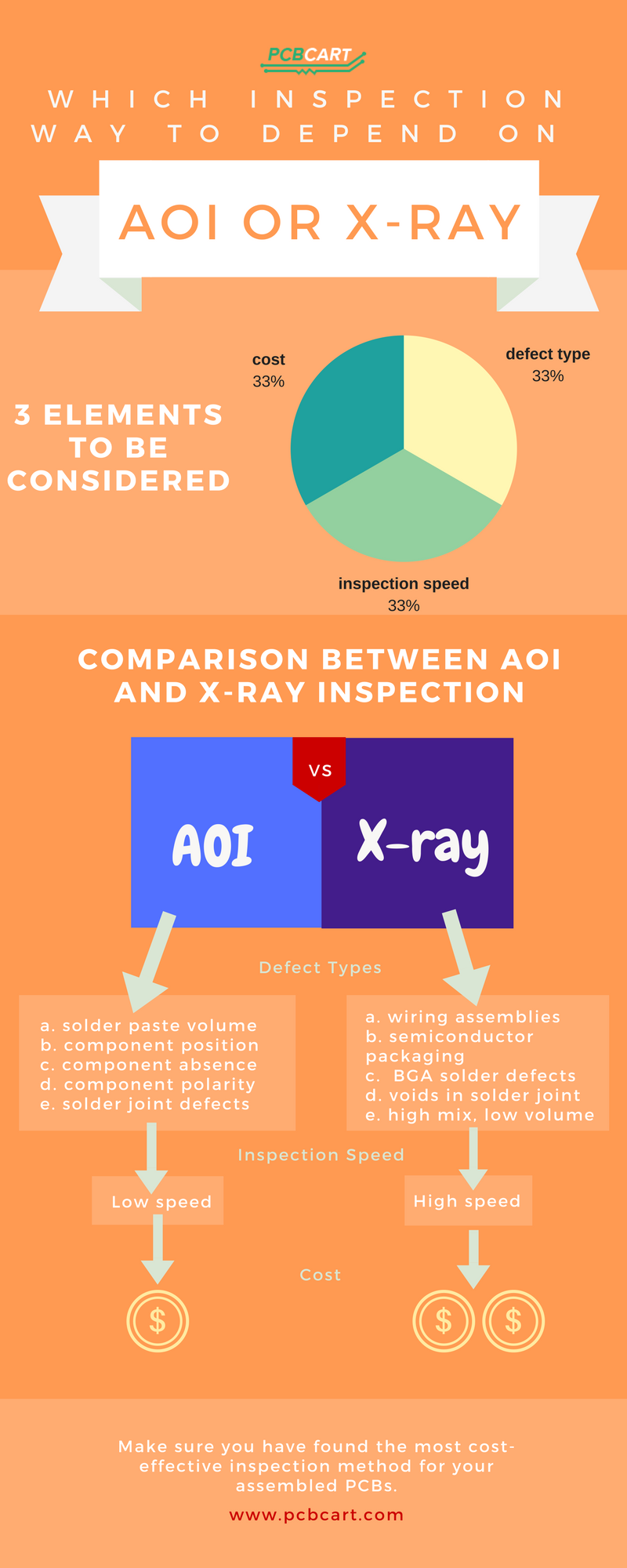

A pesar de tantos tipos de métodos de inspección, existen muchas dudas sobre la diferencia entre la inspección AOI y la inspección por rayos X. La imagen a continuación muestra los elementos de determinación del método de inspección y aclara los campos donde AOI yInspección por rayos Xfunciona mejor.

A la hora de decidir el método de inspección, deben tenerse en cuenta tres elementos: tipo de defecto, costo y velocidad de inspección.

En cuanto a los tipos de defectos que cubren el AOI y los rayos X, el AOI se aplica normalmente para la prueba de capas internas antes del laminado y los ítems de defecto abarcan desde el volumen de pasta de soldadura, la posición de los componentes, la ausencia y la polaridad, hasta los defectos en las uniones de soldadura. El segundo, sin embargo, se centra en defectos finos y microdefectos después del laminado y es capaz de probar conjuntos de cableado, encapsulado de semiconductores, defectos de soldadura en BGA, vacíos en la unión de soldadura yensamblaje de alta mezcla y bajo volumen.

En cuanto a la velocidad de inspección, la inspección AOI indica una velocidad menor que la inspección por rayos X. No obstante, una alta velocidad y precisión conllevan un costo más elevado.

La fabricación de ensamblajes de placas de circuito impreso difícilmente se basa en un único método de inspección. Después de todo, la inspección visual nunca puede evitarse durante el procedimiento de ensamblaje. Debido a la mejora de la complejidad yensamblaje de alto volumendemanda, deben utilizarse métodos de inspección automática. Como ensamblador de PCB llave en mano con más de 20 años de experiencia,PCBCart es altamente experto en montar componentes electrónicos en placas de circuito. Para garantizar la calidad, creamos un departamento especial responsable de la inspección de PCB. El presupuesto siempre es gratuito y rápido: haz clic en el siguiente botón para enviar las especificaciones y archivos de tu circuito. Te daremos el precio de PCBA en breve.

Solicitar cotización gratuita de ensamblaje de PCB

Recursos útiles

•Introducción a la tecnología de inspección automatizada por rayos X

•Introducción a la tecnología de inspección óptica automatizada

•¿Por qué es tan importante la tecnología de inspección por rayos X en el ensamblaje de PCB?

•PCBCart ofrece pruebas con cama de clavos y pruebas de sonda voladora

•Introducción y Capacidades del Servicio de Ensamblaje de PCBCart