Como un tipo de tecnología de ensamblaje de circuitos que contribuye a múltiples funciones y al alto rendimiento de los dispositivos electrónicos portátiles, la tecnología embebida desempeña un papel activo en la reducción de la ruta de interconexión entre componentes y en la disminución de la pérdida de transmisión. Es una de las soluciones para llevar las Placas de Circuito Impreso (PCBs) hacia la miniaturización, alta integridad y alto rendimiento. Esta tecnología entierra Dispositivos Activos (ADs) y Dispositivos Pasivos (PDs) dentro de las placas o los incrusta en cavidades. La aplicación de la tecnología embebida contribuye a una reducción notable de los puntos de conexión, las almohadillas externas, el número de orificios pasantes y la longitud de las pistas, de modo que se puede mejorar la integridad de la placa de circuito y disminuir la inductancia parasitaria del circuito impreso. Hasta ahora, los productos comerciales, aeronáuticos, militares y médicos han sido los principales candidatos para la aplicación de placas de circuito impreso con componentes embebidos.

Tecnología integrada

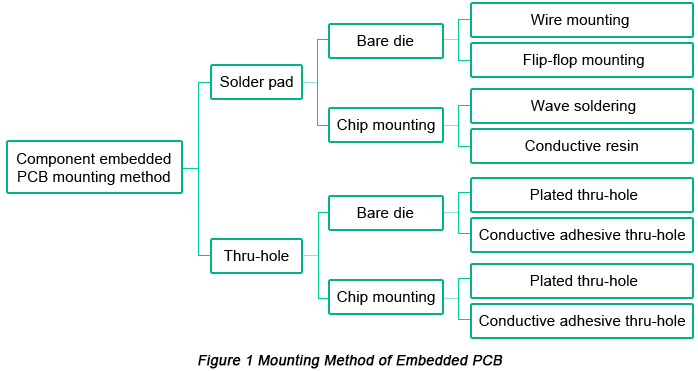

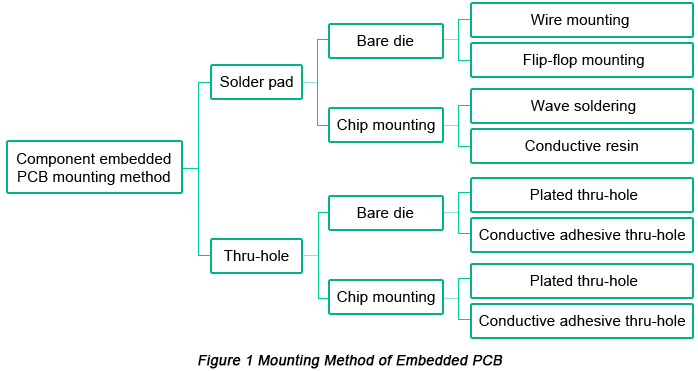

Actualmente, existen dos tecnologías integradas aplicadas a las PCB, que difieren entre sí en cuanto al método de montaje. Una depende de las almohadillas, mientras que la otra de los orificios pasantes. La siguiente figura muestra los principales tipos de integradosensamblaje de PCBmétodos y sus subcategorías.

Cuando se trata de PCB con componentes embebidos que utilizan almohadillas como método de montaje, en primer lugar, los componentes embebidos deben ensamblarse sobre los electrodos formados en el sustrato y se realizan las conexiones eléctricas. Posteriormente, se aplica una resina aislante para rellenar y encapsular los componentes y los electrodos. Para el montaje, se recurre a la tecnología SMT. Se utiliza soldadura o adhesivo conductivo como material de montaje.

Procedimiento de ensamblaje de PCB con componentes incrustados

Cuando el componente que se va a incrustar es un dado desnudo, se debe elegir el pegado del dado. Si los componentes son PD, encapsulado moldeado o encapsulado a nivel de oblea tipo chip a escala (WLCSP), se deben aplicar técnicas como unión por ondas ultrasónicas, conexión de colapso controlado del chip, conexión de soldadura encapsulada en resina epoxi (ESC) y resina conductora, etc. El montaje AD, sin embargo, debe aprovechar la soldadura mediante soldadura por ola o resina conductora.

Según el equipo de fabricación actual y las capacidades tecnológicas, las ventajas del pad como método de montaje incluyen:

|

Método de montaje

|

Ventajas

|

Desventajas

|

| Montaje en almohadilla |

• Es accesible;

• Presenta una tecnología clave con menos dificultades; |

• Su procedimiento es un poco complicado;

• Se necesita el flujo de proceso desde la fabricación de PCB hasta el ensamblaje de Tecnología de Montaje Superficial (SMT);

• Los componentes integrados necesitan soldadura, lo que aumenta el riesgo de falta de fiabilidad. |

| Montaje de orificio pasante |

• Contiene pocos procedimientos;

• Los componentes integrados no necesitan pasar por el proceso de soldadura, lo que aumenta la fiabilidad de los productos; |

•Su alta complejidad e inmadurez, especialmente en lo que respecta a la fabricación de microvías y a la tecnología de alineación de componentes embebidos. |

Este artículo tratará sobre la tecnología empotrada que utiliza la almohadilla como método de montaje.

Para lograr la viabilidad tecnológica de los ADs enterrados en una PCB y la incrustación de dispositivos de montaje superficial (SMD) en cavidades de PCB, primero es necesario llevar a cabo investigaciones sobre el diseño y el procedimiento tecnológico. Este artículo toma como ejemplo una PCB incrustada de doble capa con múltiples componentes de encapsulado, incluyendo Ball Grid Array (BGA), Chip Scale Package (CSP) y Quad Flat Package (QFP).

a. Diseño de traza

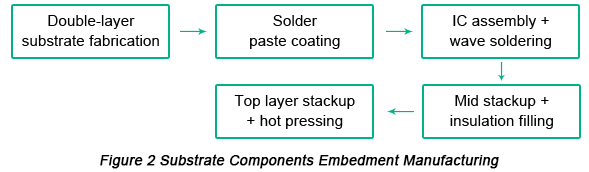

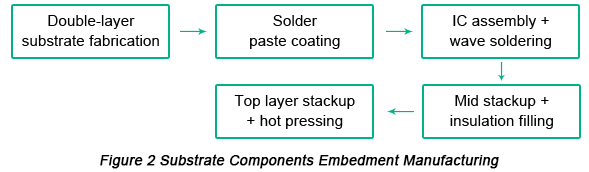

b. Procedimiento de fabricación de PCB incrustadoLa imagen siguiente muestra el proceso de fabricación del sustrato que contiene componentes incrustados.

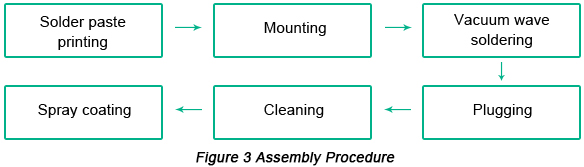

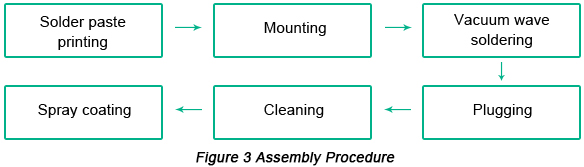

c. Ensamblaje de componentes empotrados en cavidadEl ensamblaje de componentes en cavidades es una de las principales dificultades en lo que respecta a la tecnología embebida. Por un lado, la tecnología tradicional de impresión de pasta de soldadura en patrones planos no puede aplicarse. Por otro lado, durante el proceso de soldadura por ola después del montaje exitoso, el gas dentro de la cavidad no puede ser expulsado de manera fluida, lo que conduce a una alta porosidad de la soldadura. Para resolver estos dos problemas, deben utilizarse la técnica de impresión de pasta de soldadura y la técnica de soldadura por ola al vacío con un flujo de fabricación como se indica a continuación.

Dado que el montaje, la conexión, la limpieza y la pulverización son tecnologías habituales y maduras, el resto de este artículo se centrará en la tecnología de impresión de pasta de soldadura y en la tecnología de soldadura por ola al vacío.

• La tecnología de impresión de pasta de soldadura totalmente automática se caracteriza por su alta eficiencia y precisión, y se aplica a todo tipo de complejas yPCB de alta densidad.

• Para implementar la soldadura por ola, el primer paso es crear vacío. Cuando la intensidad de la presión en la cavidad de vacío alcanza un grado de vacío regulado, los componentes del vehículo comienzan a calentarse. La temperatura de la superficie de calentamiento aumenta a una velocidad de 0,5 °C a 1,0 °C por segundo desde la temperatura ambiente hasta la temperatura máxima de la soldadura por ola, es decir, 200 °C, manteniendo esta temperatura durante 120 segundos. Cuando la soldadura se ha derretido completamente, la intensidad de la presión dentro de la cavidad de vacío pasa de condiciones de vacío a condiciones atmosféricas. Con la compresión hueca dentro de la soldadura fundida encogiéndose, la temperatura comienza a descender.

Pruebas e Inspección

a. Inspección de calidad de soldadura-AXIse aplicará para inspeccionar la calidad de la soldadura de los componentes incrustados enterrados en la PCB. Los elementos de inspección incluyen daño por calor, quemaduras, grietas, rayaduras, fragmentación, fracturas u otros daños. La posición y la precisión del montaje de los componentes deben ser conformes. Se debe garantizar que la superficie de la soldadura esté limpia, lisa, sin grietas, desprendimientos, irregularidades, soldaduras falsas, cavidades, desoldaduras, falta de humectación ni desprendimiento de metal.

b. Prueba eléctrica- Se debe diseñar una programación de prueba para garantizar que todos los circuitos a bordo puedan pasar correctamente la puesta en marcha de la alimentación.

c. Prueba de Intensidad Mecánica- tiene como objetivo probar la intensidad de soldadura de los componentes dentro de la cavidad.

d. Prueba de idoneidad ambiental- solo se aplica a productos que se utilizarán en entornos extremos. La prueba de idoneidad ambiental abarca un entorno de prueba que va desde temperaturas y humedad extremas hasta vibraciones y presión, de acuerdo con las condiciones y exigencias específicas de la aplicación.