El diseño de los componentes debe cumplir con los requisitos de las propiedades eléctricas y de la estructura mecánica de toda la máquina, así como con los requisitos deProducción SMTartesanía. Dado que es difícil superar el problema de calidad del producto causado por el diseño, los diseñadores de PCB deben comprender los atributos básicos del proceso SMT e implementar el diseño de distribución de componentes de acuerdo con las diferentes exigencias del proceso. Un diseño excelente puede reducir los defectos de soldadura al mínimo.

Diseño general de la disposición de componentes

•Disposición de componentes en la PCBdebe ser plana y uniforme. Los componentes con gran masa sufrirán una alta capacidad térmica en el proceso de soldadura por refusión, de modo que se producirá una temperatura localmente baja debido a un diseño excesivamente compacto, lo que provocará soldaduras defectuosas.

• Debe dejarse espacio de mantenimiento alrededor de los componentes grandes (el tamaño izquierdo debe ser compatible con la punta de calentamiento del dispositivo de retrabajo SMD).

• Los componentes de alta frecuencia deben colocarse de manera uniforme en el borde de la PCB o en la posición de ventilación dentro de la máquina.

• En el proceso deensamblaje mixto único, los componentes montados y enchufables deben colocarse en el Lado A.

• En el proceso de ensamblaje mixto con refusión por ambas caras, los componentes grandes montados y de inserción deben colocarse en el Lado A y los componentes de los Lados A y B deben disponerse de forma alternada.

• En el proceso de ensamblaje mixto con soldadura por refusión en el lado A y soldadura por ola en el lado B, los componentes grandes montados y de inserción deben colocarse en el lado A (lado de soldadura por refusión), mientras que los componentes chip rectangulares y cilíndricos adecuados para la soldadura por ola, los SOT y los SOP relativamente pequeños (con menos de 28 pines y un espaciado entre pines de al menos 1 mm) deben colocarse en el lado B. Los componentes con pines alrededor no deben colocarse en el lado de soldadura por ola, como los QFP, PLCC, etc.

• El encapsulado del componente en el lado de soldadura por ola debe soportar temperaturas superiores a 260°C y ser hermético.

• Los componentes valiosos no pueden colocarse ni en las cuatro esquinas ni en el borde de la PCB, ni cerca del conector, del orificio de montaje, de la ranura, del surco de corte, de la muesca o de la esquina. Los lugares mencionados anteriormente pertenecen a zonas de alta tensión, lo que puede provocar grietas en los puntos de soldadura y en los componentes.

Dirección de diseño de componentes

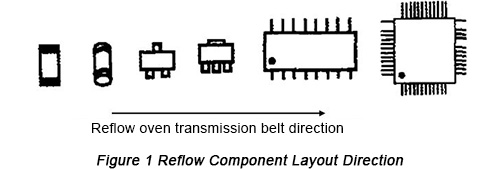

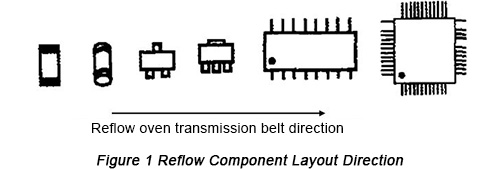

• Dirección de disposición de componentes con técnica de soldadura por refusión

Para las PCB de gran tamaño, el lado largo de la PCB debe ser paralelo a la dirección de la cinta transportadora del horno de refusión para que la temperatura de ambos lados de la PCB sea compatible entre sí. Por lo tanto, para las PCB cuyo tamaño sea superior a 200 mm, se debe cumplir el siguiente requisito:

a. El eje largo del componente chip con dos extremos es perpendicular al borde largo de la PCB y el eje largo deComponente SMDparalelo al borde largo de la PCB.

b. Las direcciones del ensamblaje de PCB de doble capa deben ser las mismas.

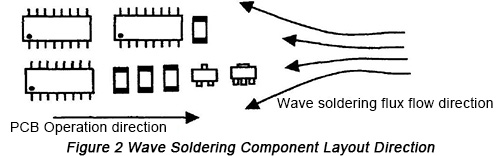

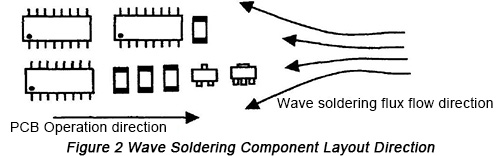

• Dirección de disposición de componentes con técnica de soldadura por ola

a. Para que los dos extremos correspondientes de los componentes se conecten simultáneamente con el flux de soldadura por ola, el eje longitudinal del componente chip debe ser perpendicular a la dirección de la cinta transportadora de la máquina de soldadura por ola y el eje longitudinal del componente SMD debe ser paralelo a la dirección de la cinta transportadora de la máquina de soldadura por ola.

b. Para evitar el efecto de sombra, los extremos de los componentes del mismo tamaño deben colocarse en una línea paralela a la cinta transportadora de la soldadura por ola. Los componentes de diferentes tamaños deben colocarse en distintas direcciones. Los componentes de tamaño pequeño deben colocarse antes que los componentes grandes. Se debe evitar que los componentes bloqueen posiblemente los extremos de soldadura y los pines de soldadura. Cuando no se puedan cumplir los requisitos relativos a la disposición de los componentes, se debe dejar un espacio de 3 mm a 5 mm entre los componentes.

c. Compatibilidad de la dirección característica del componente

Debe incluir la polaridad del condensador electrolítico, el ánodo del diodo, el extremo de un solo pin del triodo y el pin I del CI.

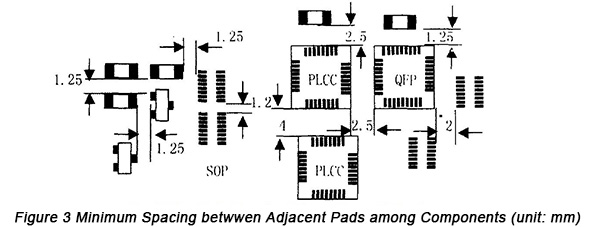

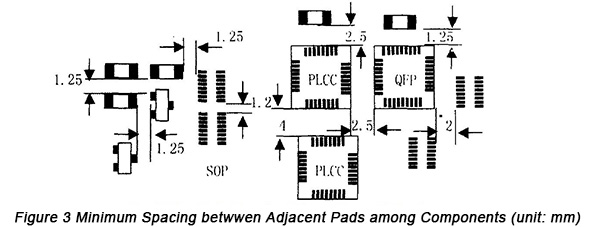

El espacio mínimo entre almohadillas adyacentes entre componentes

Además de que el espaciado seguro entre las almohadillas no debe conectarse a corta distancia, también se debe considerar la mantenibilidad de los componentes vulnerables. En términos generales, la densidad de ensamblaje debe cumplir los siguientes requisitos:

• El espacio entre los componentes de chip, SOT, SOIC y componentes de chip es de 1,25 mm.

• El espacio entre los SOIC, y entre SOIC y QFP, es de 2 mm.

• El espacio entre los componentes PLCC y de chip, SOIC y QFP es de 2,5 mm.

• El espacio entre los PLCC es de 4 mm.

• Para el ensamblaje mixto, la distancia entre los componentes enchufables y la almohadilla del componente de chip es de 1,5 mm.

• En el proceso de diseño del zócalo PLCC, se debe mantener con antelación un espacio suficiente para el zócalo PLCC.

El espaciado específico entre las almohadillas adyacentes de los componentes se muestra en la Figura 3 a continuación.

Servicio de fabricación de PCB SMT de alta calidad a menor costo