HDI, abreviatura de High Density Interconnection (Interconexión de Alta Densidad), es un tipo de tecnología de placas de circuito impreso que comenzó a desarrollarse a finales del siglo XX. Para las placas PCB tradicionales se utiliza el taladrado mecánico, que presenta algunas desventajas, como el alto costo cuando el diámetro del orificio es de 0,15 mm y la dificultad de mejora como resultado de la influencia de la herramienta de perforación. Sin embargo, para las PCB HDI se utiliza el taladrado láser y, tan pronto como se introdujo, recibió una enorme popularidad. Las placas HDI también se denominan placas láser, cuyo diámetro de orificio suele estar en el rango de 3,0-6,0 mil (0,076-0,152 mm) y el ancho de línea en 3,0-4,0 mil (0,076-0,10 mm), lo que da como resultado que el tamaño del pad pueda reducirse drásticamente, de modo que se pueda disponer de más diseño en cada unidad de área. La tecnología HDI se adapta e impulsa el desarrollo de la industria de PCB y ahoraPlacas de circuito HDIse han aplicado masivamente en todo tipo de dispositivos.

En términos de diseño de placas, en comparación con las PCB ordinarias, la diferencia esencial es que las PCB HDI obtienen las interconexiones mediante orificios ciegos y enterrados en lugar de orificios pasantes. Además, en el diseño de PCB HDI se utilizan un ancho de línea más fino y un espaciado menor para que el espacio para la distribución y el ruteo pueda aprovecharse plenamente. Por lo tanto, los principiantes en el diseño HDI deben saber cómo organizar el espacio de los componentes, cómo alternar el uso de orificios ciegos, enterrados y pasantes, y cómo distribuir el espacio para las líneas de señal. No obstante, la primera y principal tarea es comprender los parámetros de proceso correspondientes en el HDIProceso de fabricación de PCB.

Proceso de fabricación

• Apertura

La relación de apertura debe considerarse en el diseño de orificios pasantes y orificios ciegos/enterrados. Para el taladrado mecánico tradicional utilizado en PCB ordinarias, el diámetro del orificio pasante debe ser superior a 0,15 mm y la relación espesor de la placa-diámetro del orificio superior a 8:1 (en algunas circunstancias especiales, este parámetro puede ser de 12:1 o más). Sin embargo, para el taladrado láser, el diámetro del orificio láser debe estar en el rango de 3 a 6 mil, de los cuales se recomienda 4 mil, y la relación profundidad de relleno de cobre-diámetro del orificio no debe superar 1:1.

Cuanto más gruesa es la placa, más pequeño es el orificio. En el proceso de galvanoplastia, es difícil que la solución química penetre hasta el fondo de los agujeros perforados. Aunque los equipos de galvanoplastia de circuitos presionan la solución hacia el centro de los agujeros mediante oscilación o presión, el gradiente de concentración hace que el recubrimiento en el centro sea relativamente delgado, lo que provoca una ligera apertura del circuito en las capas de los agujeros. Aún peor, cuando aumenta el voltaje o las placas sufren impactos en entornos severos, los defectos se vuelven más evidentes, lo que finalmente causará la rotura del circuito y la falla de la placa. Por lo tanto, los diseñadores de PCB deben conocer plenamente lacapacidades técnicas de los fabricantes de PCBde antemano, o se añadirán dificultades en la fabricación de PCB, aumentará la tasa de desecho o incluso se producirá un fallo en la fabricación.

• Pila

La estructura de capas de PCB HDI puede clasificarse según el orden de las capas con orificios ciegos. Aquí hay algunas categorías típicas:

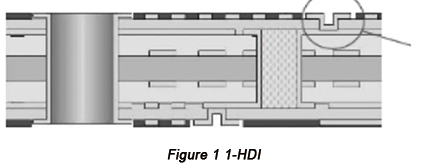

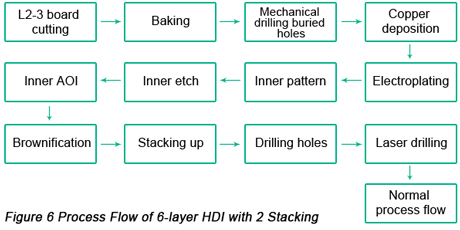

a.1-HDI (con orificios enterrados). La figura siguiente muestra la estructura de 1-HDI con orificios enterrados: orificio ciego 1-2, orificio ciego 6-5, orificio enterrado 2-5, orificio pasante 1-6.

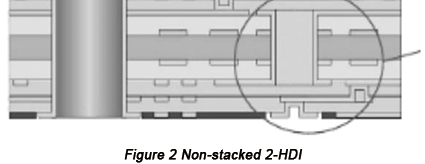

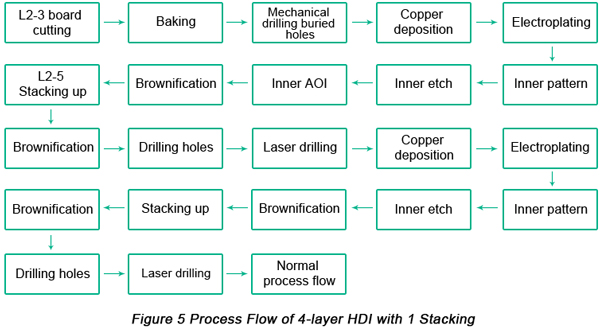

b.2-HDI no apilado (con orificios enterrados). La siguiente figura muestra la estructura de un HDI 2 no apilado con orificios enterrados: orificio ciego 1-2 (no apilado), orificio ciego 2-3 (no apilado), orificio ciego 8-7 (no apilado), orificio ciego 7-6 (no apilado), orificio enterrado 3-6, orificio pasante 1-8.

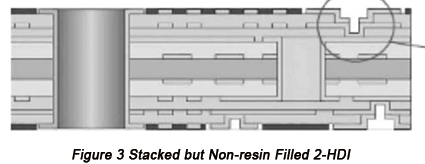

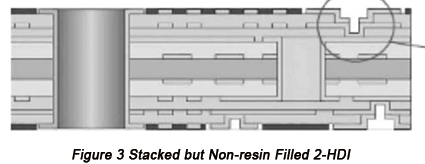

c.2-HDI apilado pero no relleno de resinaLa Figura 3 muestra la estructura de un 2-HDI apilado pero sin relleno de resina: agujero ciego 1-2 (apilado), agujero ciego 2-3 (apilado), agujero ciego 8-7 (apilado), agujero ciego 7-6 (apilado), agujero enterrado 3-6, agujero pasante 1-8.

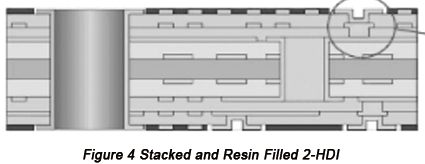

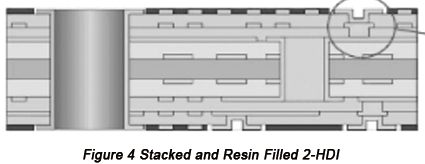

d.2-HDI apilado y relleno de resinaLa Figura 4 muestra la estructura de un 2-HDI apilado y relleno de resina: agujero ciego 1-2 (apilado), agujero ciego 2-3 (apilado y relleno de resina), agujero ciego 8-7 (apilado), agujero ciego 7-6 (apilado y relleno de resina), agujero enterrado 3-6, agujero pasante 1-8.

Las placas suelen verse afectadas por la presión y la temperatura en el proceso de apilado, tras lo cual aún queda tensión en las placas. Si las placas apiladas son asimétricas, es decir, la distribución de tensiones en ambos lados de la placa es no uniforme, se formará una deformación por un solo lado, lo que reducirá drásticamente el rendimiento de las placas. Por lo tanto, los diseñadores deben adoptar un diseño de apilado asimétrico y la distribución deagujeros ciegos/enterradosdebe ser considerado.

• Flujo de proceso

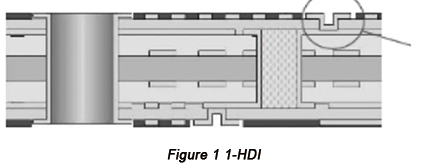

El flujo del proceso se discutirá utilizando como ejemplos una HDI de 4 capas con 1 apilado y una HDI de 6 capas con 2 apilados.

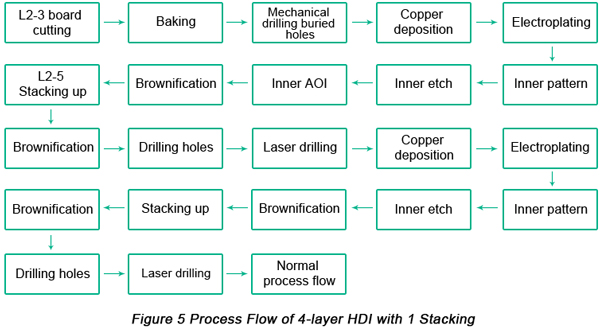

a.HDI de 4 capas con 1 apilado. La siguiente figura muestra el flujo de proceso de una HDI de 4 capas con 1 apilado.

El flujo de proceso de una HDI de 4 capas es bastante similar al de una PCB ordinaria, excepto por la secuencia de perforación de los orificios. Primero se perforan mecánicamente los orificios enterrados de las capas 2-3, luego los orificios pasantes mecánicos de las capas 1-4, y después los orificios ciegos 1-2 y los orificios ciegos 4-3.

Si los diseñadores perforan directamente un orificio 1-3 o un orificio 4-2 sin la conversión 2-3, basándose únicamente en los requisitos de diseño o en el rendimiento, este diseño traerá dificultades extremas para la fabricación, lo que provocará un aumento del costo de producción y de la tasa de desecho. Por lo tanto, al elegir el método de orificios pasantes, se deben tener en cuenta la técnica actual y los requisitos de fabricación.

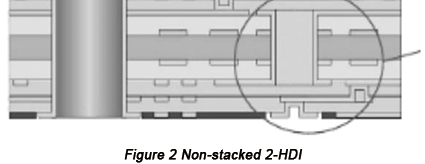

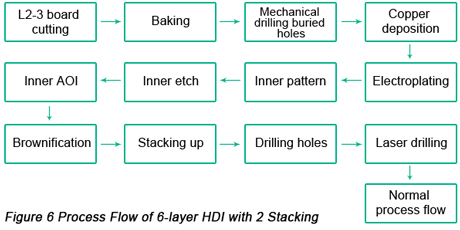

b.HDI de 6 capas con 2 apilamientosLa Figura 6 muestra el flujo de proceso de una HDI de 6 capas con 2 apilamientos.

El flujo de proceso de una HDI de 6 capas con 2 apilados es similar al de una PCB ordinaria, excepto por la secuencia de perforación de los orificios. Primero se perforan mecánicamente los orificios enterrados en las capas 3-4, luego se perforan los orificios enterrados en las capas 2-5, después los orificios ciegos en las capas 2-3 y 5-4, luego los orificios pasantes en las capas 1-6 y, por último, la perforación del orificio ciego 1-2 y del orificio ciego 6-5.

La perforación láser se utiliza en orificios ciegos en placas HDI y la alta temperatura en el proceso de perforación láser cauteriza la pared del orificio, lo que genera residuos carbonizados que se adhieren a la pared del orificio. Al mismo tiempo, la cauterización a alta temperatura hace que el cobre de la segunda capa se oxide. Por lo tanto, después de la perforación láser, debe realizarse una operación previa antes del galvanizado. Debido a que el diámetro de los orificios ciegos es relativamente pequeño, es difícil eliminar los residuos carbonizados. Para 2-HDI, se requiere un proceso profesional de recubrimiento y relleno de orificios ciegos, lo que incrementa sustancialmente el costo.

Lo que es peor, el flujo de proceso de una HDI de 6 capas con 2 apilados requiere algunos puntos de referencia, por lo que los errores acumulados de estos puntos de referencia aumentarán y la tasa de desecho del producto se incrementará. Por lo tanto, no se recomienda la HDI de 2 niveles excepto para aquellos productos extremadamente avanzados.

Diseño

Diseño de componentesen las placas HDI suele haber una densidad tan alta que es necesario garantizar la instalabilidad, soldabilidad y mantenibilidad posteriores. El espaciado entre componentes puede determinarse en función de la siguiente tabla.

|

Componentes en HDI

|

Espaciado

|

| SOP y PIN ordinarios de otros componentes |

>40 mil |

| BGA y PIN de otros componentes |

>80 mil |

| PIN en componentes ordinarios |

>20 mil |

Los parámetros enumerados en la Tabla 1 son valores limitados que satisfacen las demandas ordinarias de soldadura. En la producción real, teniendo en cuenta la capacidad de instalación y el mantenimiento, el espaciado debe ampliarse tanto como sea posible dentro del espacio disponible para facilitar el montaje, la retrabajabilidad y la soldadura.

Hay otros aspectos que deben tenerse en cuenta en términos de diseño:

• Las partes de RF/analógicas/conversión analógico-digital/digital deben estar estrictamente separadas en el espacio. El espaciado entre ellas debe aumentarse, ya sea que estén en el mismo lado o en lados diferentes.

• La disposición del mismo módulo debe organizarse en el mismo lado para reducir el área de perforación o de cambio de capa. Por lo tanto, en el proceso de diseño, se deben determinar los circuitos clave y, de acuerdo con el nivel de importancia de las señales, deben disponerse alrededor de los componentes clave.

• Las señales de alta potencia deben disponerse lejos de otras señales.

Pista

En el proceso de trazado deben tenerse en cuenta algunos elementos, incluyendo el ancho mínimo de línea, el control del espacio de seguridad y la uniformidad de la pista. Si el espaciado es demasiado corto, puede producirse un recorte de la película en el proceso de película seca interna. Los residuos de película provocarán un cortocircuito. Si el ancho de línea es demasiado pequeño, la película tendrá una absorción tan débil que se producirá un circuito abierto. La falta de uniformidad del circuito dará lugar a una distribución no uniforme del espesor del cobre y a diferentes velocidades de flujo de la resina en distintos puntos. Por lo tanto, en el proceso de diseño debe prestarse atención a la falta de uniformidad de las pistas y del cobre.

Hay otros aspectos que deben tenerse en cuenta en términos de pista:

• Los componentes en las capas superior e inferior tienen un efecto de aislamiento relativamente bueno, por lo que se debe reducir la diafonía mutua entre las señales de las capas internas.

• Para las señales importantes en las áreas de RF y analógicas, se debe asegurar un trayecto de retorno de tierra a tierra corto alrededor de cada señal.

• No se deben añadir orificios ciegos sin interferencia de conexión física en el área de pistas de señales importantes para evitar la interferencia mutua, pero sí se pueden añadir orificios ciegos que pertenezcan a la red de tierra.

• Debido al espacio limitado para el ruteo, es prioritario destinarlo ante todo a las señales importantes y a las señales con requisitos de impedancia.

• Sobre la premisa de que la potencia pueda satisfacer las necesidades actuales, se debe evitar el pavimento monobloque para reducir la interferencia con otras señales.

• Si la calidad de la señal es lo primero, se pueden taladrar directamente orificios ciegos en la almohadilla. Para el área BGA, los orificios ciegos y la almohadilla pueden mantenerse tangentes para evitar la influencia en la soldadura BGA.

• Los orificios ciegos/enterrados son peores que los orificios pasantes en términos de continuidad. Por lo tanto, para las señales con requisitos de impedancia, se deben acortar las longitudes de las conexiones entre la almohadilla y los orificios ciegos, y entre los orificios ciegos y los orificios enterrados, y las superficies superior e inferior de las señales deben ser continuas.

En conclusión, en el proceso de diseño de placas HDI, se debe considerar plenamente de antemano la compleja capacidad de fabricación. Los parámetros de proceso de las PCB convencionales ya son familiares para la mayoría de los diseñadores, mientras que los principiantes en el diseño HDI deben conocer las especificaciones de PCB HDI de los fabricantes de placas de circuito personalizadas para garantizar sus proyectos.

Comuníquese con PCBCart para una cotización personalizada de fabricación de PCB HDI

PCBCart cuenta con más de dos décadas de experiencia en la fabricación y el ensamblaje de PCBs HDI. Tenemos todo lo necesario para convertir su diseño de circuito de interconexión de alta densidad en placas de circuito totalmente funcionales de manera profesional y rentable. ¿Acaba de terminar su diseño de PCB HDI? Contáctenosen esta páginapara obtener una cotización personalizada de la fabricación de su PCB HDI. ¡No le cuesta nada obtener el precio de la PCB!

Recursos útiles

•Algo que debes saber sobre el IDH

•Elementos importantes que no conoces sobre los orificios enterrados y ciegos en PCB flex-rígidas HDI

•Cómo evaluar a un fabricante de PCB HDI para automoción

•Servicio de fabricación de PCB HDI de alta tecnología de PCBCart