La industria automotriz ha progresado desde una estructura puramente mecánica hasta la participación de componentes electrónicos. Ya en la década de 1970, el valor promedio de los automóviles que contenían componentes electrónicos era de aproximadamente 100 dólares, mientras que a comienzos del siglo XXIstsiglo, este valor ha alcanzado los 1500 dólares y ha subido a 2000 dólares en 2013. Ahora, el mercado mundial de la electrónica automotriz ha superado los 150 mil millones de dólares y se estima que la cifra superará los 240 mil millones de dólares para 2020.

Además, se estima que el sistema electrónico automotriz, con una capitalización de mercado de 191 mil millones de dólares, se disparará hasta 314,4 mil millones de dólares para 2020, con una tasa de crecimiento anual compuesta promedio del 7,3%. Un automóvil de gama alta posiblemente contenga 150 unidades de control electrónico, que son en su mayoría sensores y procesadores dentro de la cabina. Según algunos informes, el valor real del 65% de los productos electrónicos radica en el sistema dinámico, la carrocería y el chasis del automóvil, y la mayor parte está relacionada con la energía digital. El valor electrónico en los vehículos eléctricos superará el 70%.

Los automóviles que contienen equipos electrónicos seguramente se aplicaránplaca de circuito eléctricoEn 2014, las PCB automotrices a nivel mundial representaron 4,6 mil millones de dólares y se estima que esta cifra superará los 7 mil millones de dólares para 2020.

La aplicación del sistema automotriz es aumentar el rendimiento del automóvil, que hasta ahora se ha mostrado en tres aspectos:

a. Mejora ambientalse refiere al ahorro de combustible y la reducción de emisiones, es decir, a un proceso que va desde la gasolina, el gas natural y los biocombustibles hasta la energía híbrida y la electricidad pura. Los vehículos eléctricos se han convertido en la principal tendencia de desarrollo.

b. Aumento de seguridadse refiere a la reducción de accidentes de tráfico, que abarca desde airbags hasta monitoreo por radar, cámaras estereoscópicas, monitoreo infrarrojo nocturno, sistemas automáticos de evitación de colisiones y conducción automática. Se estima que los automóviles autónomos se comercializarán en tres años.

c. Comodidad y confortabarca desde el audio específico para automóviles, video y aire acondicionado hasta computadoras, comunicaciones móviles, Internet, navegación y cobro electrónico de peajes, todo lo cual debe ser más conveniente y fácil de usar.

Requisito básico de PCB automotriz

•Requisito de aseguramiento de la calidad

Los fabricantes de PCB automotrices deben cumplir con las regulaciones de la norma ISO 9001.PCBCartcumple plenamente con el sistema de gestión de calidad ISO9001:2008 y se compromete a adherirse a las normas más estrictas en la fabricación y el montaje.

Los productos automotrices tienen sus propias particularidades. En 1994, Ford, GM y Chrysler se unieron para establecer el sistema de control de calidad en la industria automotriz, QS9000. A principios del siglo 21stsiglo, compatible con las normas ISO9001, se publicó un nuevo sistema de control de calidad en la industria automotriz, es decir, ISO/TS16949.

ISO/TS16949 es un conjunto de regulaciones tecnológicas en la industria automotriz global. Basado en ISO9001, con requisitos especiales añadidos para la industria automotriz, se centra más en la prevención de defectos, la disminución de la fluctuación de la calidad y de los desperdicios que tienden a generarse en la cadena de suministro de componentes automotrices. Al implementar ISO/TS16949, se debe prestar especial atención a 5 herramientas clave principales: PPAP (Proceso de Aprobación de Piezas de Producción), que regula que los productos deben recibir la aprobación de los clientes antes de la producción en volumen o después de una modificación; APQP (Planificación Avanzada de la Calidad del Producto), que regula que debe existir un plan de calidad y un análisis previo de la calidad antes de la producción; FMEA (Análisis de Modo y Efectos de Falla), que analiza y propone medidas para prevenir fallas potenciales de los productos; MSA (Análisis del Sistema de Medición), que analiza necesariamente la variación del resultado de la medición para confirmar la fiabilidad de la medición; SPC (Control Estadístico de Procesos), que permite dominar el proceso de producción y los cambios en la calidad del producto mediante la aplicación de técnicas estadísticas. Por lo tanto, el primer paso para que los fabricantes de PCB ingresen al mercado de la electrónica automotriz consiste en obtener el certificado TS16949.

•Requisito básico de rendimiento

a. Alta fiabilidad

La fiabilidad automotriz se manifiesta principalmente en dos aspectos: la vida útil y la resistencia ambiental. El primero se refiere a que el funcionamiento normal puede garantizarse dentro de una vida útil determinada, mientras que el segundo se refiere a que las funciones de la PCB permanecen inalteradas cuando el entorno cambia.

La vida útil promedio de los automóviles en la década de 1990 se sitúa en el rango de 8 a 10 años y en la actualidad en el rango de 10 a 12 años, lo que significa que tanto el sistema electrónico automotriz como la PCB deberían encontrarse dentro de este rango.

En el proceso de aplicación, los automóviles deben soportar los cambios climáticos, desde el invierno extremadamente frío hasta el verano caluroso, desde la luz solar hasta la lluvia, así como los cambios de entorno debidos al aumento de temperatura como resultado de su propio funcionamiento. Dicho de otro modo, el sistema electrónico automotriz y la PCB tienen que soportar múltiples desafíos ambientales, incluidos temperatura, humedad, lluvia, niebla ácida, vibración, interferencia electromagnética y sobretensión de corriente. Además, dado que las PCB se ensamblan dentro del automóvil, están principalmente influenciadas por la temperatura y la humedad.

b. Ligero y de tamaño reducido

La ligereza y la miniaturización de los automóviles son beneficiosas para el ahorro de energía. La ligereza proviene de la reducción de peso de cada componente. Por ejemplo, algunas piezas metálicas se sustituyen por piezas de plástico de ingeniería. Además, tanto el equipo electrónico automotriz como la PCB deben ser miniaturizados. Por ejemplo, el volumen de la ECU (Unidad de Control Electrónico) aplicada en los automóviles era de aproximadamente 1200 cm3a principios de 2000 mientras eso sea menos de 300 cm3disminuyendo cuatro veces. Además, la pistola de salida ha pasado de ser un arma mecánica conectada por cables a un arma electrónica conectada mediante cables flexibles y con una PCB en su interior, reduciendo su volumen y peso en más de 10 veces.

El peso ligero y el tamaño reducido de la PCB se deben al aumento de la densidad, la disminución del área, la delgadez y las múltiples capas.

Atributos de rendimiento de las PCB automotrices

•Múltiples categorías de PCB automotrices

Los automóviles combinan maquinaria y equipos electrónicos. La tecnología automotriz moderna integra técnicas tradicionales y tecnología científica avanzada, como piezas interiores manuales y avanzados sistemas GPS. En los automóviles modernos, hay equipos electrónicos con diferentes funciones en distintas posiciones, y estas funciones diferentes se derivan de distintos tipos de PCB.

Según los materiales del sustrato, las PCB automotrices pueden clasificarse en dos categorías principales: PCB inorgánicas basadas en cerámica y PCB orgánicas basadas en resina. Las PCB basadas en cerámica presentan una alta resistencia a la temperatura y una excelente estabilidad dimensional, lo que permite su aplicación directa en sistemas de motor con alta temperatura. Sin embargo, presentan una mala procesabilidad de la cerámica y un costo elevado. En la actualidad, con el desarrollo del material de sustrato de resina en términos de su capacidad de resistencia al calor, las PCB basadas en resina se han aplicado ampliamente en automóviles, utilizando materiales de sustrato con diferentes prestaciones en distintas posiciones.

En términos generales,PCB flexiblesy los PCB rígidos se aplican en indicadores de calibre normal que muestran la velocidad y el kilometraje del vehículo y en equipos de aire acondicionado. Los PCB de doble capa o multicapa y los PCB flexibles se utilizan en equipos de entretenimiento de audio y video dentro de los automóviles. Para equipos de comunicación y posicionamiento inalámbrico y equipos de control de seguridad, PCB multicapa,Placas de circuito impreso HDIy se aplican PCB flexibles. Cuando se trata del sistema de control de motores automotrices y del sistema de control de transmisión de potencia, se deben aplicar placas especiales comoPCBs de base metálicay PCB flex-rígidas. Para automóviles en miniatura, se aplican PCB con componentes integrados. Por ejemplo, se utiliza un microchip procesador en el controlador de potencia, directamente incrustado en la PCB del controlador de potencia. Como otro ejemplo, la PCB con componentes integrados también se utiliza en el equipo de navegación y en el equipo de imagen estereoscópica del sistema automático de marcha atrás.

•Requisitos de fiabilidad diferentes para las PCB en distintas posiciones

Dado que están relacionados con la seguridad pública, los automóviles pertenecen a la categoría de productos de alta fiabilidad, por lo que las PCB automotrices deben superar ciertas pruebas de fiabilidad además de los requisitos habituales, como las dimensiones, el tamaño y el rendimiento mecánico y eléctrico.

a. Prueba de Ciclo Térmico (TCT)

Según cinco grados clasificados de acuerdo con las diferentes posiciones de los automóviles, la temperatura de ciclo térmico de la PCB se resume en la Tabla 1 a continuación.

|

Posiciones

|

Grado

|

Baja temperatura

|

Alta temperatura

|

| Dentro de la cabina |

A |

-40°C |

85°C |

| Escudo base abajo |

B |

-40°C |

125°C |

| Motor |

C |

-40°C |

145°C |

| Medio de conducción |

D |

-40°C |

155 °C |

| Motor interno |

E |

-40°C |

165°C |

b. Ensayo de choque térmico

Las PCB automotrices se aplican más en entornos de alta temperatura, lo cual es especialmente cierto paraPCB de cobre gruesoque tienen que lidiar con el calor externo y el calor autogenerado. Como resultado, las PCB automotrices tienen un requisito más alto de resistencia al calor.

c. Prueba de sesgo de temperatura-humedad (THB)

Dado que las PCB automotrices permanecen en múltiples entornos, incluidos los días lluviosos o ambientes húmedos, es bastante necesario realizar la prueba THB para ellas. Las condiciones de la prueba incluyen los siguientes elementos: temperatura (85°C), humedad (85%HR) y polarización (CC 24V, 50V, 250V o 500V).

La prueba THB debe considerar la migración de CAF en las PCB. El CAF suele producirse entre vías adyacentes, entre vía y pista, entre pistas adyacentes o entre capas adyacentes, lo que conduce a una reducción del aislamiento o incluso a un cortocircuito. La resistencia de aislamiento correspondiente depende de la distancia entre vías, pistas y capas.

Características de fabricación de las PCB automotrices

•Placa de sustrato de alta frecuencia

El sistema de seguridad automotriz de resistencia a colisiones/frenado predictivo desempeña un papel similar al de un dispositivo de radar militar. Dado que las PCB automotrices son responsables de transmitir señales de microondas de alta frecuencia, es necesario aplicar un sustrato con baja pérdida dieléctrica, siendo el material de sustrato ordinario PTFE. A diferencia dematerial FR4Los materiales de sustrato de alta frecuencia como PTFE o similares requieren una velocidad de perforación y una velocidad de avance especiales durante el taladrado.

•PCB de cobre grueso

La electrónica automotriz genera más energía térmica debido a su alta densidad y potencia, y los sistemas híbridos y los vehículos eléctricos tienden a requerir sistemas de transmisión de energía eléctrica más avanzados y más funciones electrónicas, lo que conlleva mayores exigencias en disipación de calor y en manejo de grandes corrientes.

Es relativamente fácil fabricar PCB de doble capa de cobre grueso, mientras que es mucho más difícil fabricar PCB multicapa de cobre grueso. El punto clave radica en el grabado de la imagen del cobre grueso y en el relleno de los huecos de espesor.

Las pistas internas de las PCB multicapa de cobre grueso son todas de cobre grueso y, por lo tanto, la película seca fotoinducida para la transferencia de gráficos también es relativamente gruesa, lo que requiere una resistencia al grabado extremadamente alta. El tiempo de grabado de los gráficos de cobre grueso será largo y el equipo de grabado y las condiciones técnicas deben estar en el mejor estado para garantizar el enrutado completo del cobre grueso. En cuanto a la fabricación del enrutado externo de cobre grueso, primero puede aplicarse una combinación entre la lámina de cobre con laminación relativamente gruesa y la capa de cobre grueso de galvanoplastia de gráficos, y luego se realiza el grabado tras la eliminación de la película. La película seca anti-galvanoplastia de la galvanoplastia de gráficos también es relativamente gruesa.

La diferencia de superficie es relativamente grande entre el conductor interno de la PCB multicapa de cobre grueso y el material del sustrato aislante, y el laminado de la placa multicapa ordinaria no logra rellenar completamente la resina, generándose cavidades. Para resolver este problema, se debe utilizar en la medida de lo posible un preimpregnado delgado con un alto contenido de resina. El espesor de cobre de los trazados internos en algunas PCBs multicapa es desigual, y pueden emplearse diferentes preimpregnados en las áreas con una gran diferencia de cobre grueso o con una diferencia pequeña.

•Empotramiento de componentes

Los PCB con componentes integrados se aplicaron de forma masiva en los teléfonos móviles para aumentar la densidad de montaje y reducir el tamaño de los componentes, lo que también fue adoptado por otros equipos electrónicos. Por lo tanto, los PCB con componentes integrados también se utilizan en los equipos electrónicos automotrices.

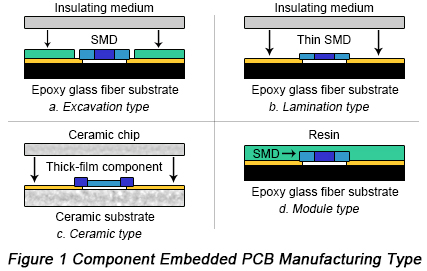

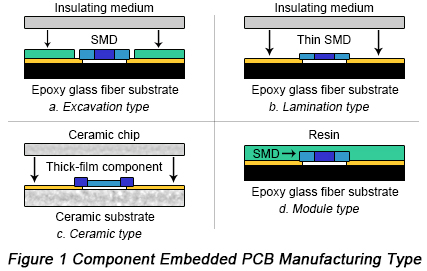

Según los diferentes métodos de incrustación de componentes, existen numerosos métodos de fabricación para PCBs con componentes incrustados. Las PCBs con componentes incrustados para electrónica automotriz tienen principalmente 4 métodos de fabricación que se muestran en la Figura 1 a continuación.

Entre estos tipos de fabricación, el tipo de excavación (Tipo a en la Figura 1) sigue el siguiente procedimiento: excavación y luego montaje SMD mediante refusión o pasta conductora. El tipo de laminación (Tipo b en la Figura 1) se implementa mediante montaje de SMD delgado en el circuito interno mediante refusión o se refiere a la fabricación de componentes delgados. El tipo cerámico (Tipo c en la Figura 1) se refiere a componentes de película gruesa impresos sobre un sustrato cerámico. El tipo de módulo (Tipo d en la Figura 1) sigue el procedimiento: montaje SMD mediante refusión y encapsulado con resina. Las PCB con componentes embebidos de tipo módulo tienen una fiabilidad relativamente alta, más adecuadas para los requisitos automotrices de resistencia al calor, a la humedad y a la vibración.

•Tecnología HDI

Una de las funciones clave de la electrónica automotriz radica en el entretenimiento y la comunicación, entre las cuales los teléfonos inteligentes y las tabletas requieren PCBs HDI. Por lo tanto, las tecnologías incluidas en las PCBs HDI, como el taladrado y el recubrimiento de microvías y la alineación de laminación, se aplican en la fabricación de PCBs automotrices.

Hasta ahora, con el rápido cambio de las tecnologías automotrices y la constante actualización de las funciones electrónicas de los automóviles, las aplicaciones de las PCB se multiplicarán. Para los ingenieros y los fabricantes de PCB, es imprescindible prestar atención a las nuevas tecnologías y a los nuevos contenidos para poder satisfacer los requisitos más exigentes del sector automotriz. Como uno de los principales fabricantes de PCB del mundo, PCBCart está totalmente preparado para proporcionar PCB automotrices con alta densidad y creatividad, a fin de contribuir al desarrollo de la industria del automóvil.