Etapa preliminarAhora, las placas sin componentes ensamblados en la superficie de la placa se llaman placas desnudas. Hace más de cuatro décadas, la máscara de soldadura no existía y las líneas de cobre estaban expuestas al aire. Dicho de otro modo, este tipo de PCB terminada es en realidad una placa desnuda expuesta. En esta etapa, los componentes se ensamblaban en la PCB mediante soldadura por inserción de pines. La almohadilla de la PCB es una superficie de cobre y se aplica alambre de soldadura con núcleo de colofonia para soldar con un soldador. Más tarde, se recubre flux en toda la superficie de la PCB para proteger el circuito y las almohadillas de soldadura, y el método de recubrimiento es principalmente mediante pulverización de flux de colofonia y resina. Por supuesto, a veces se aplica un recubrimiento químico de plata.

Etapa primariaDesde la década de 1970, las PCB dependían del flux para proteger sus circuitos y se aplicaba un tratamiento de pasivación mediante el acabado de superficie en las almohadillas, cuyo objetivo era evitar la oxidación de la superficie de cobre. Sin embargo, la soldabilidad se garantizaba mediante una segunda aplicación de flux en el proceso de ensamblaje. Posteriormente, surgieron otros tipos de acabados de superficie, como el chapado químico en oro, el chapado químico en estaño, la soldadura por galvanoplastia y la soldadura por estaño de fusión en caliente, y algunos productos de alta fiabilidad aplicaron niquelado electrolítico y dorado electrolítico.

Etapa de madurezA principios de la década de 1980, se empezó a aplicar HASL para sustituir la soldadura electrochapada y la soldadura por estaño de fusión en caliente. Al mismo tiempo, OSP pasó a utilizarse para reemplazar el tratamiento de pasivación que evitaba la oxidación de la superficie de cobre y el tratamiento de flux con recubrimiento de colofonia. A mediados de la década de 1990, el ENIG despegó y tanto ImAg como ImSn también alcanzaron su madurez.

Etapa de mejora. Adviento de 21stsiglo ha sido testigo de nuevos requisitos sobre el acabado de superficie debido al desarrollo de las PCB. Con el fin de cumplir con las normativas RoHS e implementarEnsamblaje de PCB sin plomo, la aleación de estaño-plomo electrodepositada debe eliminarse por completo y el HASL con plomo se ha ido reduciendo cada vez más, siendo reemplazado por HASL libre de plomo u otros tipos de acabado de superficie. Con el desarrollo de las PCB hacia alta densidad y paso fino, el espacio de las almohadillas debe ser reducido y el acabado de superficie debe ser liso para adaptarse al ensamblaje de soldadura de componentes de micromontaje y al ensamblaje de líneas metálicas de chips, por lo que la aplicación de HASL libre de plomo se está reduciendo. El rendimiento del OSP y ENIG existentes también está mejorando y ENEPIG se vuelve generalizado. Los requisitos de alta densidad y alta frecuencia de las PCB conducen a la aparición de un nuevo recubrimiento sin níquel.

Hasta ahora, la diversidad del mercado de aplicaciones de PCB ha dado lugar a una diversidad de requisitos de acabado superficial, y se debe seleccionar el acabado superficial adecuado y sus requisitos en función de las diferentes aplicaciones.

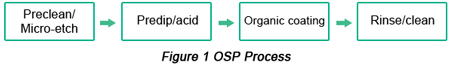

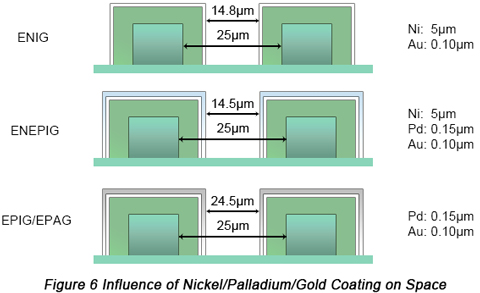

•OSP

OSPabreviatura de Organic Solderability Preservative, se refiere a una película delgada que se forma en la superficie del cobre desnudo mediante un método químico. Esta película presenta resistencia a la oxidación, resistencia al choque térmico y propiedades anti-mojado, siendo más adecuada para los requisitos de desarrollo del SMT en la industria electrónica.

El contenido principal del OSP son sustancias orgánicas que contienen nitrógeno heterocíclico, como alquilbencimidazol, BTA (benzotriazol), bencimidazol, etc. Se recubre una película orgánica sobre la superficie de cobre limpia de la almohadilla del PCB y del orificio pasante mediante reacciones de complejación y reticulación. El ingrediente clave de la solución OSP determina la soldabilidad y la resistencia térmica del PCB, lo cual puede ilustrarse a partir del cambio de color debido al calor y de la temperatura de descomposición de la película, lo que es extremadamente significativo para el rendimiento de soldadura del montaje en superficie.

El espesor de la película OSP debe estar en el rango de 0,2 μm a 0,5 μm, ni demasiado gruesa ni demasiado delgada. De lo contrario, si es demasiado delgada no logrará evitar la oxidación de la superficie de cobre, mientras que si es demasiado gruesa el flux no podrá disolver completamente la capa de OSP en la superficie de cobre durante el proceso de ensamblaje, lo que provocará una mala soldadura.

La responsabilidad del OSP es bloquear la humedad para detener la oxidación de la superficie de cobre, resistir las altas temperaturas y mantener la activación, y puede fundirse fácilmente con el flux para conservar una excelente capacidad de estañado. Además, a diferencia del recubrimiento físico, el OSP presenta una selectividad tan excelente que no se generarán contaminantes sobre la máscara de soldadura, la película de carbono o el lado dorado.

Estas son las ventajas del acabado de superficie OSP:

1). Adecuado para PCB con SMT y espacio de línea fina;

2). Capaz de evitar la oxidación de la superficie de cobre, soportar choques térmicos repetidos, ser compatible con múltiples soldaduras y facilitar el proceso de soldadura;

3). Beneficioso para la suavidad de la PCB;

4). Respetuoso con el medio ambiente;

5). Contribuye a un bajo costo;

Por supuesto, la película OSP es tan delgada que se raya fácilmente y los ingenieros deben ser muy cuidadosos, ya que una vez que la película se rompe, no se garantiza la soldabilidad. Además, la PCB con OSP como acabado de superficie debe almacenarse en un entorno a temperatura ambiente seca sin gases agresivos (normalmente de 15°C a 25°C, ≤60%HR). Asimismo, el período de almacenamiento no debe superar los tres meses.

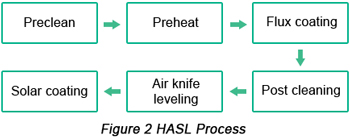

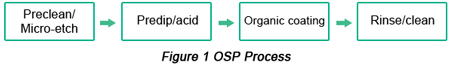

•HASL

HASL, abreviatura de Hot Air Solder Leveling, se refiere a sumergir la PCB en un baño de soldadura fundida y luego soplar el estaño de soldadura sobrante de la superficie de la PCB o de los orificios metalizados mediante aire caliente, de modo que se obtenga un recubrimiento de estaño de soldadura liso, uniforme y brillante. A medida que aumenta el requisito de los usuarios de PCB con recubrimiento de flux sobre cobre desnudo, HASL experimenta un rápido desarrollo.

Las placas deben cumplir el siguiente requisito después del HASL:

1). Todas las capas de recubrimiento de soldadura deben ser lisas, uniformes y brillantes, sin defectos como nudos o cobre expuesto. Además, la máscara de soldadura no puede presentar burbujas, desprendimientos ni cambios de color, y el cobre bajo la máscara de soldadura nunca debe oxidarse ni cambiar de color. No debe haber materias extrañas en la superficie de la PCB ni en los orificios metalizados, y tampoco debe haber estaño de soldadura allí.

2). El espesor de la capa de estaño de soldadura debe estar en el rango de 3 μm a 8 μm, tomando como principios la cobertura total de la capa de estaño de soldadura y la soldabilidad.

3). La capa tradicional de estaño de soldadura que contiene plomo está siendo eliminada cada vez más y se utiliza estaño de soldadura sin plomo con estaño como núcleo, junto con cantidades infinitesimales de cobre o níquel. La clave es mantener la soldabilidad. El punto de fusión del estaño de soldadura sin plomo es 30 °C más alto que el del que contiene plomo, por lo que la resistencia al calor del material del sustrato y la fiabilidad de los orificios pasantes en la placa se verán desafiadas.

La ventaja esencial del HASL radica en su soldabilidad. Este tipo de estaño de soldadura es básicamente el mismo que el de ensamblaje y se unen mediante fusión mutua durante el proceso de soldadura. Sin embargo, las desventajas del HASL son tan evidentes que el recubrimiento presenta una mala suavidad y la temperatura es tan alta que el rendimiento de la PCB se ve afectado. Con la intensificación del diseño de circuitos de alta densidad, el ensamblaje de microcomponentes requiere una superficie lisa; de lo contrario, se verá afectada la fiabilidad de la conexión. Además, las PCB de alta densidad están diseñadas para ser tan delgadas que el material no soporta ser sumergido en material fundido a alta temperatura. Por lo tanto, el HASL se encuentra en una situación difícil.

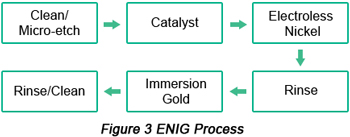

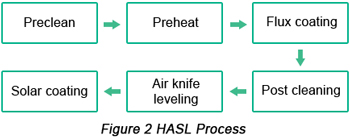

•ENIG

ENIG, abreviatura de Electroless Nickel and Immersion Gold, se refiere al depósito primero de una capa de níquel y luego de una capa de oro sobre la superficie de cobre de la PCB mediante galvanoplastia química. La capa química de níquel y la capa de oro se han aplicado de forma masiva debido a sus ventajas, que incluyen buena dispersabilidad, soldabilidad, rendimiento de unión de cableado, rendimiento de soldadura y su compatibilidad con todo tipo de flux. En comparación con OSP y HASL, ENIG es capaz de satisfacer múltiples requisitos de ensamblaje con funciones de soldabilidad, conexión, cableado y disipación de calor. Además, tanto la superficie de la placa como el pad SMD son lisos, lo que los hace adecuados para líneas finas.

La capa de niquelado químico es en realidad una aleación Ni-P que contiene fósforo, cuyo contenido se encuentra en el rango de 7% a 9%. El valor de pH y el estabilizador en la solución desempeñan un papel significativo en la determinación del contenido de fósforo en la capa de recubrimiento, por lo que es necesario controlar el valor de pH alrededor de 5,1. Se requiere que el espesor de la capa de níquel sea superior a 3 μm, lo que determina la fiabilidad del ENIG.

El oro de inmersión sobre la superficie de níquel es en realidad una reacción de sustitución. En principio, cuando la superficie de níquel está totalmente cubierta por cobre, la precipitación de oro se detendrá. Sin embargo, como resultado de la gran cantidad de poros en la superficie de la capa de oro, el níquel bajo el oro con múltiples poros seguirá disolviéndose y el oro continuará precipitándose sobre el níquel a una velocidad cada vez menor hasta que se detenga. La capa de oro de inmersión presenta un espesor en el rango de 0,03 μm a 0,1 μm. El cobre solo desempeña la función de proteger la capa de níquel de la oxidación y la difusión. Sin embargo, el espesor del cobre no puede ser demasiado alto, ya que de lo contrario se producirán fallos en términos de fragilidad e inseguridad.

El ENIG es sencillo de operar sin necesidad de técnicos especializados. Pero es posible que se produzca black pad durante el proceso de soldadura, lo que genera problemas de fiabilidad. La causa del black pad radica en que el oro de inmersión es una reacción de sustitución y la capa de níquel se disuelve y erosiona parcialmente por la solución de oro. Luego se genera un compuesto metálico entre la capa de níquel y la de oro, que contamina esta capa. Un largo período de almacenamiento de la PCB provocará un cambio de color de la capa de oro o black pad como resultado del calentamiento.

Ahora que el fenómeno de black pad se produce como resultado de la corrosión de la capa de níquel, la forma de reducir la corrosión del níquel radica en el control del contenido de fósforo. Además, es necesario controlar el contenido de oro en la solución de oro de inmersión, lo que ayuda a disminuir la corrosión del níquel. Asimismo, el cambio de aditivos y de algunos parámetros de operación también puede ayudar a reducir el black pad.

Hasta ahora, la solución de oro por inmersión contiene cianuro. Dado que es una sustancia extremadamente tóxica que afecta gravemente al medio ambiente y a la salud de las personas, se sugiere que el cianuro se utilice menos o que no se utilice en absoluto.

En la actualidad, el ENIG sigue siendo un tipo importante de acabado superficial y se ha desarrollado una nueva solución de recubrimiento de níquel, capaz de controlar eficazmente la estabilidad de la solución y de disminuir la fragilidad de la capa de níquel para lograr una mayor flexibilidad. El valor de pH del nuevo tipo de solución de oro por inmersión tiende a ser neutro y el contenido de oro se ha reducido considerablemente, lo que conduce a una disminución notable del costo y de la corrosión.

•ENEPIG

ENEPIG, abreviatura de Níquel Químico Paladio Químico y Oro por Inmersión, tiene como objetivo prohibir completamente la formación de compuestos metálicos entre la capa de níquel y la de oro mediante la incorporación de un tipo de capa metálica estable, el paladio, entre las capas de níquel y oro. La capa de paladio detiene por completo la migración del níquel y la formación de nuevos compuestos, evitando de manera efectiva el “black pad” que se produce en ENIG.

ENEPIG, como tipo de acabado de superficie, integra las ventajas de otros tipos de acabado de superficie, tales como soldabilidad, capacidad de alambrado, suavidad, resistencia a la oxidación, resistencia al calor y fiabilidad a largo plazo, por lo que es considerado por la industria como un acabado de superficie “versátil”.

En el proceso de aplicación de ENEPIG como acabado de superficie, se añade paladio al recubrimiento original de níquel con oro por inmersión, lo que requiere un tanque de galvanoplastia de paladio en la línea de producción original. Como resultado, se pueden ahorrar costos. Desde la perspectiva del costo del material metálico, la reducción del espesor de la capa de oro hace que el recubrimiento de níquel/paladio/oro tenga un costo menor que el recubrimiento de níquel/oro.

El avance de ENIG a ENEPIG como acabado de superficie es beneficioso para garantizar la fiabilidad después del ensamblaje de los componentes. Con base en el análisis de la capa de paladio en ENEPIG, se puede demostrar que dicha capa está compuesta por paladio puro y una aleación de paladio-fósforo con diferentes durezas. Por lo tanto, deben seleccionarse distintas capas de paladio de acuerdo con los requisitos de unión por cableado o de galvanoplastia. Además, el espesor del paladio debe ser el adecuado, ya que la presencia de micropaladio incrementará el espesor del compuesto cobre-estaño, mientras que un exceso de paladio aumentará la fragilidad de la aleación paladio-estaño, lo que a su vez reducirá la resistencia de la soldadura.

•Chapado de níquel/oro

Como técnica tradicional en PCB, el recubrimiento de níquel/oro se aplica principalmente en el niquelado/dorado superficial del conector en el borde de la PCB o del contacto del interruptor, desempeñando un papel en la mejora de la resistencia al desgaste y la conductividad, o se aplica en el niquelado/dorado de la superficie del circuito y de las almohadillas, cumpliendo la función de proteger la capa de cobre y mejorar la fiabilidad del recubrimiento o de la conexión del cableado.

Las ventajas del recubrimiento de níquel/oro se manifiestan en su simplicidad en términos de control y garantía de calidad. Sin embargo, la principal desventaja es que depende de conductores técnicos para asegurar cierta conexión de recubrimiento entre los puntos terminales y el níquel/oro. La adición y eliminación de conductores técnicos incrementa la carga de trabajo y no es adecuada para PCB de alta densidad. Por lo tanto, este tipo de acabado de superficie se utiliza cada vez menos.

•ImAg e ImSn

Tanto ImAg (plata por inmersión) como ImSn (estaño por inmersión) son técnicas tradicionales. Al principio de su desarrollo, recibieron pocas aplicaciones debido a su mala estabilidad y fiabilidad. En la actualidad, con el progreso y la mejora de ImAg e ImSn, ambos acabados de superficie siguen utilizándose en las PCB. Dicho de otro modo, ambas técnicas mejoran constantemente con sus propios atributos.

a. ImAg

La plata es un buen conductor con una conductividad excelente y su superficie es lisa y soldable, lo que favorece la integridad de la transmisión de la señal. Sin embargo, la plata es tan sensible al entorno que tiende a volverse amarilla mediante reacciones químicas y, cuando la capa de oxidación se vuelve negra, la soldabilidad se ve definitivamente afectada. Para evitar estas situaciones, por un lado debe mejorarse el entorno de almacenamiento y reducirse el tiempo de almacenamiento. Por otro lado, la capa de plata debe contener una pequeña cantidad de materia orgánica para detener la oxidación.

Aquí están los atributos del acabado de superficie ImAg:

1). Excelente soldabilidad, capacidad de humectación relativamente alta y apto para cumplir los requisitos de múltiples reflujos

;

2). Adecuado para la tecnología de unión por cableado y contacto a presión;

3). Recubrimiento uniforme y alta suavidad de la superficie, adecuado para el montaje en espacios reducidos

4). Excelente rendimiento de conducción y unión confiable;

5). Baja temperatura de operación, adecuada para placas delgadas;

6). Costo relativamente bajo;

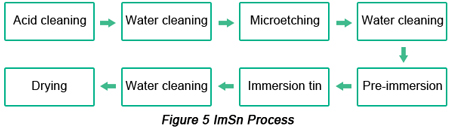

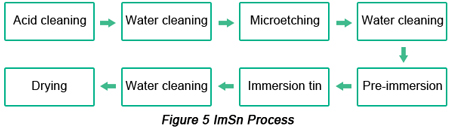

b. ImSn

Como componente principal de la soldadura, el recubrimiento de estaño presenta una superficie lisa y una excelente soldabilidad. La principal desventaja del ImSn radica en la generación de filamentos de estaño como resultado de la migración entre el cobre y el estaño, lo que afecta la fiabilidad de la PCB y obstaculiza su desarrollo. Sin embargo, con la creciente madurez de la tecnología del estaño, se han desarrollado aditivos especiales para evitar la formación de filamentos de estaño.

En el proceso de fabricación, la superficie de estaño tiende a ennegrecerse porque se oxida con tanta facilidad que la alta acidez del agua de enjuague después del estañado por inmersión provoca una superficie de estaño negra debido a la oxidación. Además, los contaminantes de la solución ácida en el rodillo de transporte también tienden a ennegrecerse como resultado de la oxidación. El espesor del estaño está fuertemente correlacionado con la temperatura en lugar de con la concentración de estaño, la acidez, la concentración de tiourea y el aditivo.

A continuación se presentan las características del acabado de superficie ImSn:

1). Excelente coplanaridad del recubrimiento;

2). Distribución uniforme del espesor del recubrimiento;

3). Sin plomo

4). Capaz de sufrir múltiples soldaduras;

5). Baja temperatura de funcionamiento;

6). Costo relativamente bajo;

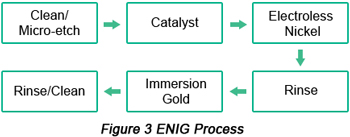

•Nuevos tipos de acabado de superficie

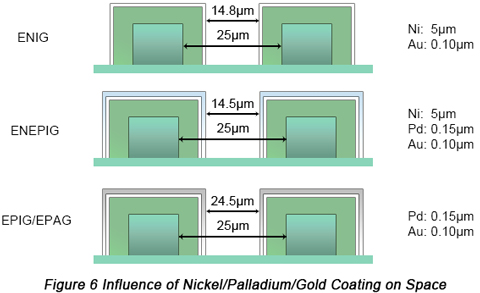

Con el desarrollo de las PCB hacia alta densidad y alto rendimiento, algunos acabados de superficie actuales no pueden satisfacer todos los requisitos. Tomemos como ejemplo un diagrama de circuito de espacio fino. Cuando el espacio es de 25 μm entre dos pads adyacentes y se aplican ENIG o ENEPIG convencionales, el espacio se reducirá a aproximadamente 15 μm. Cuando la reducción alcanza el 40%, la precisión del circuito y la aislación se verán afectadas. Esto puede observarse en la siguiente figura.

Además, el níquel presenta una mala conductividad, de aproximadamente un tercio de la del cobre, y el níquel presenta ferromagnetismo, lo que evidentemente conduce a un aumento de la pérdida de señal. Sin embargo, OSP, ImAg e ImSn no tienen una influencia evidente en la pérdida de señal.

De acuerdo con los problemas que se han presentado con ENIG y ENEPIG, aquí hay algunas soluciones.

a. EPIG o EPAG

Debido a la mala influencia de la capa de níquel en los circuitos finos y las señales de alta frecuencia, y a la completa insuficiencia del níquel, se aplica un ENEPIG delgado como solución a las desventajas del ENIG y del ENEPIG. Se utiliza el recubrimiento químico de paladio/oro para reemplazar el ENIG y el ENEPIG. Sin la participación del níquel, el acabado superficial se vuelve tan delgado que no se genera deformación en el circuito. Además, también se reduce la pérdida de transmisión de señales de alta velocidad.

Una variación de ENIG es EPIG (Paladio Químico/Oro de Inmersión), cuya capa de paladio tiene un grosor de 0,1 μm y la capa de cobre un grosor de 0,1 μm. A través de experimentos y pruebas, se ha concluido que EPIG presenta buena fiabilidad y capacidad de expansión.

Otra variación es EPAG (Paladio sin electrólisis/Oro autocatalítico) con un espesor de capa de paladio de 0,15 μm y cobre de 0,1 μm, adecuada para el cableado por unión de hilos de oro y de cobre. Las ventajas de EPAG incluyen mejores características de alta frecuencia, idoneidad para circuitos de espacio fino como resultado del recubrimiento delgado, soldadura o unión de cables confiable y reducción en el proceso y el costo.

b. Níquel químico ImAg (Ni/Ag)

A pesar del bajo costo y la excelente soldabilidad del ImAg, tiende a oxidarse fácilmente debido a su baja capacidad anticorrosiva. Como resultado, se han realizado algunas mejoras introduciendo Ni/Ag. El níquel presenta buena conductividad y soldabilidad, mientras que también posee capacidad anticorrosiva.

Con una tecnología similar a ENIG e ImAg, Ni/Ag se desarrolla desde perspectivas prácticas. Ni/Ag presenta un espesor de paladio en el rango de 2 μm a 6 μm y de plata de 0,1 μm.

c. HASLEN

HASLEN es la combinación entre HASL y níquel químico sin corriente. Normalmente, el níquel es difícil de humectar y de recubrir debido a la oxidación cuando se expone al aire, por lo que se desarrolla un flux líquido basado en DES. En comparación con HASL, las ventajas de HASLEN incluyen: una vida útil casi ilimitada como resultado de una mayor fiabilidad frente a la oxidación; mayor fiabilidad gracias a su resistencia a altas temperaturas; evitación del “black pad”; bajo costo.

d. SENIG/OSP

El encapsulado electrónico genera muchos requisitos sobre el acabado de la superficie de la PCB. La tendencia hacia el ensamblaje electrónico en miniatura y sin plomo impone exigencias más altas al acabado de la superficie, lo que explica la aparición de SENIG/OSP. Este tipo de tecnología es compleja, ya que después de la formación del patrón de la PCB y del patrón de la máscara de soldadura, se lleva a cabo una imagen para proteger la superficie de cobre para OSP y exponer la superficie de cobre para ENIG, tras lo cual se elimina la capa resistente fotoinducida para completar el OSP. El punto clave de estas tecnologías radica en la resistencia a la corrosión de la capa de níquel químico.