En los últimos años se ha observado una mejora en la tecnología de la información electrónica y unas demandas cada vez mayores por parte de las personas en cuanto a sus aplicaciones de productos electrónicos. La estructura compleja y las múltiples funciones de los productos electrónicos han llevado a que las placas de circuito impreso (PCB) avancen en nuevas direcciones. Por un lado, la integración cada vez mayor de componentes en los productos electrónicos y la miniaturización del tamaño global hacen que las placas de circuito sean de alta densidad, alta precisión y alta integración, lo que provoca una transición de simples PCB multicapa aPCB HDI. Por otro lado, los productos electrónicos requieren transmisiones de señal de alta velocidad, baja pérdida, baja latencia y alta fidelidad (HiFi), y deben ser compatibles con entornos de alto consumo para altas potencias, lo que exige que las PCB incorporen un diseño térmico de alta frecuencia y alta disipación, así como una transmisión de señales de alta calidad.

Para satisfacer las demandas y las tendencias del mercado, las tecnologías relacionadas con diseños de alta frecuencia, alta disipación térmica y alta densidad de interconexión han estado recibiendo la mayor atención en la industria moderna de PCB y serán una tendencia de desarrollo líder en el futuro.

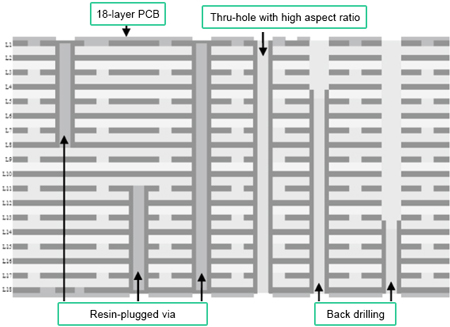

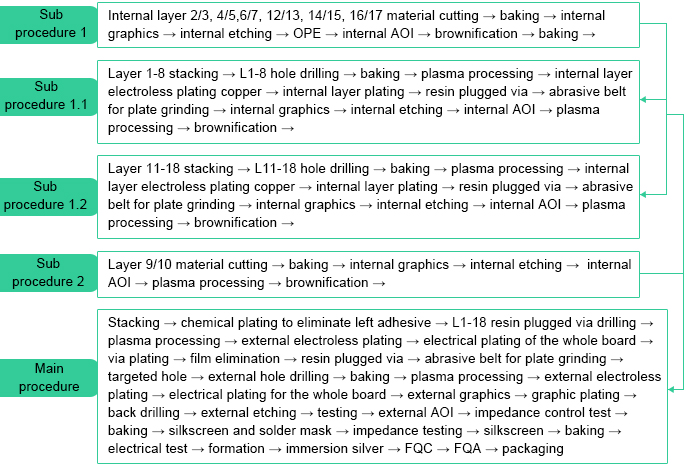

En este artículo, tomamos como ejemplo de estudio una PCB de 18 capas (una placa de circuito multicapa que incorpora numerosos diseños avanzados, incluidos múltiples taladros de desbaste, vías rellenas de resina de alta relación de aspecto y vías de alta disipación térmica) con material de alta frecuencia, para detallar las tecnologías aplicadas en el proceso de fabricación de esta placa de circuito, tales como vías rellenas de resina, apilado, taladrado de alta densidad y taladrado de desbaste.

Material del sustrato

Alta frecuencia: señales con una banda de frecuencia de al menos 300 MHz (equivalente a una longitud de onda no mayor de 1 m) pueden clasificarse además en frecuencia media (MF) y frecuencia muy alta (VHF) según las diferentes longitudes de onda. Las ondas electromagnéticas cuya longitud de onda es de al menos 1 GHz suelen denominarse microondas. Dado que la mayoría de las funciones de las PCB están determinadas por el material del sustrato, el material de sustrato de alta frecuencia se aplicará en PCB de alta velocidad y alta frecuencia. El material de sustrato de alta frecuencia debe cumplir las siguientes exigencias:

a. Constante dieléctrica (Dk) debe ser pequeño y estable (en términos generales, cuanto más pequeño, mejor). Según el principio de que la velocidad de transmisión de la señal es inversamente proporcional a la raíz cuadrada de la constante dieléctrica del material, una constante dieléctrica alta tiende a retrasar la transmisión de la señal.

b. En lo que respecta a la calidad de transmisión de la señal, la pérdida dieléctrica (Df) también debería ser pequeño. Cuanto más pequeñoDkes, menor será la pérdida de señal.

c. La lámina de cobre debe tener una superficie con baja rugosidad para evitar desajustes en el control de impedancia y la pérdida de señal causada por el efecto pelicular.

d. El material del sustrato para PCB de alta frecuencia y alta velocidad debe presentar baja higroscopicidad. La constante dieléctrica del agua es 70 y este valor aumentará cuando el sustrato absorba más humedad. Por lo tanto, la modificación del control de impedancia conducirá a una transmisión de señal de bajo rendimiento.

e. La lámina de cobre debe cumplir con una resistencia al pelado relativamente alta que no debe verse comprometida solo debido a una baja rugosidad superficial.

f. El material del sustrato también debe presentar un rendimiento excelente en cuanto a estabilidad dimensional, resistencia al calor, resistencia química, resistencia al impacto y capacidad de fabricación.

En conclusión, se debe tener mucho cuidado con los aspectos anteriores y los elementos considerados al decidir el material de sustrato adecuado paraPCB multicapa de alta frecuencia y alta velocidadPor ejemplo, la siguiente tabla detalla la comparación entre los materiales de sustrato proporcionados por diferentes distribuidores.

|

Artículo

|

Material A

|

Material B

|

Material C

|

Material D

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3.5-3.8 |

4.0-4.5 |

| Df

|

0,0009-0,0017 |

0.0007-0.001 |

0,009-0,013 |

0,018-0,022 |

| Tg

|

25°C |

210°C |

185°C-220°C |

120°C |

| Resistencia a la migración iónica |

A>B>C>D |

| Resistencia a la migración iónica |

A>B>C>D |

| Resistencia a la humedad |

A>C>B>D |

| Fabricabilidad |

D>C>B>A |

| Costo |

A>B>C>D |

Basado en una comparación integrada en términos de la constante dieléctrica del material del sustrato, la pérdida dieléctrica,Tgresistencia a la migración iónica, resistencia a la humedad, fabricabilidad y costo, utilizamos el Material C para este tipo de placa de circuito impreso multicapa de alta frecuencia y alta velocidad.

•Obstruido con resina mediante fabricación

a. Descripción del problema

Los orificios rellenos de resina mediante procesos de fabricación han sido durante mucho tiempo un problema para los ingenieros y fabricantes en la industria de PCB, especialmente para los productos de PCB con alta densidad e integridad. Aprovechando las ventajas de los orificios rellenos de resina, se ha esperado poder eliminar defectos que no pueden resolverse mediante orificios rellenos de tinta o apilado de orificios rellenos de resina. Sin embargo, nunca se puede obtener una alta calidad en los orificios rellenos de resina hasta que se superen numerosas dificultades, debido a las propiedades de los propios orificios rellenos de resina y a las características estructurales de las placas de circuito impreso.

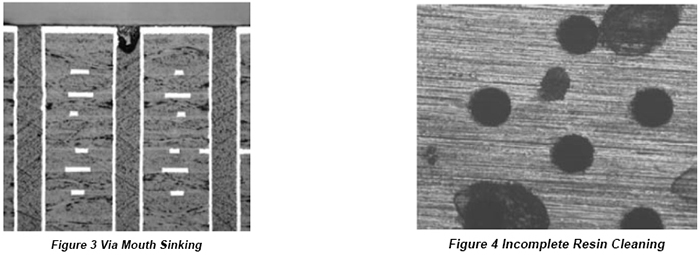

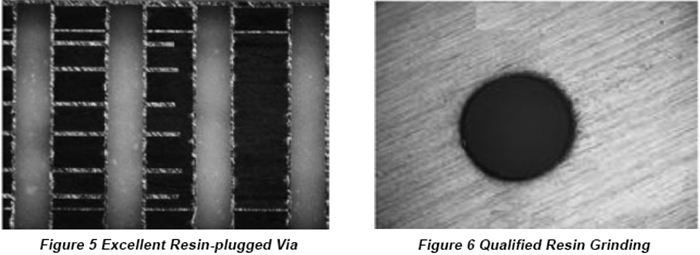

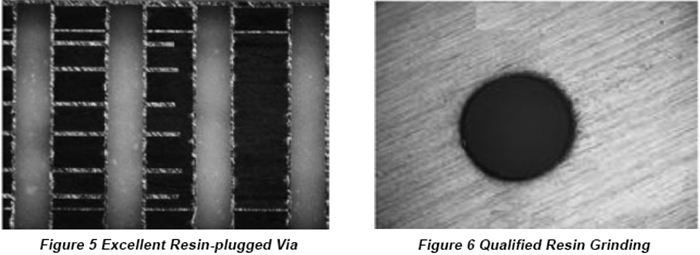

La placa de circuito impreso multicapa de alta frecuencia y alta velocidad presentada en este artículo es una placa de 18 capas y 2,65 mm. El número máximo de capas que cumple el requisito de vía rellenada con resina es de 18 capas y las vías se diseñan en varios grupos con diferentes diámetros: 0,25 mm y 0,5 mm, y la mayor relación de aspecto puede ser de 11:1. Dado que una PCB que contiene una alta relación de aspecto y múltiples diseños de vías requiere una técnica de rellenado de vías convencional y las vías de diferentes tamaños necesitan distintos niveles de presión, por un lado, tienden a producirse algunos problemas, como hundimiento de la boca de la vía, cavidades internas, burbujas y desbordamiento de tinta, como se muestra en la Figura 3. Por otro lado, es fácil que posteriormente se produzca una limpieza incompleta de la resina. Una vez que se produce una limpieza incompleta de la resina, se sugiere realizar un segundo lijado una o dos veces. Demasiadas operaciones de lijado reducen el rendimiento y también provocan problemas de calidad, como deformación de la placa, espesor de cobre insuficiente y rotura de la boca de la vía.

b. Soluciones

Antes del taponado con resina, la placa de circuito debe secarse para garantizar la inexistencia de humedad dentro del orificio pasante, lo cual tiene como objetivo evitar la separación entre el cobre del orificio y la resina debido a la humedad interna. Antes de su uso, la resina debe agitarse y someterse a un proceso de desespumado con el fin de eliminar las burbujas internas en la resina y reducir su viscosidad. En estas condiciones, se crearán oportunidades para orificios pasantes taponados con resina que presenten una alta relación de aspecto. Cuando se utilizan máquinas de taponado al vacío para el taponado con resina, los orificios pequeños con alta relación de aspecto deben rellenarse completamente para evitar la generación de burbujas y así garantizar la calidad de los orificios pasantes taponados con resina.

Con las vías reforzadas completadas, debe realizarse una pre-solidificación de la resina mediante un horneado por etapas con banda abrasiva antes del rectificado. Los parámetros específicos de horneado se resumen en la siguiente tabla.

|

Temperatura

|

Tiempo de horneado

|

| 80°C |

20min |

| 100°C |

20min |

| 130°C |

20min |

| 150°C |

30min |

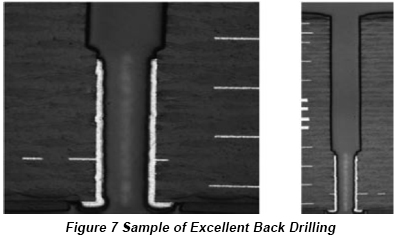

Si se siguen rigurosamente los elementos enumerados en la tabla anterior, se pueden evitar algunos problemas de calidad, como la separación entre la resina y el cobre y las grietas en la resina. Además, se pueden crear condiciones favorables para el esmerilado de la resina gracias a la solidificación incompleta de la resina, evitando así problemas como la deformación de la placa y el espesor insuficiente de cobre. La Figura 5 muestra un orificio relleno de resina de excelente calidad, con una boca de vía lisa y sin burbujas ni cavidades en su interior, mientras que la Figura 6 demuestra un esmerilado de resina calificado.

•Apilamiento

a. Descripción del problema

Las placas delaminadas son una catástrofe que suele observarse entre los productos de PCB. Con la aplicación de la tecnología de soldadura sin plomo, las placas delaminadas se presentan con mayor frecuencia, especialmente en las placas de interconexión de alta densidad (HDI).

El tipo de placa de circuito utilizado en este artículo es una PCB HDI de 18 capas con dos apilados sucesivos. Con la aplicación de material de placa de alta frecuencia, se han diseñado múltiples grupos de vías enterradas rellenas de resina desde la Capa 1 hasta la Capa 18, y están distribuidas de forma densa con un espaciado de 0,26 mm entre vías. Como resultado, se formará una fuerza de unión débil entre las vías. Además, la fuerza de unión entre la resina y la lámina de preimpregnado es tan débil que se producirá delaminación en el área donde las vías enterradas rellenas de resina están densamente dispuestas después de la soldadura a alta temperatura.

b. Soluciones

Muchos elementos contribuyen a la aparición de laminación en el área donde las vías enterradas obturadas con resina se colocan de forma densa. Las soluciones se derivan de aspectos que incluyen la selección de materiales, la fabricación de PCB, el procedimiento de manufactura, etc.

El primer elemento a considerar radica en la compatibilidad entre el aceite obturador, el material del sustrato yTgy CTE (coeficiente de expansión térmica). Cuando se produce una diferencia relativamente grande entre ellos, el aceite de obturación y el material del sustrato alcanzarán sus propiosTgse producirán intervalos de temperatura y diferentes niveles de expansión bajo el mismo tiempo de calentamiento y velocidad de aumento de la temperatura. Por lo tanto, la solución a ello radica en la determinación óptima de la resina para el taponado en función del material del sustratoTgy CTE.

Debido a la limitada fuerza de unión entre la resina de taponado y el prepreg, al adhesivo ineficaz en el prepreg del área de los orificios enterrados y al lijado incompleto de la resina desprendida, el laminado posterior seguirá viéndose afectado como resultado de la mala fuerza de unión entre capas. Para mejorar la técnica de taponado con resina, debe realizarse una precuración antes del lijado para que la resina se lije completamente antes de la solidificación total, de modo que se evite el desprendimiento de la resina. Es necesario rediseñar el apilado de prepreg y aplicar prepreg que contenga un alto contenido de adhesivo en el área de alta densidad de taponado con resina, a fin de garantizar un flujo de adhesivo de apilado suficiente y la resistencia al calor de los productos finales.

Cuando las áreas de vías densas y el margen de la placa reciben un mal taladrado y fresado, también puede producirse delaminación como resultado del estrés mecánico. En las áreas de vías densas se deben utilizar hojas de taladrado completamente nuevas y cubiertas de resina y aluminio. También se deben reducir el número de taladrados y de apilados, y aplicar rebote de la broca utilizando horneado de la placa después del taladrado. Se debe reducir el estrés mecánico y mejorar el taladrado mecánico para disminuir su influencia en la estructura de las vías de la placa. La cantidad de vías de herramienta debe reducirse y se deben controlar la vida útil de la fresa y el número de apilados.

Las placas de circuito impreso tienden a absorber humedad durante el proceso de fabricación, y la humedad absorbida se evaporará posteriormente a alta temperatura y se expandirá bajo el cobre, lo que genera una gran presión. Además, la fuerza de unión entre la resina, el preimpregnado y la capa de cobre es tan débil que se tiende a producir desprendimiento, al igual que delaminación. Por lo tanto, durante el procedimiento de producción, la absorción de humedad debe ser rigurosamente supervisada y controlada.

•Fabricación de orificios de disipación de calor de alta densidad

a. Descripción del problema

La disipación de calor nunca puede pasarse por alto, ya que las PCB multicapa de alta frecuencia y alta velocidad implican requisitos de alta frecuencia, alta densidad, alta precisión y alta integridad. Por un lado, en comparación con las PCB multicapa ordinarias, el diseño de alta densidad, alta precisión y alta integridad contiene tantos componentes ensamblados con una alta densidad. Por otro lado, el diseño de alta frecuencia, alta velocidad y alta funcionalidad de las PCB HDI exige una mayor potencia. Un espacio reducido y una gran potencia sin duda plantearán desafíos para la disipación de calor de los productos finales y comprometerán seriamente la fiabilidad de la PCB. Basándose en las características estructurales y en el rendimiento de alta frecuencia y alta velocidad, se debe recurrir a un diseño de orificios de disipación de calor de alta densidad. Los orificios de disipación de calor, equivalentes a orificios metalizados de alta densidad, desempeñan el papel de un fino conducto de cobre que atraviesa la PCB en la dirección de su espesor, haciendo que el calor de los componentes fluya hacia la parte posterior de la PCB y se transmita rápidamente a otras capas de disipación.

Los orificios de disipación de calor de alta densidad se basan en una teoría relativamente simple, pero no es tan sencillo centrarse en su garantía de calidad enProcedimiento de fabricación de PCBPor ejemplo, cuando se trata de una PCB multicapa de alta frecuencia y alta velocidad cuyo margen está diseñado como un área de disipación de calor de alta densidad con más de 1000 orificios de 0,50 mm de diámetro y un paso de 1,2 mm, el método de taladrado convencional no funciona porque las virutas de perforación no se eliminan a tiempo y el calor generado por la broca no se disipa, lo que inevitablemente provoca que las virutas fundidas se adhieran a la pared del orificio. Una vez que se enfrían, se formará una gran cantidad de residuos de resina, lo que compromete gravemente la calidad de las paredes de los orificios. Aún peor, los orificios pueden llegar a obstruirse cuando los residuos de resina se acumulan en exceso. Este tipo de orificios bloqueados es casi imposible de limpiar y constituye un peligro potencial para los productos PCB.

b. Soluciones

La broca ordinaria debe sustituirse por un tipo totalmente nuevo de broca para el taladrado de orificios, a fin de evitar problemas como paredes de agujero rugosas y concentración de calor causada por longitud insuficiente de la broca, desgaste de la broca y mala eliminación de las virutas. La aspiración y la presión de succión deben modificarse de 0,014 MPa a 0,02 MPa, aumentando la cantidad de virutas de perforación. Se aplica una cubierta de resina para reemplazar la cubierta de aluminio ordinaria, capaz de absorber el calor generado en el proceso de perforación, reducir la temperatura de la broca, lubricarla, reducir los contaminantes de perforación y mejorar la calidad del taladrado.

Otra solución eficaz radica en la tecnología de rebote de la broca para la fabricación de orificios pequeños de alta densidad, con un tiempo prolongado de disipación del calor de perforación y de eliminación de virutas, y con la mitigación de problemas como el bloqueo de corte, la concentración de calor y la rugosidad de la pared del orificio.

•Producción de perforación posterior

a. Descripción del problema

El circuito de retorno de señales de alta velocidad y alta frecuencia depende principalmente de las pistas y gráficos de cobre impresos en la placa. Cuando el cobre es perforado por un orificio pasante, el circuito de retorno se verá comprometido y las señales se volverán caóticas.

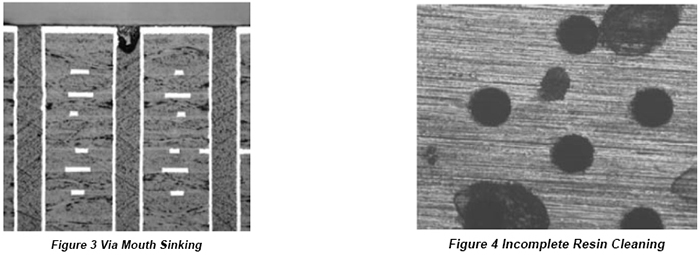

Por ejemplo, cuando las señales se transmiten desde la capa superior a alguna capa interna, se creará un stub adicional para implementar la conexión eléctrica. Las señales de alta velocidad se dividirán en dos partes: una parte se reflejará cuando entre en la capa inferior y la otra parte ingresará al circuito interno siguiendo la ruta normal. Las diferencias en las fases de estos dos tipos de señales dan lugar a la existencia de resonancia debido a la interferencia que se produce en cierto punto de frecuencia. La resonancia amplía de forma evidente la pérdida de inserción en torno a la frecuencia de resonancia, lo que compromete gravemente la transmisión de la señal. Cuanto más largo sea el stub, mayor será la capacitancia, de modo que se generará una frecuencia de resonancia más baja, lo que reducirá sustancialmente la calidad de transmisión de las señales. Existen tres enfoques para resolver este problema: la reducción del grosor del material del sustrato, la colocación de las señales de alta velocidad en la capa inferior o la aplicación del back drilling, que se refiere a un proceso en el que se utiliza una broca cuyo diámetro es mayor que el del orificio para eliminar la pared metalizada del orificio; es decir, también se eliminará el stub.

Hasta ahora, el taladrado posterior es relativamentefabricación de placas de circuito impreso de bajo costo, alta frecuencia y alta velocidadmétodo capaz de satisfacer sus demandas. Sin embargo, en la fabricación real, es posible que se presenten algunos problemas de calidad, como metal en el interior del orificio, obstrucción del orificio y perforación cortada, debido a las limitaciones de la estructura de taladrado posterior.

El procedimiento ordinariopreprocesamiento→chapado de la placa→gráficos externos→chapado gráfico→grabado externo→taladrado posterior→posprocesamientotiende a provocar problemas como rebabas internas en los orificios y filamentos de cobre. En el proceso de taladrado de orificios, debido a que el cobre electrodepositado en la pared del orificio presenta una fuerza de unión relativamente más débil en comparación con el cobre RA del material base con cobre adherido en su superficie, el cobre del orificio tiende a desprenderse durante el taladrado, lo que provoca rebabas en los orificios y filamentos de cobre. Además, el espesor de cobre dentro de un orificio generalmente debe ser de al menos 20 μm. Dado que la lámina de cobre presenta una excelente maleabilidad, es difícil cortarla durante el taladrado. Además, la aparición de rebabas en los orificios también se debe a un ángulo inadecuado de taladrado inverso o a la incompatibilidad de los parámetros de taladrado inverso.

b. Soluciones

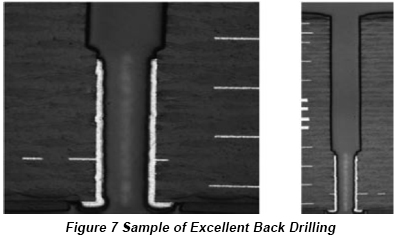

Se debe seleccionar una broca posterior con un ángulo adecuado y encontrar parámetros de fabricación compatibles con el ángulo de perforación para evitar que se produzcan rebabas dentro del orificio debido a un ángulo inadecuado, una velocidad de rotación insuficiente y una capacidad de corte incompleta. Por lo tanto, debe aplicarse en su lugar el siguiente procedimiento:preprocesamiento→chapado de la placa→gráficos externos→chapado gráfico→taladrado posterior→grabado externo→posprocesamientoUna vez que el taladrado de respaldo se organiza antes del grabado externo y se utiliza la solución de grabado para eliminar las rebabas de los orificios y los hilos de cobre, se puede evitar que los orificios queden obstruidos. A continuación se muestra una excelente muestra de taladrado de respaldo.