A medida que los componentes de chip y la tecnología SMT (tecnología de montaje en superficie) son ampliamente aceptados por la industria electrónica, las PCB tradicionales (placas de circuito impreso) con laminados orgánicos como material de sustrato están evolucionando hacia una mayor precisión, alta densidad y alta fiabilidad. Como un tipo relativamente nuevo de placas de circuito, las PCB de cerámica han recibido una enorme atención por parte de la industria, ya que se las considera una solución eficaz para lograr la miniaturización de los productos electrónicos modernos y de la tecnología de ensamblaje electrónico. Por lo tanto, este artículo proporcionará una introducción exhaustiva de las PCB de cerámica en términos de sus características, categorías, métodos de fabricación y aplicaciones.

• Para la implementación de productos electrónicos miniaturizados

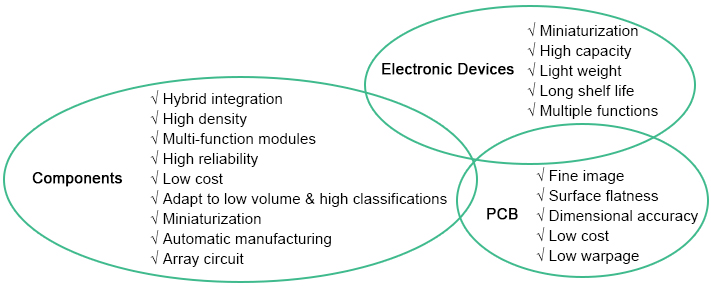

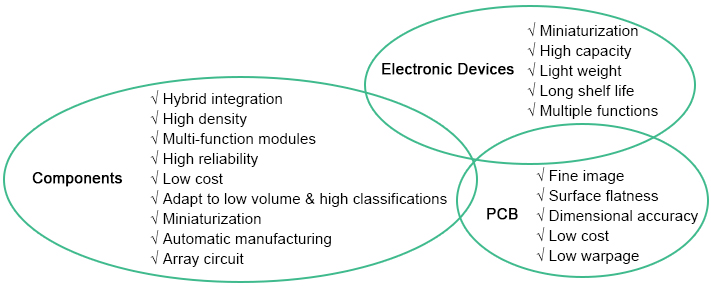

Hasta ahora, la sociedad humana se está moviendo hacia una sociedad de la información y la información y los datos disponibles que están listos para ser procesados hacen que sea urgente la miniaturización de los dispositivos electrónicos, como los dispositivos de telecomunicaciones, las computadoras y los equipos de control automático. En los últimos 10 años, la miniaturización se logró principalmente mediante la aplicación de la tecnología de microfabricación de chips semiconductores. Hasta ahora, tanto la LSI (integración a gran escala) como la VLSI (integración a muy gran escala) han estado avanzando constantemente hacia una alta integración, gran escala y alta velocidad, y la aplicación de la tecnología de microfabricación sigue siendo una solución inicial para la miniaturización de la electrónica. Después de todo, cuando se trata de dispositivos o sistemas electrónicos, además de múltiples LSI y componentes pasivos, las funciones del circuito no se implementarán a menos que se realice el trazado para la conexión. Por lo tanto, cómo ensamblar el número máximo de componentes en la superficie de la placa de circuito más pequeña es otra preocupación para el ensamblaje electrónico. La relación actual entre las demandas del mercado, los componentes y las PCB puede resumirse en la siguiente figura.

• Desafío afrontado por las PCB tradicionales

Fabricadas mediante un proceso sustractivo, las PCB tradicionales con laminados orgánicos como epoxi, poliestireno y politetrafluoroetileno como material de sustrato se han utilizado para participar en el ensamblaje de circuitos desde la segunda mitad de la década de 1950. Incluso hoy en día, cuando los VLSI se aplican ampliamente, todavía se utilizan en gran medida. Sin embargo, con la llegada de la tecnología SMT y la mejora constante de la integración de los circuitos semiconductores, las PCB tradicionales tienen que enfrentarse a los siguientes desafíos cuando se utilizan en productos electrónicos de alta fiabilidad.

a. Desafío de disipación de calor

Junto con la aplicación cada vez más amplia de los VLSI y la tendencia de desarrollo de la tecnología SMT, las PCB basadas en laminados orgánicos se enfrentan a grandes desafíos de disipación de calor en términos de diseño, lo que se debe a la baja conductividad térmica de la mayoría de las PCB convencionales. Sin embargo, la cerámica presenta una conductividad térmica que es 90 veces superior a la de la fibra de vidrio epoxi, lo que proporciona una excelente refrigeración por conducción. Además, los componentes en las PCB de cerámica suelen presentar una temperatura de unión (Tj) más baja que la de los componentes en las PCB convencionales.

b. Desafío de Compatibilidad CTE

La tecnología SMT, que se popularizó en la primera mitad de la década de 1980, está afectando a toda la industria de ensamblaje electrónico. Dado que la SMT permite que los componentes electrónicos se suelden directamente en ambos lados de la PCB, en comparación con la THT (tecnología de orificio pasante), la SMT conduce a un menor costo y una mayor fiabilidad. Además, facilita la implementación de la automatización y permite reducir el tamaño del circuito en cinco sextas partes.

Algunos encapsulados fiables, como el LCC (portador de chip sin plomo), son muy compatibles con los requisitos de SMT, pero suelen fallar al soportar los desafíos provocados por el ciclo térmico. Como resultado, se duda del LCC desde la perspectiva de la fiabilidad del encapsulado en la interconexión sobre la placa, debido a que la incompatibilidad del CTE (coeficiente de expansión térmica) entre el LCC y el material de la PCB conduce a fallos de soldadura. Por lo tanto, surgen las PCBs cerámicas. Las PCBs cerámicas son capaces de proporcionar soluciones óptimas para superar los fallos por ciclo térmico porque comparten un CTE compatible con el portador de chip cerámico sin plomo y presentan mayor conductividad térmica, mayor estabilidad e inercia.

Propiedades de la PCB de cerámica

En comparación con las PCB tradicionales cuyos materiales de sustrato son fibra de vidrio epoxi, poliimida, poliestireno y resina fenólica, las PCB de cerámica presentan las siguientes propiedades:

• Excelente conductividad térmica

• Resistente a la erosión química

• Intensidad mecánica agradable

• Compatible con CTE de componentes

• Fácil de implementar el rastreo de alta densidad.

Debido a las funciones cada vez más múltiples, la miniaturización y la alta velocidad de los dispositivos electrónicos, así como al aumento de tamaño de los circuitos integrados (IC), es necesario establecer requisitos más rigurosos para las PCB cerámicas en términos de CTE, conductividad térmica, pérdida, constante dieléctrica y resistencia de la lámina. Se puede prever que las PCB cerámicas serán cada vez más demandadas utilizando nitruro de aluminio, mullita y vitrocerámica como materiales de sustrato.

Clasificaciones de PCB de cerámica

De acuerdo con los métodos de fabricación de PCB de cerámica, pueden clasificarse en tres categorías: PCB de cerámica cocida a alta temperatura, PCB de cerámica cocida a baja temperatura y PCB de cerámica de película gruesa.

• PCB de cerámica cocida a alta temperatura (HTCC)

Como método de fabricación tradicional, la cocción conjunta a alta temperatura se logra mediante la mezcla de óxido de aluminio con adhesivo, plastificante, lubricante y disolvente, dando lugar a cerámicas en bruto mediante conformado por rodillo y recubrimiento por cortina, e implementando el trazado de circuitos sobre metales refractarios como el tungsteno y el molibdeno. Luego, tras el corte y la laminación, se introduce en un horno de alta temperatura a entre 1600 °C y 1700 °C y se lleva a cabo el horneado durante 32 a 48 horas. Para evitar que el tungsteno y el molibdeno se oxiden a alta temperatura, el horneado debe realizarse en un gas reductor como el hidrógeno o en un gas mixto.

Los PCB cerámicos fabricados mediante cocción conjunta a alta temperatura pueden aplicarse en placas de pequeña escala, placas derivadas o circuitos portadores. Sin embargo, cuando se trata de placas de gran escala, los PCB cerámicos cocidos conjuntamente a alta temperatura se ven limitados debido a su tolerancia de contracción inadecuada, al alabeo y a la resistencia de traza relativamente alta de los metales refractarios.

• PCB de cerámica cocida a baja temperatura (LTCC)

La PCB de cerámica cocida a baja temperatura se fabrica mezclando vidrio cristalino, compuesto de vidrio y materiales no vítreos con un adhesivo, generando una lámina sobre la cual se implementará el trazado de circuitos mediante pasta de oro de alta conductividad. Después de ser cortada y conformada con precisión, se colocará en un horno de gas oxidante a una temperatura de 900 °C para su cocción. La PCB de cerámica cocida a baja temperatura proporciona una vía para la pasta de metales preciosos destinada al trazado de circuitos, y el horneado de la PCB puede completarse con solo una ligera mejora del proceso de cocción de película gruesa. También pueden mejorarse la precisión del producto y la tolerancia a la contracción, y es necesario aplicar optimizaciones adicionales a la resistencia mecánica y a la conductividad térmica.

• PCB cerámico de película gruesa

La pasta de oro de película gruesa y la pasta dieléctrica se imprimen repetida y alternativamente sobre la base cerámica y se someten a un horneado a una temperatura inferior a 1000 °C. Aunque este tipo de tecnología de fabricación es óptima para la producción a gran escala de PCB cerámicas y se caracteriza por un número de bases de ensamblaje relativamente alto, su aplicación es limitada debido al alto costo del oro, que también impide la precipitación de la pasta de soldadura. Como resultado, se desarrolló la tecnología de circuitos de cobre de película gruesa multicapa, que es la PCB cerámica más destacada y popular. Para evitar que el cobre se oxide, este tipo de PCB cerámica debe hornearse en gas nitrógeno, lo cual es el punto clave de esta tecnología. Además, la pasta dieléctrica se genera en gas nitrógeno en función de complejas estructuras de interconexión multicapa, lo que también constituye una tecnología fundamental.

Campos de aplicación de la PCB de cerámica

Las PCB de cerámica se aplican ampliamente debido a su alta conductividad térmica, bajo CTE, resistencia a la erosión química y baja constante dieléctrica.

• Módulo de memoria

La empresa AGC de Japón creó un módulo de memoria SRAM de 1 Mbit aprovechando una PCB cerámica multicapa que contiene 4 chips IC, lo que contribuye a una alta fiabilidad y a un ensamblaje de alta densidad. La empresa Vitarel de Estados Unidos creó misiles, productos de telecomunicaciones y productos aeroespaciales con PCBs cerámicas. La característica común que todos comparten radica en el hecho de que pueden aplicarse en entornos extremos. En la ojiva, la PCB cerámica multicapa y los componentes de encapsulado que contiene presentan suficiente resistencia mecánica y capacidad de resistencia a impactos y vibraciones.

• Módulo de recepción/transmisión

La empresa Westinghouse de Estados Unidos produjo un módulo de recepción/transmisión para radar con PCB cerámico. El nitruro de aluminio presenta una alta conductividad térmica y un bajo CTE, sentando una base sólida para la aplicación de PCBs cerámicos en módulos de recepción/transmisión.

• Placa de interconexión multicapa

Para ser compatibles con la miniaturización de los productos electrónicos, las PCB de cerámica pueden alojar más componentes dentro de la misma área de la placa, lo que añade más posibilidades para las PCB de cerámica en las aplicaciones de placas de interconexión multicapa.

• PCB analógico/digital

La empresa AGC de Japón aprovechó las PCB LTCC para producir placas de circuito analógicas/digitales, de modo que la capacitancia parásita puede reducirse aproximadamente en nueve décimas partes. Esto no solo supera eficazmente la interferencia por diafonía del trazado de circuitos, sino que también reduce el volumen y el peso del circuito.

En definitiva, las PCB de cerámica tienen amplios campos de aplicación debido a su alta conductividad térmica, bajo CTE y baja constante dieléctrica. Sin duda desempeñarán un papel significativo en campos de aplicación que requieren alta fiabilidad, alta hermeticidad y alta conductividad térmica. Puede ponerse en contacto con nuestro equipo de ventasen esta páginapara una cotización GRATUITA de fabricación de PCB de cerámica.

Solicite ahora su cotización personalizada de PCB de cerámica en PCBCart

Recursos útiles

•Introducción y categorías de las placas de circuito impreso

•Guía de selección de materiales para PCB

•PCBCart ofrece un servicio completo de fabricación de PCB

•Servicio avanzado de ensamblaje de PCB de PCBCart