La pantalla LED (diodo emisor de luz) ha sido adoptada por las industrias electrónicas debido a sus ventajas, que van desde su alta luminosidad y bajo consumo de energía hasta su larga vida útil y estabilidad. Debido al progreso constante en índices técnicos como el pitch, la estabilidad, la luminosidad o la profundidad de color (escala de grises), las placas de circuito impreso (PCB) deben cumplir requisitos cada vez más altos en cuanto a la calidad y la fiabilidad de los productos finales.

Contratiempos en la fabricación de PCB LED

• Gráficos de circuitos

Dado que las líneas de circuito y las almohadillas están dispuestas con alta densidad en el lado del LED, la reducción de rayaduras es la consideración más importante durante la fabricación. Se sugiere diseñar la capa de circuito denso de acuerdo con la imagen de referencia mientras se lleva a cabo la exposición. Deben hacerse esfuerzos para disminuir las rayaduras de pulido y los defectos de imagen en el proceso de pulido de la placa durante el proceso de relleno de vías (VFP) y en el pulido de la placa previo a la aplicación de la máscara de soldadura.

• Tolerancia de contorno

La tolerancia actual de contorno de las placas LED suele ser de ±0,1 mm. Sin embargo, tolerancias más rigurosas como ±0,08 mm o ±0,05 mm tienden a ser requeridas según la necesidad durante el montaje de la pantalla LED. Por lo tanto, mecánicamentefabricación de placas de circuito LEDtienen que enfrentarse a grandes desafíos.

Además, el esfuerzo por lograr una alta utilización de los paneles conduce a márgenes técnicos limitados en el proceso de fabricación de PCB. Además, solo se permiten un par de pequeños orificios pasantes en la placa, en una cantidad de 3 a 4 y con un diámetro de aproximadamente 0,8 mm. Como resultado, los tornillos no pueden desempeñar la función de fijación que deberían durante el proceso de fresado, por lo que es posible que se presenten problemas como asimetría de la figura, abultamiento en las esquinas de la placa y desprendimiento de la máscara de soldadura. Cuando una placa presenta un tamaño de figura normal, a menudo se generan problemas como la falta de conformidad entre los orificios pasantes y los márgenes, y entre las almohadillas y los márgenes.

• Color de máscara de soldadura

El color de la máscara de soldadura es un parámetro significativo que debe determinarse antes de la fabricación de la PCB, y existen muchas opciones, desde colores tradicionales como verde, rojo y negro hasta colores poco habituales como negro mate o púrpura, que representan personalidades. Hoy en día, el negro mate se aplica principalmente en placas de circuito para LED, y las diferencias de color de la máscara de soldadura entre placas de distintos lotes están estrechamente relacionadas con la resolución de la pantalla LED. Cuando los LED presentan una distancia entre sí lo suficientemente grande, las diferencias de color de la máscara de soldadura pueden compensarse mediante la pantalla o cubierta de la lámpara. Sin embargo, la reducción del paso entre LED provoca el fallo constante de la pantalla de la lámpara, de modo que el lateral del LED queda directamente expuesto al exterior. Además, las diferencias de color de la máscara de soldadura pueden ser provocadas por el procesamiento de la capa de cobre antes de la aplicación de la máscara de soldadura, el grosor de la máscara de soldadura, las diferencias de exposición y el tiempo de espera para que la máscara de soldadura se solidifique.

• Prueba eléctrica

El diseño sin márgenes de la PCB de LED plantea grandes desafíos para el marcado enprueba eléctricaasí mismo. El tamaño y el pitch de los LED de una placa de circuito LED determinan directamente el número de LED y de pads. Hasta ahora, suele ocurrir que el número de LED en el lado de LED de una placa de circuito supere varias decenas de miles y que el de pads exceda los 60 mil. Una densidad tan alta de disposición de LED trae dificultades extremadamente grandes para la ejecución y finalización de la prueba eléctrica. Por lo tanto, es necesario recurrir a múltiples pruebas eléctricas o a la prueba con sonda voladora. Sin embargo, la prueba con sonda voladora presenta la desventaja de consumir mucho tiempo.

Técnicas de diseño de PCB para LED

A pesar de los inconvenientes enumerados en la fabricación de PCB, junto con las características de las PCB de LED como almohadillas pequeñas, un gran número de almohadillas y circuitos de alta densidad, existen algunos métodos disponibles para superar esos inconvenientes mediante el diseño de PCB.

• Presentación

Las PCB aplicadas a pantallas LED, también llamadas PCB para LED, presentan un diseño exterior altamente simétrico. En cuanto a la capa de cobre de las placas de circuito para LED, un lado está completamente cubierto de pads dispuestos en forma de matriz, denominado lado LED. En términos generales, se consideran 4 pads como una unidad sobre la cual se monta un LED. Los componentes se montan en el otro lado de la capa de cobre, que se denomina lado del controlador.

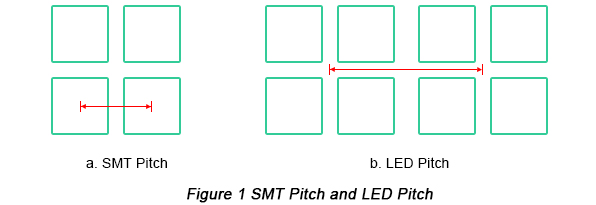

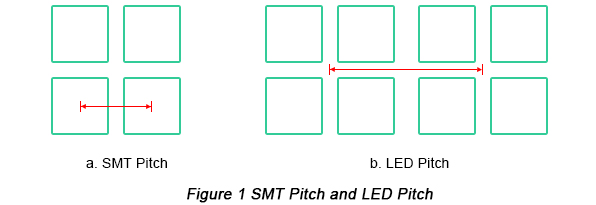

Cuanto menor sea el paso de los LED, mejor será el efecto de visualización y también su resolución. Hasta ahora, el rango de paso en armonía con la tecnología SMT (Surface Mount Technology) actual es de 0,45 mm a 1,6 mm, mientras que el paso de los LED es de 1,0 mm a 4,0 mm. El diseño de la PCB de LED depende principalmente de las especificaciones de las almohadillas de LED. La figura siguiente muestra la comparación entre el paso de SMT y el paso de LED.

• Perforación láser de vías ciegas

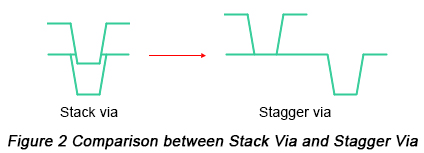

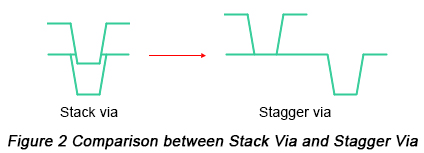

En cuanto a las placas apiladas que contienen al menos 2 capas, se requiere la técnica de relleno de vías ciegas con soldadura eléctrica cuando las vías apiladas se diseñan como perforaciones láser. En consecuencia, la complejidad del proceso y el costo de fabricación aumentarán. Por lo tanto, cuando se trata de placas apiladas con más de 2 capas, se recomienda diseñar las vías ciegas perforadas con láser como vías escalonadas en lugar de vías apiladas. Se debe intentar evitar las vías apiladas perforadas con láser.

• Orificios de instalación de LED

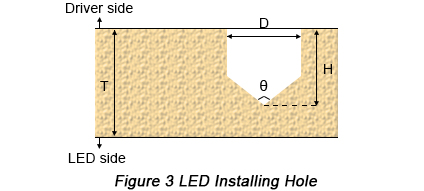

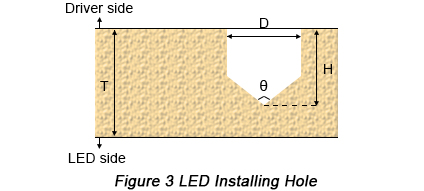

Los orificios de instalación de LED son orificios no pasantes con una tolerancia de diámetro recomendada de ±0,05 mm; profundidad (H) no debe ser superior al valor del grosor de la placa (T) menos 0,5 mm con fórmula:H≤T- 0,5 mm. La tolerancia de profundidad debe ser superior a ±0,2 mm mientras que el ángulo de perforación convencional (θ) es 130°. La Figura 3 muestra los parámetros de un orificio de instalación de LED.

Si el área sin cobre alrededor de los orificios no penetrantes (NP) presenta una distancia insuficiente, es posible que los orificios NP se conviertan en orificios metalizados o que el cobre quede expuesto en el borde de las vías. Cuando se trate de orificios NP que requieran dejar una almohadilla de apertura de máscara de soldadura en la superficie de las vías, debe diseñarse un área de separación sin cobre mayor de 0,15 mm entre las vías NP y las almohadillas. Cuando las vías NP no necesiten almohadillas, se puede eliminar toda la almohadilla.

• Distancia entre el relleno y los márgenes exteriores

Se debe mantener un espacio suficiente entre las almohadillas de margen y los márgenes exteriores. Si el espacio es insuficiente, se producirán problemas como detecciones de fresado y exposición del cobre.

• Abertura de máscara de soldadura en la almohadilla

Se sugiere la definición por cobre en las almohadillas, lo que puede detener eficazmente el desprendimiento de la máscara de soldadura. Cuando el margen de paso de SMT se ajusta correctamente a la fabricación, se puede considerar la definición por máscara de soldadura. Como resultado, las almohadillas presentarán un alto nivel de conformidad.

8 métodos para superar los defectos de PCB LED

• Circuit Scratch

Las almohadillas de alta densidad en el lateral de los LED hacen que un ligero rayón se convierta en un defecto crítico. Se sugiere aplicar un volumen relativamente alto de lámina de cobre para reducir de forma definitiva el desecho por circuitos abiertos y cortocircuitos causados por rayones.

Junto con las características de las técnicas de ventana más grande, las almohadillas en alta densidad provocan defectos recesivos de exposición de cobre en el lateral del circuito. Este tipo de defectos rara vez se observa hasta que se ha completado el proceso de SMT. Este problema puede resolverse parcialmente reduciendo relativamente el paso de las líneas para mejorar el espacio entre la línea y la almohadilla.

• Desprendimiento de máscara de soldadura

La máscara de soldadura negra impone requisitos elevados a la energía de exposición y, incluso, un espesor ligeramente mayor del barniz de máscara de soldadura puede provocar fácilmente una exposición incompleta del barniz en la capa inferior, lo que finalmente causa el desprendimiento de la máscara de soldadura. Se puede aplicar una exposición secundaria para resolver eficazmente este problema. Por supuesto, la capacidad de procesamiento de la máscara de soldadura también se verá desafiada.

• Inconformidad en el color del aceite de la máscara de soldadura

A diferencia de la mayoría de las placas de circuito impreso, el lado de los LED en una placa de circuito para LED presenta requisitos muy estrictos en cuanto a la no conformidad del color. Hasta ahora, no existen estándares de evaluación aceptados públicamente y es extremadamente difícil juzgarlo de forma cuantitativa. La uniformidad del color de la tinta es el resultado de una gran cantidad de factores. Además, depende de condiciones de fabricación más estrictas que las de las placas de circuito ordinarias. Por lo tanto, la uniformidad del color de la tinta solo puede lograrse explorando los parámetros y métodos de control más adecuados, lo que exige tecnologías de fabricación rigurosas y años de experiencia en producción en esta industria.

• Contorno de placa incorrecto

En cuanto a las placas más pequeñas sin márgenes, los orificios de instalación de los LED provocan un mal efecto de fijación y los tornillos de fijación tienden a aflojarse y desplazarse, causando defectos como desplazamiento del contorno y abultamiento en las esquinas de la placa. Se pueden seleccionar márgenes de asistencia de proceso adecuados como método de mejora.

• Defectos de ángulo de la placa

Cuando se trata de placas de circuito con un grosor relativamente alto, los ángulos laterales frágiles de la placa de circuito LED deben recibir especial atención por parte de los operadores. Para evitar defectos durante el proceso de transporte, es necesario añadir una placa base como medida de protección. Además, el tamaño de la placa base debe ser un poco mayor que el de los márgenes individuales.

• Deformación

El lado de los LED de una placa de circuito para LED contiene una gran cantidad de pads de alta densidad, mientras que en el lado del controlador se disponen grandes bloques de cobre. Este tipo de esfuerzo asimétrico se considera la principal causa de la deformación de la placa. Para mantener una planitud razonable, la deformación de la placa LED debe controlarse rigurosamente por debajo del 0,5%.

• Contorno de almohadilla

La disposición de las almohadillas en tipo matriz conduce fácilmente a la fatiga visual del inspector, lo que provoca una alta tasa de omisiones. No obstante, la inspección del contorno presenta problemas como un largo tiempo de inspección y una baja tasa de aprobación. Por lo tanto, estos problemas no pueden reducirse de manera eficiente a menos que se realicen esfuerzos en el control del procedimiento.

• Funciones degradantes

Las diferencias entre otros tipos de PCB y las PCB para LED, así como la máscara de soldadura negra y las almohadillas de alta densidad, generan dificultades para el análisis de errores en el ensamblaje de placas de circuito impreso (PCBA). Cuando se producen fallos de funcionamiento, la PCBA solo los describe y no indica qué almohadilla específica está afectada. Este problema suele manifestarse como el fallo de toda una fila de LED. Ante este tipo de problema, es necesario determinar el punto de red específico tras realizar muchos esfuerzos. El método óptimo para lograrlo debe basarse en el desmontaje de los componentes implicados y la eliminación de la máscara de soldadura.