Las placas de circuito impreso (PCB) de electrónica de potencia desempeñan un papel fundamental en aplicaciones de misión crítica como los vehículos eléctricos (EV), los sistemas de energía renovable, la maquinaria industrial y los dispositivos médicos. Estas PCB deben manejar tensiones excesivas, corrientes elevadas y cargas térmicas severas, garantizando al mismo tiempo la fiabilidad, la seguridad y el cumplimiento de las normas internacionales.

En comparación con las PCB estándar, las placas de electrónica de potencia enfrentan desafíos únicos: calor excesivo debido a pérdidas resistivas, interferencias electromagnéticas (EMI) causadas por conmutación de alta frecuencia y el riesgo de arco eléctrico o degradación de componentes en aplicaciones de alta energía. Desarrollar PCB de electrónica de potencia robustas requiere un enfoque de diseño de extremo a extremo que abarque la optimización del diseño, la ciencia de materiales, la selección de componentes, la gestión térmica y el cumplimiento normativo. Esta guía integra la experiencia en ingeniería de PCBCart y las mejores prácticas de la industria para proporcionar un marco sólido para el diseño de PCB de electrónica de potencia de alto rendimiento, seguras y robustas.

1. Desafíos clave en las PCB de electrónica de potencia

Las PCB de electrónica de potencia implican la intersección del rendimiento eléctrico y térmico, donde incluso errores de diseño menores pueden provocar fallos significativos. Los principales desafíos son los siguientes:

· Alta densidad de potenciaComponentes como convertidores de voltaje, MOSFET e IGBT manejan corrientes superiores a 10 A y voltajes que van desde cientos hasta miles de voltios, generando una cantidad considerable de calor debido a las pérdidas I²R. Una disipación de calor eficiente es esencial para evitar la degradación de los componentes.

· EMI e integridad de señalLa alta frecuencia de conmutación de los convertidores CA/CC crea bucles de alta di/dt (corriente frente al tiempo), que irradian y conducen EMI. Esta interferencia puede perturbar circuitos analógicos sensibles (por ejemplo, sensores) o infringir los requisitos normativos (por ejemplo, FCC Parte 15, CISPR).

· Estrés térmicoLas discrepancias en los coeficientes de expansión térmica (CTE) entre los materiales de la PCB y los componentes provocan delaminación, agrietamiento de las uniones de soldadura o fallas estructurales debido a los ciclos de temperatura.

· Riesgos de seguridad: Los nodos de alto voltaje presentan riesgos de descarga eléctrica o de arco, lo que requiere un estricto aislamiento (distancia de seguridad/recorrido de fuga) y componentes de protección (fusibles, diodos TVS).

· Limitaciones de materialLos materiales estándar de PCB como el FR-4 carecen de la conductividad térmica y la resistencia al voltaje necesarias para aplicaciones de alta potencia, lo que hace necesario el uso de sustratos especializados (por ejemplo, cerámicas, laminados de PTFE).

PCBCart aborda estos desafíos con herramientas de diseño personalizadas (por ejemplo, calculadoras de ancho de pista, herramientas de simulación EMI) y guías de diseño, ayudando a los ingenieros a minimizar los riesgos en las primeras etapas de la fase de desarrollo.

2. Métodos de diseño para la disposición central de PCBs de electrónica de potencia

El diseño de la distribución es la base de las PCB de electrónica de potencia fiables, ya que afecta directamente a la disipación de calor, las EMI y la integridad de la potencia. Los siguientes métodos integran tres perspectivas de la industria para lograr un rendimiento óptimo.

2.1 Colocación Estratégica de Componentes

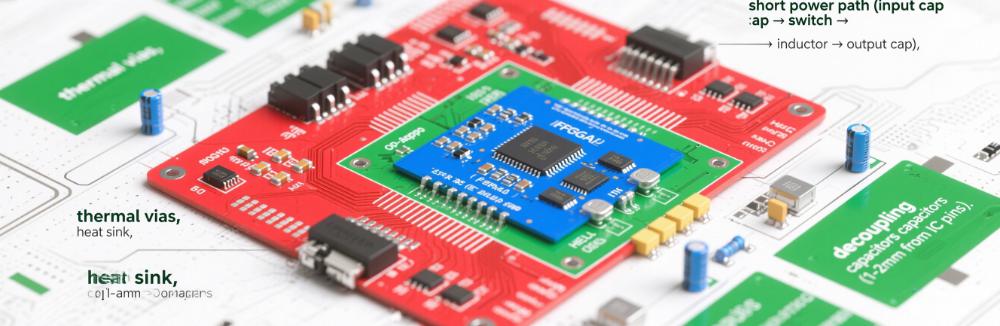

La colocación de componentes determina los puntos calientes térmicos, la longitud de las pistas y el acoplamiento EMI, lo que la convierte en una máxima prioridad en el diseño de layout. Las pautas clave incluyen:

· Priorizar componentes de alta potencia: Coloque los componentes de alta corriente (por ejemplo, convertidores de voltaje, transistores de potencia, rectificadores) en el interior (no en los bordes de la placa) para evitar esfuerzos mecánicos y permitir el acceso a las estructuras de disipación de calor. Asegúrese de que las pistas asociadas sean lo suficientemente anchas para manejar las corrientes nominales (consulte la Sección 2.2 para el ancho de las pistas).

· Segregar fuentes de calor: Coloque los elementos que generan calor (por ejemplo, MOSFET de potencia, diodos, reguladores lineales) cerca de disipadores de calor, vías térmicas o grandes planos de cobre para facilitar la disipación térmica. Evite agrupar estos componentes (para prevenir puntos calientes localizados); utilice una disposición lineal distribuida para una difusión térmica uniforme.

· Centralizar componentes digitalesLos componentes digitales altamente integrados (p. ej., microcontroladores, FPGAs) generan calor moderado y deben ubicarse en el centro de la PCB. Esta posición equilibra la disipación de calor y reduce el acoplamiento térmico con los circuitos analógicos sensibles (p. ej., sensores de corriente).

· Minimizar las longitudes de las rutas de energía: Agrupe los componentes de la fuente de alimentación (por ejemplo, condensadores de entrada, circuitos integrados convertidores CC-CC, inductores, condensadores de salida) lo más cerca posible. Las pistas de alta corriente más cortas reducen la inductancia parasitaria, que provoca picos de tensión y EMI. Por ejemplo, colocar el condensador de entrada, el interruptor, el inductor y el condensador de salida en la misma capa elimina las discontinuidades de impedancia debidas a los orificios metalizados (vías): de PCBCartGuía de diseño de electrónica de potenciaincluye ejemplos específicos de la aplicación.

· Segregar subgrupos funcionales: Divide la PCB en grupos funcionales (por ejemplo, conversión de potencia, control, sensado) para aislar las fuentes de ruido de los circuitos delicados. Por ejemplo, coloca los componentes de control analógico (como amplificadores operacionales y sensores de efecto Hall) en los bordes, utilizando pistas delgadas y planos de tierra dedicados para minimizar la interferencia de las rutas de alta potencia.

· Optimizar la posición de las capas: Coloca los componentes grandes (p. ej., MOSFET, condensadores electrolíticos) en la capa superior para evitar que se muevan durante la soldadura; sitúa los pequeños pasivos (p. ej., resistencias, condensadores cerámicos) en la capa inferior para ahorrar espacio. Evita colocar componentes pesados (p. ej., disipadores de calor) de manera que sometan a esfuerzo las uniones de soldadura.

· Desacoplo de CI de precisión: Coloque los condensadores de desacoplo (de 0,1 μF a 10 μF) a 1–2 mm de los pines de alimentación del CI y conéctelos directamente a tierra. Esto proporciona un reservorio local de energía para la demanda inmediata de corriente, minimizando el rizado y el ruido en la línea de alimentación. Para el ruido de alta frecuencia (>1 MHz), evite usar vías para los condensadores de desacoplo a fin de prevenir la inductancia parasitaria; consulte el de PCBCartDirectrices para la colocación de condensadores de desacoplopara más detalles.

2.2 Diseño optimizado de la traza de alimentación

Las pistas de alimentación son fundamentales para transportar corrientes altas sin una caída de tensión excesiva ni sobrecalentamiento. Las pistas mal diseñadas pueden causar estrés térmico, EMI o fallos de componentes. Las pautas clave incluyen:

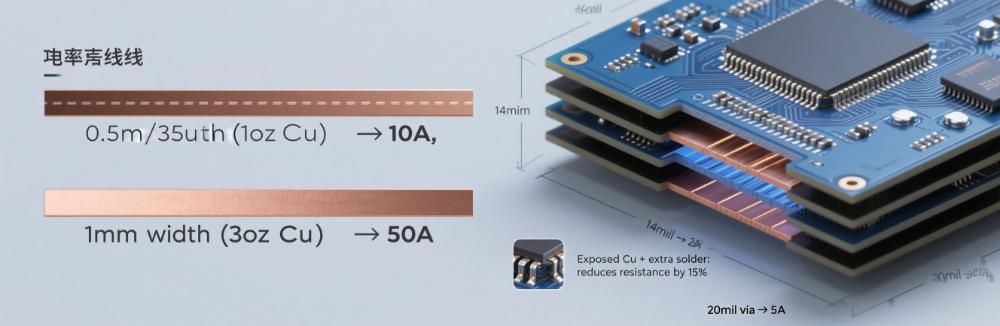

· Seleccionar el grosor de cobre adecuadoPara corrientes superiores a 10 A, utilice espesores de cobre de 35–105 μm (1–3 oz/ft²). Un cobre más grueso reduce la resistencia (y, por lo tanto, el calor) y permite pistas más estrechas, algo fundamental para diseños con limitaciones de espacio. PCBCart recomienda alinear el espesor de cobre con la norma IPC-2152, que especifica la capacidad de conducción de corriente en función del aumento de temperatura y las condiciones ambientales.

· Trazas de tamaño basadas en los requisitos actuales: El ancho de la pista debe coincidir con la corriente prevista para evitar el sobrecalentamiento. Los puntos de referencia son

0,5 mm (20 mil) para 10 A

1 mm (40 mil) o mayor para 50 A

Reduzca siempre la capacidad de las pistas entre un 20 y un 30 % para tener en cuenta las corrientes de irrupción (por ejemplo, el arranque de motores). La Tabla 1 proporciona pautas adicionales para cobre de 1 oz/pie² (0,035 mm de espesor), basadas en un aumento de temperatura de 10 °C en las capas externas y de 20 °C en las capas internas (pistas no cercanas a disipadores de calor):

| Ancho de pista | Capacidad actual |

|---|---|

| 0,010″ | 0,8 A |

| 0,015″ | 1.2 A |

| 0,020″ | 1,5 A |

| 0,050″ | 3.2 A |

| 0,100″ | 6,0 A |

de PCBCartCalculadora de ancho de pista, capacidad de corriente y aumento de temperaturasimplifica este proceso, generando tamaños de pista personalizados basados en la corriente, el peso del cobre y los límites de temperatura.

· Minimizar la inductancia parasitariaMantén las pistas de alimentación lo más cortas posible para reducir el área del lazo, especialmente en circuitos con alto di/dt (por ejemplo, reguladores conmutados). Por ejemplo, el “lazo caliente” de un convertidor CC-CC (condensador de entrada → interruptor → inductor → condensador de salida → tierra) debe ser lo más pequeño posible para evitar el ringing de tensión. Enruta juntos los caminos de ida y retorno de la corriente para cancelar los campos magnéticos y reducir las EMI..

· Utilice las capas exteriores para las pistas de alta corriente: Las capas externas actúan como disipadores de calor más eficaces que las capas internas (expuestas al aire ambiente). Si el ruteo en la capa externa no es factible, use múltiples vías para conectar las áreas de cobre entre capas. Las vías de 14 mil de diámetro pueden conducir hasta 2 A, y las vías de 20 mil hasta 5 A; para corrientes más altas, use costura de vías (vías separadas entre λ/20 y λ/10, donde λ es la longitud de onda de la señal) para crear trayectos de baja impedancia.

· Prevenir el acoplamiento de trazas de señal y potencia: Enruta las trazas de señales sensibles (por ejemplo, salidas de sensores) de forma perpendicular (90°) a las trazas de alimentación y sepáralas con un plano de tierra en PCB multicapa. El ruteo en paralelo en capas adyacentes provoca acoplamiento capacitivo, degradando la integridad de la señal.

· Actualizar pistas con cobre expuestoPara pistas de alta corriente, retire la máscara de soldadura para exponer el cobre y añada soldadura adicional. Esto aumenta el grosor efectivo del cobre, reduciendo la resistencia sin ensanchar la pista, lo cual es ideal para diseños con limitaciones de espacio. Para entornos agresivos, añada un recubrimiento de plata al cobre expuesto para resistir la corrosión.

· Cumplir con los requisitos de alto voltaje: Para tensiones superiores a 250 V, utilice recortes (ranuras o muescas) para mejorar las distancias de fuga entre las trayectorias conductoras, reduciendo los riesgos de arco. Evite orificios grandes en las zonas de alta tensión, ya que debilitan la integridad de la PCB y pueden provocar grietas. PCBCart'sCalculadora de separación de conductores de PCB y voltajecalcula la distancia mínima de aislamiento/creepage en función del voltaje, el material y las condiciones ambientales.

2.3 Estabilización de la entrega de energía mediante condensadores

Una red de distribución de energía (PDN) estable es fundamental para la electrónica de potencia, ya que los transitorios de voltaje o el rizado pueden dañar los componentes o interrumpir el funcionamiento. Los condensadores se utilizan principalmente para estabilizar las PDN:

· Condensadores de reserva para corrientes de sobretensión: Utilice condensadores de reserva (por ejemplo, electrolíticos, de tántalo) para suministrar corrientes de irrupción (por ejemplo, arranque de motor o puesta en marcha de CI) y estabilizar los voltajes de entrada. La capacitancia mínima se calcula usando la ecuación:C=Yo×ΔtΔV

dóndeYo= corriente de irrupción, Δt= duración del aumento, y ΔV= caída de tensión máxima permitida. Coloque condensadores de reserva cerca de los componentes de alta corriente (por ejemplo, entradas de MOSFET, salidas de resistencias de sensado) para minimizar la longitud de las pistas.

· Condensadores de derivación para filtrado de ruido: Utiliza condensadores de desacoplo (p. ej., cerámicos de 0,1 μF) cerca de los pines de alimentación de los CI para filtrar el ruido de alta frecuencia. Para sistemas multifrecuencia, combina valores de condensadores (p. ej., 10 μF para baja frecuencia, 0,1 μF para alta frecuencia) para cubrir un espectro de ruido más amplio.

· Condensadores de baja ESR para altas frecuencias: Seleccione condensadores con baja resistencia serie equivalente (ESR) para minimizar las pérdidas de potencia a altas frecuencias de conmutación. Los condensadores cerámicos (dieléctricos X5R, X7R) son ideales, con una ESR tan baja como 10 mΩ. Evite los condensadores de tántalo húmedo en circuitos de alto voltaje (vulnerables a fallos catastróficos bajo sobretensión); utilice condensadores de niobio como alternativa más segura.

2.4 Diseño del plano de tierra para la reducción de ruido

Los planos de tierra reducen el ruido, establecen trayectorias de retorno de baja impedancia y ayudan a la disipación de calor. Los principios clave de diseño incluyen:

· Utilizar planos de tierra sólidos: Emplee planos de tierra continuos (en lugar de pistas dispersas) para lograr una menor impedancia para las corrientes de retorno altas. Los planos sólidos también ayudan a disipar el calor de los dispositivos sensibles a la temperatura (por ejemplo, transistores de potencia).

· Separar las tierras de potencia y de señal: Utiliza un plano de tierra dedicado para la circuitería de potencia, conectado a la tierra del sistema en un único punto (puesta a tierra en estrella). Esto evita que el ruido de potencia (por ejemplo, de reguladores conmutados) se acople a los circuitos analógicos sensibles.

· Planos de tierra de doble caraEnPCB multicapa, utiliza planos de tierra tanto en las capas superior como inferior para absorber las EMI radiadas y reducir el ruido de bucle de tierra. Conecta estos planos con vías para garantizar la continuidad eléctrica.

· Optimizar planos de tierra para trayectos de alta corriente: Dispón planos de tierra con pistas de alimentación de alta corriente en forma de “sándwich” para reducir la inductancia parasitaria y las EMI. Por ejemplo, enruta una pista de alimentación en la capa superior y su camino de retorno en el plano de tierra adyacente para cancelar los campos magnéticos.

3. Selección Crítica de Materiales para PCB de Alta Potencia

La selección de materiales impacta directamente en el rendimiento térmico, la tolerancia de voltaje y la fiabilidad mecánica. Las PCB de electrónica de potencia requieren materiales que superen al FR-4 convencional (que tiene menor conductividad térmica y tolerancia de voltaje).

3.1 Criterios de selección del material del sustrato

El sustrato de PCB (laminado) constituye la base del rendimiento eléctrico y térmico. Los parámetros clave a evaluar son:

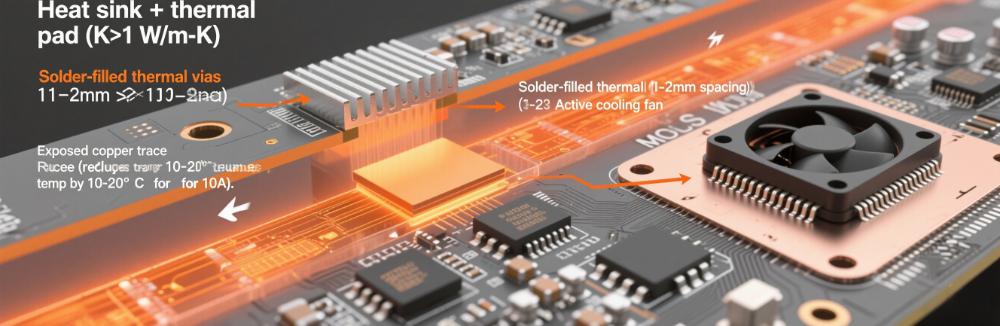

Conductividad térmica (K): Mide la capacidad de un material para conducir el calor. Para diseños de alta potencia, seleccione sustratos conK>1 W/m-K. Ejemplos incluyen:

- Laminados Rogers RT (1,44 W/m-K): ideales para diseños de alta potencia gracias a su excelente gestión térmica y baja pérdida dieléctrica.

- Cerámicas (alúmina, nitruro de aluminio): OfrecerKvalores de hasta 200 W/m·K, pero son frágiles y más caros.

- Laminados de PTFE (Teflón): Proporcionan buena conductividad térmica y resistencia a la tensión, adecuados para circuitos de potencia de alta frecuencia.

- Evitar FR-4 (K≈0,25 W/m-K) en aplicaciones de alta potencia, ya que inhibe la disipación de calor.

Temperatura de transición vítrea (Tg): La temperatura a la que el sustrato se ablanda. Seleccione sustratos conTg≥20°Cpor encima de la temperatura máxima de funcionamiento de la PCB. Por ejemplo, si la PCB funciona a 170 °C, elija un sustrato conTg≥190°CSustratos como Pyralux AP, Nelco N7000-2HT e ISOLA 370HR cumplen este requisito.

Coeficiente de expansión térmica (CTE): Asegúrate de que el CTE del sustrato coincida con el de los componentes (p. ej., cobre, silicio) para evitar esfuerzos mecánicos durante las fluctuaciones de temperatura. Un CTE desajustado puede causar delaminación o fallos en las uniones de soldadura. Por ejemplo, los laminados Rogers tienen un CTE de ~14 ppm/°C (eje x‑y), que casi coincide con los 17 ppm/°C del cobre.

Índice de Seguimiento Comparativo (CTI): Caracteriza la resistencia de un material al tracking eléctrico (fuga de corriente superficial). Las aplicaciones de alto voltaje requieren materiales con valores de CTI altos para evitar el arqueo. El CTI se clasifica en grupos (Tabla 2):

| Grupo CTI | Rango CTI (V) | Materiales típicos |

|---|---|---|

| Yo | ≥ 600 | PTFE, Cerámicas |

| II | 400–599 | Laminados de alto rendimiento |

| IIIa | 175–399 | FR-4 |

| IIIb | 100–174 | Laminados de bajo costo |

de PCBCartGuía de diseño de materiales PCBproporciona información detallada de CTI para sustratos, lo que permite a los ingenieros seleccionar materiales que cumplan los requisitos de voltaje.

Contenido de resina y tejido de vidrioLas aplicaciones de alto voltaje requieren sustratos con alto contenido de resina (>50%) y tejidos de vidrio finos (p. ej., 1080, 2113, 2116). Minimizar los vacíos (bolsas de aire) entre capas reduce el riesgo de formación de filamentos anódicos conductores (CAF), un mecanismo de falla por electromigración del cobre en condiciones de humedad. Los tejidos de vidrio finos mejoran la penetración de la resina, reduciendo aún más el riesgo de CAF.

Agentes de curadoPara aplicaciones de alto voltaje, utilice sustratos con agentes de curado fenólicos (en lugar de dicianodiamida, DICY). Los agentes fenólicos ofrecen una mejor inhibición del CAF, mientras que los materiales basados en DICY —aunque tienen una Tg más alta— son propensos a fallar bajo gradientes de alto voltaje.

3.2 Optimización del espesor y peso del cobre

El cobre es el conductor principal en las PCB y su grosor afecta directamente la capacidad de conducción de corriente y la disipación de calor. Las pautas clave incluyen:

· Espesor de cobre para requisitos de corrienteComo se analizó en la Sección 2.2, el cobre de 1 oz/ft² (35 μm) es suficiente para corrientes inferiores a 10 A, mientras que el cobre de 3 oz/ft² (105 μm) soporta corrientes superiores a 30 A. Para aplicaciones de tren motriz de alta corriente (por ejemplo, trenes motrices de vehículos eléctricos), PCBCart ofreceplacas de circuito impreso de cobre grueso(hasta 12 oz/ft²) para un rendimiento mejorado.

· Espesor de cobre y disipación térmica: El cobre más grueso disipa el calor mejor que el cobre más delgado. Por ejemplo, una pista de cobre de 2 oz/ft² disipa un 30% más de calor que una pista de 1 oz/ft² de igual ancho.

· Cobre de capa interna vs. externa: Utiliza cobre más grueso en las capas externas (expuestas al aire) para maximizar la disipación de calor. Las capas internas pueden usar cobre más delgado, ya que dependen de vías térmicas para transferir el calor a las capas externas.

4. Mejores prácticas de selección de componentes en electrónica de potencia

La selección de componentes es fundamental para maximizar la eficiencia, reducir el calor y garantizar la seguridad. Las siguientes directrices integran conocimientos de tres perspectivas de la industria para ayudar a los ingenieros a tomar decisiones informadas.

4.1 Componentes de alimentación

Las fuentes de alimentación son la columna vertebral de las PCB de electrónica de potencia, y su selección depende de los requisitos de la aplicación (por ejemplo, eficiencia, ruido, densidad de potencia).

Fuentes de alimentación lineales para usos críticos en ruido: Los reguladores lineales (p. ej., LDO) tienen baja EMI y son ideales para aplicaciones de baja potencia y alta sensibilidad al ruido (p. ej., dispositivos médicos, equipos de laboratorio). Sin embargo, son ineficientes (<60% con caídas de tensión altas), generan una cantidad significativa de calor y no son adecuados para usos de alta potencia. Recomendaciones clave de diseño:

- Elija LDO con baja resistencia térmica (θJA<50°C/W) para evitar el sobrecalentamiento.

- Coloque los componentes sensibles a la temperatura (por ejemplo, sensores) lejos de los reguladores lineales.

- Utilice un condensador de filtro de entrada para amortiguar el ruido de la fuente de alimentación.

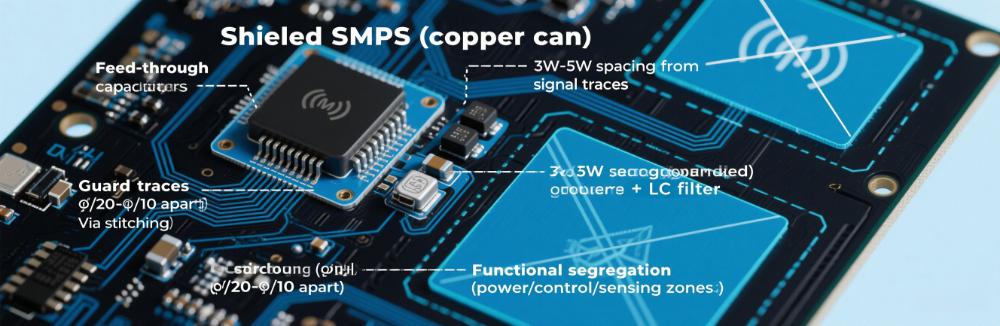

Fuentes de alimentación conmutadas (SMPS) de alta eficiencia: Las SMPS (convertidores buck, boost) logran una eficiencia >90% al conmutar rápidamente los componentes encendiéndolos y apagándolos, reduciendo las pérdidas resistivas. Son adecuadas para aplicaciones de alta potencia (cargadores de vehículos eléctricos, fuentes de alimentación industriales), pero emiten más EMI que los reguladores lineales. Recomendaciones de diseño críticas:

- Utilice planos de tierra sólidos y blindaje para limitar las EMI.

- Seleccione controladores de compuerta con capacidad de corriente adecuada para soportar las velocidades de conmutación de la SMPS.

- Añade filtros de entrada/salida (p. ej., filtros LC) para reducir el rizado de tensión y las EMI conducidas.

Convertidores CC-CC para regulación de voltaje: Los convertidores CC-CC ajustan los niveles de voltaje (elevación/reducción) en dispositivos portátiles (por ejemplo, teléfonos inteligentes) y aplicaciones automotrices. Seleccione los convertidores en función de:

-Topología: Buck (reductor) para necesidades de menor voltaje (p. ej., de 12 V a 5 V), boost (elevador) para mayor voltaje (p. ej., de 3,7 V a 12 V), o buck-boost para un amplio rango de voltajes.

-Eficiencia: Elija convertidores con una eficiencia >95% a plena carga.

-Frecuencia de conmutación: Las frecuencias más altas (por ejemplo, 1 MHz) permiten inductores/condensadores más pequeños, pero aumentan las EMI.

La herramienta de selección de componentes de PCBCart permite a los ingenieros comparar componentes de fuentes de alimentación en función de la eficiencia, el rango de voltaje y el tamaño del encapsulado.

4.2 Interruptores, diodos y semiconductores

Los interruptores y los diodos controlan el flujo de energía en los circuitos, y su selección impacta directamente en la eficiencia y la generación de calor.

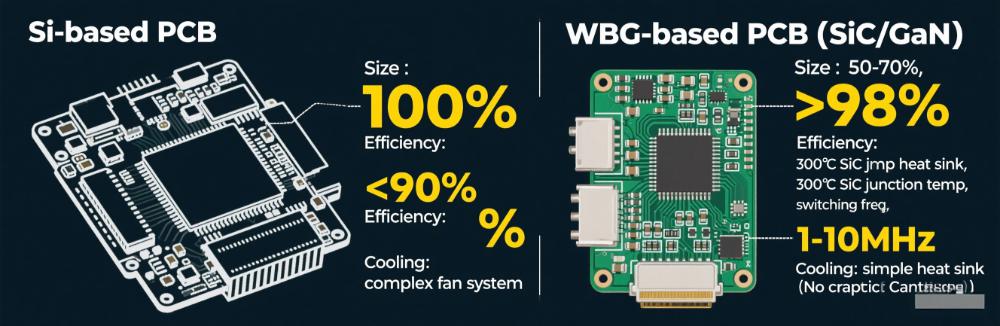

· Materiales semiconductores: Elija entre silicio (Si), carburo de silicio (SiC) y nitruro de galio (GaN) según los requisitos de la aplicación (Tabla 3):

| Parámetro | Silicio (Si) | Carburo de silicio (SiC) | Nitruro de galio (GaN) |

|---|---|---|---|

| Tensión nominal | Hasta 6,5 kV (IGBT) | Hasta 10 kV | Hasta 650 V (comercial), 1,2 kV (industrial) |

| Tolerancia a la temperatura | Hasta 175°C (unión) | Hasta 300°C (unión) | Hasta 200°C (unión) |

| Frecuencia de conmutación | Baja (10–100 kHz) | Medio (100 kHz–1 MHz) | Alta (1–10 MHz) |

| Eficiencia | Moderado (<90% a alta potencia) | Alto (>95% a alta potencia) | Muy alto (>98% a alta frecuencia) |

| Aplicaciones | Sistemas de baja/media tensión (p. ej., automotrices de 12 V) | Sistemas de alto voltaje (p. ej., trenes motrices de vehículos eléctricos, inversores solares) | Sistemas de alta frecuencia (por ejemplo, cargadores rápidos, centros de datos) |

SíRentable para diseños de baja tensión y baja potencia, pero limitado en frecuencia y temperatura.

SiC: Se utiliza en diseños de alta temperatura y alto voltaje (por ejemplo, vehículos eléctricos, accionamientos industriales) debido a su alta capacidad de manejo de voltaje y resistencia térmica.

GaN: Se utiliza en aplicaciones de alta frecuencia y alta densidad (por ejemplo, fuentes de alimentación de portátiles de 65 W) debido a sus pérdidas mínimas y alta frecuencia de conmutación.

Interruptores: Seleccione interruptores según la tensión nominal, la capacidad de corriente y la velocidad de conmutación:

-MOSFETs: Adecuado para aplicaciones de baja a media tensión (hasta 1 kV) y alta frecuencia. Elija MOSFET con baja resistencia en conducción (Rds(en)<100 mΩ) para bajas pérdidas de conducción.

-IGBT: Ideal para aplicaciones de media a alta tensión (hasta 6,5 kV) y alta corriente (por ejemplo, motores industriales). Combinan la baja resistencia de conducción de los MOSFET con la alta capacidad de tensión de los transistores bipolares.

-FET de GaNConmutación más rápida y menores pérdidas que los MOSFET de Si, lo que los hace adecuados para fuentes de alimentación de alta frecuencia.

Diodos: Elija diodos en función de la caída de tensión directa, el tiempo de recuperación inversa y la tensión nominal:

-Diodos Schottky: Baja caída de tensión directa (0,2–0,5 V) y rápido tiempo de recuperación inversa (<10 ns), ideal para la rectificación de alta frecuencia.

-Diodos de SiC: Clasificación de alto voltaje (hasta 10 kV) y resistencia térmica, ideal para la rectificación de alta potencia (p. ej., cargadores de vehículos eléctricos).

-Diodos TVS: Los diodos supresores de tensión transitoria (TVS) limitan los picos de tensión (por ejemplo, procedentes de ESD) para proteger componentes sensibles. Seleccione diodos TVS con un voltaje de ruptura ligeramente superior al voltaje máximo de funcionamiento.

4.3 Condensadores e inductores

Los inductores y condensadores almacenan y transfieren energía en los circuitos de potencia, y su selección afecta la eficiencia y el ruido.

Condensadores:

-Condensadores cerámicos: Se utiliza para filtrado de alta frecuencia (0,1 μF) y bypass. Elija dieléctricos X5R o X7R para estabilidad térmica (-55°C a 85°C o 125°C).

-Condensadores electrolíticos: Ideal para el almacenamiento de energía a granel (p. ej., de 100 μF a 10 mF) en aplicaciones de baja frecuencia. Seleccione opciones de larga vida útil (p. ej., 10 000 horas a 105 °C) para uso industrial.

-Condensadores de película: ESR bajo y alta tensión nominal (hasta 10 kV), adecuado para accionamientos de motores de alta potencia e inversores.

Inductores:

-Inductores de baja DCR: Seleccione inductores con baja resistencia de corriente continua (DCR) para minimizar las pérdidas de potencia. Se prefieren los inductores toroidales por su baja EMI y alta eficiencia.

-Inductores blindados: Se utiliza en aplicaciones sensibles a EMI (por ejemplo, dispositivos médicos) para reducir el ruido radiado.

-Valor de inductancia: Calcular la inductancia requerida en función de la corriente de rizado y la frecuencia de conmutación. Por ejemplo, un inductor de 1 μH es adecuado para un convertidor reductor de 1 MHz con un rizado de corriente del 10%.

4.4 Resistores, fusibles y dispositivos de protección

Los dispositivos de protección resguardan los componentes contra fallas por sobrecorriente, sobretensión o ESD.

Resistencias:

-Resistencias de detección de corriente: Utilice resistencias de precisión (tolerancia <1 %) y bajo TCR (<50 ppm/°C) para una medición de corriente precisa. Seleccione resistencias con una potencia nominal de 2–3 veces la disipación esperada (P=Yo2R).

-Resistencias de hilo bobinado: Se utiliza en aplicaciones de alta potencia (hasta 100 W) debido a su alta densidad de potencia.

-Resistencias de película metálica: Se utiliza en circuitos de alta frecuencia (hasta 100 MHz) debido a su baja inductancia parasitaria.

Fusibles:

-Fusibles de acción rápida: Se utiliza en circuitos con baja corriente de irrupción (por ejemplo, CI digitales) para evitar cortocircuitos.

-Fusibles de acción lenta: Se utiliza en circuitos con altas corrientes de irrupción (por ejemplo, motores, transformadores) para evitar disparos falsos.

-Consideraciones de calificación: Usarfusiblescon clasificaciones de voltaje superiores al voltaje máximo de funcionamiento del circuito y clasificaciones de corriente 1,25 veces la corriente normal de funcionamiento.

Otros dispositivos de protección:

-VaristoresOfrecen una resistencia no lineal que limita las corrientes de irrupción (por ejemplo, causadas por rayos) a medida que aumenta el voltaje.

-Diodos de protección ESD: Proteger los componentes sensibles (p. ej., CI) contra eventos de ESD (hasta 15 kV de descarga por contacto).

4.5 Sensores, controladores y conectores

Los sensores y controladores gestionan y supervisan el flujo de energía, mientras que los conectores permiten una transferencia fiable de energía/señal.

Sensores:

-Sensores de corriente: Utiliza sensores de efecto Hall para una medición de corriente no invasiva (hasta 1000 A) o resistencias shunt para una medición precisa de corrientes bajas (hasta 100 A).

-Sensores de temperaturaIncorpore termistores NTC o sensores digitales (por ejemplo, basados en I2C) para monitorear la temperatura de la PCB y activar el apagado térmico si se superan los límites.

Controladores:

-Controladores de compuerta aislados: Se utiliza en diseños de alto voltaje (por ejemplo, MOSFETs de SiC) para aislar las señales de control de bajo voltaje de las rutas de potencia de alto voltaje. Son comunes los controladores con optoacoplamiento o aislamiento por transformador.

-Controladores de arranque: Adecuado para diseños de baja tensión (por ejemplo, automotrices de 12 V) para accionar MOSFETs de lado alto sin una fuente de alimentación aislada.

Conectores:

-Calificación actual: Seleccione conectores con clasificaciones de corriente máxima adecuadas (por ejemplo, 30 A para puertos de carga de vehículos eléctricos). Use conectores chapados en oro o plata para baja resistencia y resistencia a la corrosión.

-Mecanismos de bloqueo: Utilice conectores con bloqueo seguro (por ejemplo, tornillos, pestillos) para evitar desconexiones accidentales en entornos con vibraciones (por ejemplo, automoción, maquinaria industrial).

-Calificación ambiental: Para entornos hostiles, utilice conectores con clasificaciones IP65 o superiores para protegerlos contra el polvo y la humedad.

La Guía de Diseño de Conectores de PCBCart ofrece recomendaciones detalladas para seleccionar conectores en función de la corriente, el voltaje y las condiciones ambientales.

5. Enfoques Avanzados de Gestión Térmica

La tensión térmica es el principal mecanismo de fallo de las PCB de electrónica de potencia, lo que convierte la gestión térmica en una etapa clave del diseño. Los siguientes enfoques integran conocimientos de tres perspectivas industriales para maximizar la disipación de calor:

· Disipadores de calor y almohadillas térmicas: Monte disipadores de calor en componentes de alta potencia (p. ej., MOSFET, IGBT) utilizando almohadillas térmicas o pasta térmica (conductividad térmica >1 W/m-K). Dimensione los disipadores de calor según los requisitos de disipación de calor: disipadores más grandes para componentes que disipen >10 W.

· Vías térmicas: Usarvías térmicas(rellenos de soldadura o de cobre) para distribuir el calor desde los puntos calientes (por ejemplo, las almohadillas de transistores de potencia) hacia planos de cobre internos o externos. Separe las vías entre 1 y 2 mm para una transferencia de calor óptima.

· Refrigeración activaPara diseños de alta potencia (disipación >50 W), utilice ventiladores o sistemas de refrigeración líquida. Monte los ventiladores en los recintos y aliméntelos directamente desde la señal de CA de entrada (para convertidores CA/CC) o desde señales PWM (para convertidores CC/CC) para ajustar la velocidad en función de la temperatura.

· Cobre expuesto y eliminación de la máscara de soldadura: Retira la máscara de soldadura de las pistas de alta corriente y añade soldadura adicional. Esta técnica puede reducir la temperatura de la pista entre 10 y 20 °C para corrientes de 10 A.

· Barras colectoras: Utilice barras colectoras de cobre o aluminio para transferir el calor de componentes de alta potencia (por ejemplo, condensadores, inductores) a disipadores de calor. Las barras colectoras ofrecen alta conductividad térmica y baja impedancia, adecuadas para corrientes >100 A.

· Aislamiento térmico de partes sensiblesAísla los componentes sensibles (p. ej., sensores, amplificadores operacionales) con materiales como películas de poliimida para evitar que las variaciones térmicas afecten su rendimiento.

6. Técnicas de reducción de EMI para PCBs de electrónica de potencia

Las EMI procedentes de la conmutación de alta frecuencia pueden alterar los circuitos sensibles e impedir el cumplimiento de la normativa. Las siguientes técnicas reducen las EMI:

· Blindaje: Protege las fuentes de ruido (p. ej., SMPS) utilizando materiales conductores (p. ej., carcasas de cobre, recubrimientos conductores). Conecta adecuadamente las pantallas a tierra para evitar resonancias. Usa una jaula de Faraday para confinar los campos electromagnéticos en las áreas sensibles.

· Filtrado: Coloque condensadores de paso o filtros LC en la entrada/salida de la fuente de alimentación para filtrar el EMI conducido. Use choques de modo común para suprimir el ruido de modo común (por ejemplo, de bucles de tierra).

· Trazas de guardia: Trace pistas de guarda (tiras de cobre conectadas a tierra) alrededor de las señales sensibles al ruido (por ejemplo, salidas de sensores) para protegerlas contra el ruido. Mantén un espaciamiento de 3W–5W entre las pistas de guarda y las pistas de señal (donde W = ancho de la pista de señal).

· Vía Stitching: Utilice vías de unión (vías conectadas a tierra cerca de los bordes de la PCB) para proporcionar una ruta de baja impedancia a tierra, reduciendo las EMI radiadas. Separe las vías entre λ/20 y λ/10 (λ = longitud de onda de la señal) para un rendimiento óptimo.

· Segregación de circuitos: Divide la PCB en regiones funcionales (alimentación, control, sensado) para aislar las fuentes de ruido de los circuitos sensibles. Utiliza planos de tierra para separar eléctricamente estas regiones.

7. Cumplimiento de Normas de la Industria

Las PCB de electrónica de potencia deben cumplir con las normas internacionales para garantizar la seguridad, la fiabilidad y la interoperabilidad. Las normas clave incluyen:

Normas IPC:

-IPC-2221: Proporciona directrices de diseño de PCB (por ejemplo, distancias de aislamiento/creepage, ancho de pista, colocación de componentes), fundamentales para prevenir ESD y arcos eléctricos.

-IPC-2152: Define la capacidad de conducción de corriente de la pista en función del peso del cobre, el aumento de temperatura y las condiciones ambientales, algo esencial para diseños de alta potencia.

-IPC-6012: Especifica los requisitos de calidad de fabricación de PCB (por ejemplo, resistencia dieléctrica, soldabilidad, rendimiento térmico).

-IPC-A-600: Establece criterios de aceptación visual para las PCB con el fin de promover la consistencia en la fabricación.

Normas UL/IEC:

-UL 60950-1 / IEC 60950-1: Normas de seguridad para equipos de tecnología de la información, que especifican los requisitos de aislamiento y los límites de la corriente de falla.

-UL 1950 / IEC 60950: Similar a UL 60950-1 pero aplicable a una gama más amplia de equipos electrónicos.

-IEC 61800: Requisitos para sistemas de accionamiento de potencia eléctrica de velocidad ajustable, incluidos los requisitos de EMI y seguridad para los accionamientos de motores.

Normas EMI:

-Parte 15 de la FCC: Regula las EMI radiadas y conducidas para productos electrónicos comercializados en los Estados Unidos.

-CISPR 22: Norma europea de EMI para equipos de tecnología de la información, conforme a la Parte 15 de la FCC.

PCBCart ofrece pruebas de conformidad para verificar que las PCB cumplan con estas normas, incluyendo pruebas de EMI/EMC, ciclos térmicos y pruebas de rigidez dieléctrica.

8. Precauciones de seguridad para circuitos de alta energía

Los circuitos de alta energía (por ejemplo, trenes motrices de vehículos eléctricos, inversores industriales) presentan riesgos de seguridad significativos y requieren protecciones de diseño adicionales:

· Distancia de aislamiento y línea de fuga: Mantener la separación mínima (distancia de aire entre conductores) y la línea de fuga (distancia superficial entre conductores) según IPC-2221 e IEC 60950-1. Por ejemplo, 2 mm de separación/línea de fuga para circuitos de 250 V CA.

· Materiales de aislamiento: Utilice materiales con CTI alto (por ejemplo, CTI ≥ 600) para los circuitos de alta tensión a fin de evitar el rastreo eléctrico. Apliquerecubrimiento conformal(p. ej., acrílico, silicona) para proteger contra la humedad, el polvo y el contacto accidental.

· Rutas de descarga seguras: Proporcionar caminos de baja resistencia para descargar la energía almacenada en condensadores, inductores y baterías. Utilizar resistencias de descarga (por ejemplo, 1 MΩ) para descargar los condensadores en 1 segundo después de apagar la alimentación.

· Diseño de recinto: Seleccione envolventes que cumplan con las normas de seguridad UL/IEC (por ejemplo, plásticos ignífugos, envolventes metálicas). Asegúrese de que las envolventes tengan una ventilación adecuada (por ejemplo, rejillas de ventilación, soportes para ventiladores) para la gestión del calor y un grado de protección IP65 o superior para entornos hostiles.

· Características de seguridad a bordo: Implementar sensores de temperatura para activar el apagado térmico si la temperatura de la PCB supera los niveles seguros (por ejemplo, 150 °C). Añadir fusibles en las salidas de alta corriente para proteger contra cortocircuitos.

9. Tecnologías emergentes: semiconductores de banda ancha

Los semiconductores de banda ancha (WBG) (SiC, GaN) están transformando la electrónica de potencia al superar a los dispositivos convencionales de Si. Las mejoras clave incluyen:

· Mayor eficienciaLos dispositivos WBG minimizan las pérdidas de conmutación y de conducción, lo que permite fuentes de alimentación con una eficiencia >98% (en comparación con <90% para el Si).

· Factor de forma más pequeño: Las frecuencias de conmutación más altas permiten inductores, condensadores y disipadores de calor más pequeños, reduciendo el tamaño de la PCB en un 30–50%.

· Mayor tolerancia a la temperatura: El SiC y el GaN admiten temperaturas de unión de hasta 300°C y 200°C, respectivamente, lo que elimina la necesidad de sistemas de refrigeración complejos.

Los semiconductores WBG se utilizan cada vez más en vehículos eléctricos (SiC en trenes motrices), cargadores rápidos (GaN en diseños de 65 W o superiores) e inversores solares (SiC en sistemas de CC de alto voltaje). PCBCart'sDiseño de PCB de alta velocidadGuíaofrece información sobre el diseño con semiconductores WBG, incluida la optimización del diseño para conmutación de alta frecuencia.

10. Conclusión

El diseño de PCB para electrónica de potencia requiere equilibrar el rendimiento eléctrico, la gestión térmica, la contención de EMI y la seguridad. Mediante la integración de un diseño de distribución estratégico, experiencia en la selección de materiales y optimización de componentes, los ingenieros pueden crear placas capaces de soportar las exigencias de aplicaciones de alta potencia (vehículos eléctricos, energías renovables, equipos industriales). Los puntos clave incluyen:

· Priorizar la colocación de componentes para evitar puntos calientes térmicos y minimizar la longitud de las pistas.

· Seleccione materiales con alta conductividad térmica, Tg y CTI para garantizar la fiabilidad en entornos de alta potencia.

· Elija semiconductores WBG (SiC, GaN) para aplicaciones de alta eficiencia y alta frecuencia.

· Adoptar una gestión térmica agresiva (disipadores de calor, vías térmicas, refrigeración activa) para evitar fallos de los componentes.

· Cumplir con las normas IPC, UL/IEC y EMI para la seguridad y la aprobación regulatoria.

PCBCart apoya a los ingenieros durante todo el proceso de diseño con herramientas (calculadoras de pistas, selectores de componentes), directrices de diseño y servicios de pruebas de conformidad. Al seguir estas directrices y aprovechar la experiencia de PCBCart, los ingenieros pueden diseñar PCBs de electrónica de potencia fiables, eficientes y seguras.

Obtenga su cotización de PCB de electrónica de potencia

Recursos útiles:

•Cómo seleccionar el material para sus PCB desde las consideraciones de costo y fiabilidad

•Elementos esenciales para garantizar la calidad en el proceso de ensamblaje SMT

•Normas y métodos de ensayo eléctricos para la verificación de la calidad de PCB

•Certificaciones de PCB: Requisitos de cumplimiento para productos seguros y confiables

•Una guía sobre la fabricación y el ensamblaje de PCB médicas

•Materiales de PCB: criterios de selección y características de rendimiento

•Defectos comunes en el ensamblaje de PCB y cómo prevenirlos

•Servicio integral de ensamblaje de PCB