Como una etapa temprana en el diseño de circuitos,Selección de material del sustrato de PCBdesempeña un papel tan clave en el diseño de PCB de RF/microondas que un material de sustrato óptimo contribuye a un rendimiento excelente y a una alta fiabilidad de los productos finales. Al considerar el material del sustrato en conformidad con el diseño de su PCB, deben tenerse en cuenta algunos aspectos como la permitividad relativa, el factor de pérdida, el grosor, el entorno, etc. El siguiente contenido detallará su importancia y se mostrarán enfoques de selección ideales.

• Permitividad relativa

La permitividad relativa se refiere a la relación entre la constante dieléctrica y la permitividad del vacío. La permitividad relativa de los materiales de sustrato utilizados en el diseño de PCB de RF/microondas debe ser lo suficientemente alta para satisfacer las exigencias de espacio y peso. Otras aplicaciones, como las interconexiones de alta velocidad, sin embargo, requieren una permitividad relativa extremadamente baja para producir circuitos de alta impedancia con un ancho de línea y tolerancias de impedancia aceptables.

Antes de determinar de forma definitiva los materiales del sustrato, es necesario confirmar algunos parámetros, incluyendo el ancho de línea para un determinado rango de espesores de la placa, la longitud de onda de la frecuencia de trabajo del circuito y las dimensiones aproximadas de los componentes principales. Debe dibujarse un boceto del diagrama de la placa de circuito para establecer las permitividades relativas máxima y mínima aceptables.

Además, la desviación de la permitividad relativa proporcionada por el fabricante del material del sustrato debe ser lo suficientemente baja como para mantener el rendimiento eléctrico dentro de un rango de tolerancia.

• Tangente de pérdidas

La pérdida dieléctrica es una función relacionada con la tangente de pérdidas y la permitividad relativa. En cuanto a algunos materiales de sustrato, la pérdida dieléctrica por unidad de longitud puede compensarse posiblemente mediante la aplicación de líneas más cortas que también pueden reducir la pérdida del conductor, lo cual es de vital importancia cuando la pérdida del conductor se vuelve evidente en situaciones de alta frecuencia. Por lo tanto, cuando se estiman los parámetros de pérdida de los componentes en algunos circuitos, se estima la pérdida por unidad de longitud o por frecuencia en lugar de la pérdida ordinaria por unidad de longitud de línea bajo una frecuencia dada.

Dentro de cierto rango de frecuencia, la pérdida del material del sustrato debe ser lo suficientemente baja para cumplir con los requisitos de potencia de entrada/salida y evitar problemas de disipación de calor. Además, la respuesta de potencia de algunos elementos de circuito (como los filtros) debe mantener una característica de caída brusca en frecuencia para que se puedan cumplir los requisitos de rendimiento eléctrico. Naturalmente, la pérdida dieléctrica puede afectar esta característica en frecuencia.

• Espesor

El espesor del material del sustrato está asociado con los siguientes elementos de diseño:

a. Ancho de pistaPara mantener la impedancia característica dada, se debe reducir el espesor del material del sustrato para cumplir con el requisito de disminución del ancho de la pista. Una pista de alta impedancia sobre un material de sustrato delgado quizás requiera un ancho de pista extremadamente bajo en el proceso de fabricación.

b. Desempeño mecánico. Los circuitos construidos sobre material de sustrato delgado sin soporte pueden curvarse, deformarse o distorsionarse, lo cual no ocurrirá posiblemente con materiales rígidos y termoestables.

c. Estabilidad de tamañoEn términos generales, los materiales de sustrato delgados tienen un peor desempeño que los gruesos en cuanto a estabilidad dimensional. Además, los materiales de sustrato delgados también pueden ocasionar contratiempos al fabricante o generar un aumento de costos.

d. Costo. Generalmente, los materiales de sustrato que son gruesos por unidad de área son más costosos que aquellos que son delgados por unidad de área.

e. ConformidadPara las placas de circuito que necesitan doblarse en formas de flexión simples, como cilindro o cono, las placas delgadas son capaces de doblarse hasta un radio de curvatura menor sin que los materiales del sustrato ni la lámina de cobre se dañen.

f. Ruptura dieléctrica. Para placas paralelas, el material dieléctrico delgado presenta una tensión de ruptura dieléctrica proporcionalmente mayor que el material grueso.

g. Capacidad de manejo de potencia. Capacidad de manejo de potenciaplacas de circuito de alta frecuenciaestán limitados por dos aspectos que pueden aliviarse añadiendo espesor al material del sustrato. Por un lado, la alta potencia puede disiparse parcialmente a través del calor. Por otro lado, un nivel de potencia de pico elevado puede provocar el inicio de la corona, generando electricidad y acortando la vida útil del material del sustrato.

• Entorno

La fabricación de placas de circuito impreso y el entorno operativo imponen restricciones a la selección del material del sustrato. Las principales prestaciones del material que deben tenerse en cuenta incluyen:

a. Estabilidad de la temperatura. Deben garantizarse las temperaturas operativas y técnicas máximas y mínimas, y el límite de temperatura debe indicarse como "pico" o "continuo". La modificación del rendimiento eléctrico debe calcularse a la temperatura de pico y compararse con el requisito de diseño. Es posible que las placas de circuito no puedan funcionar dentro del rango de picos de temperatura intermitentes, por lo que debe aplicarse la temperatura "continua" para estimar el rendimiento. Debe verificarse si se produce daño permanente en el rendimiento mecánico de la placa de circuito dentro del rango de temperatura límite "intermitente".

b. Resistencia a la humedad y química. Los materiales del sustrato deben absorber una baja cantidad de humedad para que el rendimiento eléctrico de la placa de circuito no disminuya de forma evidente en entornos de alta humedad. Después de todo, las soluciones adicionales de protección ambiental generan costos de fabricación adicionales y compromisos de diseño. Las técnicas que se vayan a utilizar deben ser compatibles con la resistencia química y la resistencia a disolventes del material del sustrato.

c. Rendimiento anti-radiaciónCuando se aplican PCB de RF/microondas en aplicaciones espaciales o nucleares, los materiales del sustrato sufrirán una intensa radiación ionizante. Debe garantizarse y evaluarse la influencia de la radiación ionizante sobre el rendimiento mecánico y eléctrico del sustrato. Además, debe garantizarse su efecto acumulativo y compararse con él la vida útil operativa efectiva de la placa de circuito.

• Otras reglas de diseño relacionadas con el material del sustrato

a.La adhesión de la bobina de cobre debe ser lo suficientemente alta como para soportar el entorno de aplicación y de fabricación, de modo que no cause daños permanentes.

b.La permitividad relativa cambia con la temperatura, lo que posiblemente influya en el rendimiento eléctrico dentro del rango de temperatura de funcionamiento.

c.La fiabilidad de los dispositivos de montaje en superficie (SMD) y de los orificios metalizados (PTH) también está asociada al CTE.

d.La conductividad térmica del material del sustrato afectará el diseño cuando se considere la gestión térmica.

e.Al decidir la carcasa y el montaje, se debe considerar de antemano la deformación de la placa.

f.Es probable que el rendimiento mecánico afecte el diseño de ensamblaje y montaje.

g.La gravedad específica del material del sustrato determina el peso de la placa de circuito.

h.El coeficiente de expansión térmica (CTE) debe considerarse cuidadosamente en el proceso de diseño de la temperatura límite del entorno y de componentes de alta potencia, así como en la aplicación de la soldadura por refusión u otros procesos de fabricación a alta temperatura.

i.La resistividad eléctrica probablemente será un elemento asociado al rendimiento eléctrico, especialmente cuando las líneas de alta impedancia transmiten alto voltaje, por ejemplo en un circuito de amplificación de potencia.

Las características eléctricas cruciales de alta frecuencia incluyen la impedancia característica (Z0), coeficiente de atenuación (α) y velocidad de transmisión de la señal (v). La impedancia característica y la velocidad de transmisión de la señal están determinadas por la permitividad relativa efectiva, mientras que la pérdida de señal está determinada por el coeficiente de atenuación.

Entre todas las posibles estructuras de transmisión, como la línea stripline (la definición de stripline se presentará en la Sección a más adelante), la microstrip, el pulso bipolar o la ranura, la stripline y la microstrip son las más ampliamente aplicadas en el diseño de circuitos de microondas y generalmente dependen de un material base flexible. Tanto para la stripline como para la microstrip, la relación entre la distancia al plano de tierra y el ancho del conductor, el espesor del conductor y la distancia entre conductores acoplados influye fuertemente en la impedancia característica y el coeficiente de atenuación. Dentro de cierto rango de frecuencias y en una estructura de línea de transmisión, el coeficiente de atenuación, la permitividad relativa y la impedancia característica pueden presentar dependencia con la frecuencia.

Cuando el tamaño de la sección transversal de una línea stripline o microstrip es mayor que la longitud de onda en el dieléctrico, otros modos de transmisión (superiores) se vuelven significativos, lo que debilita el rendimiento eléctrico de las líneas de transmisión. A medida que aumentan la velocidad de la señal y la frecuencia, las dimensiones de las líneas de transmisión deben reducirse proporcionalmente para evitar modos de orden superior, lo que requiere el uso de materiales de sustrato más delgados manteniendo la impedancia característica dada.

• Línea stripline

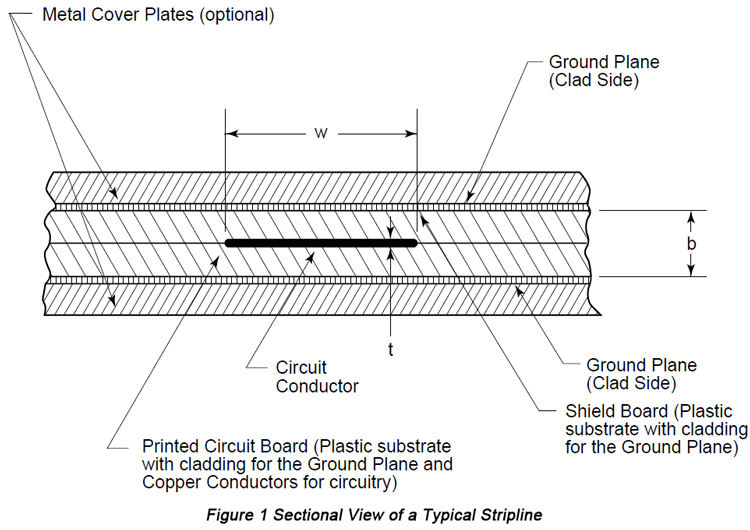

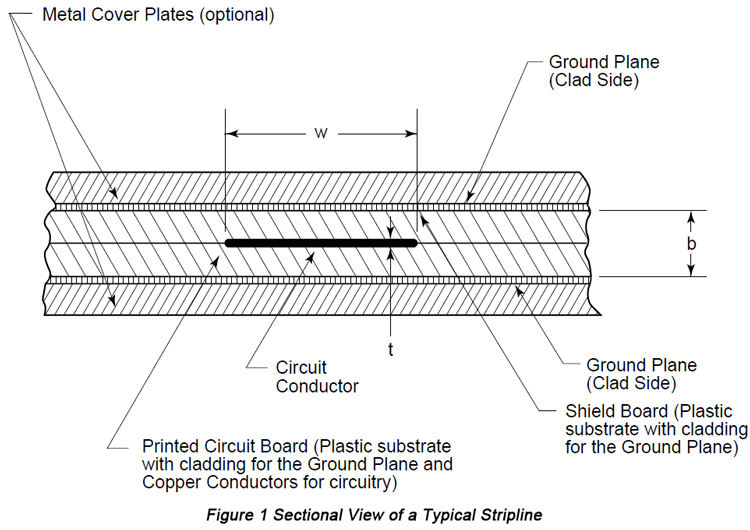

La stripline es una estructura de línea de transmisión que incluye una línea de señal y dos planos de tierra más anchos, paralelos a la línea de señal que queda sujeta entre ellos. La figura siguiente muestra una stripline típica en una vista seccional extraída de la norma IPC-2252.

Las fórmulas para la impedancia característica de la stripline se clasifican en dos aspectos: líneas de señal estrechas y líneas de señal anchas.

a. Líneas de señal estrechas

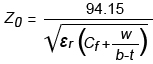

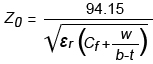

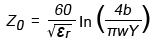

Z0se refiere a la impedancia característica (ohmios);

εrse refiere a la permitividad relativa;

bse refiere a la distancia entre terrenos (m);

wse refiere al ancho de la línea de señal (m).

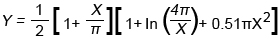

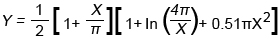

El valor de Y se ajusta a la fórmula:

En esta fórmula, ,tse refiere al espesor de cobre (m).

,tse refiere al espesor de cobre (m).

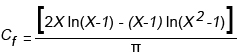

b. Líneas de señal anchas

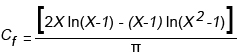

En esta fórmula,Cfse refiere a la capacitancia de borde y se ajusta a la siguiente fórmula:

• Microcinta asimétrica

Cuando la línea de señal se coloca entre planos de tierra (o de alimentación) pero no en la posición central, las fórmulas de cálculo de la stripline deben modificarse. En el proceso de modificación, es necesario tener en cuenta las diferencias de acoplamiento entre las líneas de señal y los planos de tierra más cercanos y más lejanos. Si las líneas de señal se encuentran dentro del rango de un tercio desde el centro, las desviaciones originadas por suponer que las líneas de señal se encuentran en el centro serán muy pequeñas.

Cuando se requiere un acoplamiento elevado entre líneas de señal, es necesario recurrir a una estructura de stripline asimétrica, que comprende dos líneas de señal ubicadas en diferentes superficies y separadas por un dieléctrico. El acoplamiento se realiza mediante líneas paralelas o líneas cruzadas. En el diseño de circuitos de alta frecuencia, cuando no se necesita acoplamiento, la estructura de líneas de señal que se cruzan verticalmente no funciona.

• Microcinta

La microcinta es también un tipo de estructura de línea de transmisión, que incluye una línea de señal y una tierra que es paralela a la línea de señal.

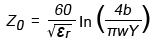

La fórmula de la impedancia característica de la microcinta se basa en un modelo simple de microcinta que contiene solo un dieléctrico, que es un conductor sin espesor. La fórmula es como la Fórmula 7.

En esta fórmula, la fórmula 8, el segundo "0" y "1" después de Z se refiere a indicar un espesor de conductor cero y un tipo de dieléctrico. Por lo tanto, la precisión de este modelo es mejor que 0,01% cuando el valor deues menor que 1. Cuando el valor deues menor que 1000, la precisión es mejor que 0,03%.

• Características mecanizadas

a. Dimensiones y tolerancias

Entre los elementos de diseño, el diseño de dimensiones y tolerancias es de vital importancia. En el diseño en campo, normalmente se aplican las tolerancias bilaterales y las tolerancias de posición verdadera.

Las dimensiones y tolerancias de posición verdadera que se marcan de forma simple permiten a los fabricantes distribuir las desviaciones dentro de las posiciones y dimensiones en cualquier proporción, lo que generalmente conduce a una mayor fabricabilidad. Como resultado, los diseñadores garantizan los requisitos de funcionalidad y proporcionan a los fabricantes suficiente libertad para que la desviación principal pueda disponerse en el proceso de fabricación donde la precisión es menor.

La capacidad de tolerancia de posición depende principalmente del tipo de material, el espesor y el tamaño general de los componentes. Un diámetro de posición verdadera de 0,254 mm (0,01 pulgadas) es el más común y el más fácil de obtener. Cuando se requiere una tolerancia superior a 0,152 mm (0,006 pulgadas), la fabricabilidad se verá comprometida. Sin embargo, cuando se especifica de manera adecuada, se debe requerir la condición de material máximo para permitir que los fabricantes equilibren el error de abertura y el error de posición a fin de aumentar la fabricabilidad.

Cuando una vía se fabrica de acuerdo con su diámetro mínimo, se requiere que la tolerancia de posición verdadera se utilice con la condición de material máximo, que se marca de forma sencilla. Sin embargo, una vía fabricada con un diámetro mayor y aceptable suele estar posicionada con menor precisión, lo que aun así garantiza el ajuste y la función. Por lo tanto, las vías de mayor tamaño pueden obtener una tolerancia de posición suficiente, igual al valor adicional aceptable sumado al diámetro de la vía mínima. Con la tolerancia adicional añadida a la tolerancia de posición verdadera, se genera la tolerancia de inspección.

Cuando se aplica la condición de material mínimo, la tolerancia se establece de acuerdo con el diámetro máximo. “Independientemente del tamaño de la característica” se refiere a la aplicación de la tolerancia geométrica sin tolerancia adicional, y la tolerancia de la dimensión característica se determina de acuerdo con las diferentes fabricabilidades aceptables.

Aunque tanto la dimensión de posición verdadera como la tolerancia pueden aplicarse en cualquier caso que se pueda imaginar, se aplican mejor a características similares a las posiciones de orificios, cavidades y otros ejes X e Y.

b. Orificios metalizados

El diámetro mínimo de la abertura está determinado por el espesor de todo el material. El factor de forma suele utilizarse para indicar un coeficiente de dificultad, que es la relación entre el espesor del material y el diámetro de la abertura. Por ejemplo, cuando el factor de forma es 5:1 y la placa de circuito stripline tiene un espesor de 3,3 mm (0,13 pulgadas), esto indica que el diámetro mínimo de la abertura es de 0,66 mm (0,026 pulgadas).

En términos generales, una relación de aspecto de aproximadamente 3 es más fácil de fabricar, mientras que 5 es más difícil y 10 es extremadamente difícil y a veces incluso imposible de fabricar. En pocas palabras, los orificios metalizados con una alta relación de aspecto tienden a fabricarse más fácilmente en material delgado, mientras que el taladrado de orificios con alta relación de aspecto tiende a ser más difícil de fabricar. Cuando se trata de taladrar orificios con un diámetro menor de 0,33 mm (0,013 pulgadas), la rotura de la broca y la rugosidad de la vía serán un problema práctico. Además, los orificios con alta relación de aspecto son difíciles de limpiar, activar y metalizar. Debido a la dispersabilidad de la solución, la metalización se distribuye de manera desigual dentro de un orificio. La dispersabilidad limitada reduce la transmisión de material de átomos y moléculas dentro de los orificios y hace que la distribución original de la corriente de galvanoplastia se vuelva compleja.

El diámetro del orificio puede regularse tanto antes como después de la metalización. La metalización hace que el diámetro del orificio se reduzca en el doble del espesor del recubrimiento. El error de abertura después de la metalización está limitado por el error que se produce durante el taladrado del orificio y la metalización. Aunque se pueden lograr tolerancias más estrictas, una zona de tolerancia de 0,13-0,25 mm (0,005-0,01 pulgadas) es la más comúnmente observada. En términos generales, el costo y el nivel de dificultad aumentan con la reducción de la tolerancia del diámetro de la abertura. Una regla empírica dice: si la relación de aspecto es mayor que 4:1, el diámetro del vía debe aumentarse a 0,10 mm (0,04 pulgadas) o más.

El diámetro de la abertura tras la metalización no puede preverse con precisión debido a la distribución de la densidad de corriente de galvanizado. La diferencia en términos de densidad de corriente local hace que el espesor metalizado se vea influido por el diámetro de la abertura, la densidad de orificios, el circuito circundante y la forma de la toma de tierra. En general, las dimensiones del orificio antes de la metalización y el espesor mínimo de la metalización se regulan para aumentar la fabricabilidad. Cuando los orificios metalizados impiden la conexión a tierra o la interconexión interna como modo, es adecuado determinar el orificio metalizado mínimo. Cuando los orificios se consideran componentes conductores, se debe tener en cuenta la tolerancia bilateral en las dimensiones del orificio.

Cuando el estaño/plomo electrodepositado necesita fusionarse o refluirse, las dimensiones de los orificios deben indicarse como aquellas anteriores al refusión del estaño. En la etapa de soldadura por refusión, cada detalle del diseño, como la dimensión de las almohadillas, la dimensión de los orificios, el espesor del material y el espesor del circuito, afectará el flujo de la soldadura y las dimensiones después de la soldadura por refusión. Los orificios metalizados después de la limitación modular no pueden quedar parcial o totalmente cerrados por metal.

• Metalización

a. Diseños de Borde Chapado

En las PCB multicapa, el borde metalizado ha sido una tecnología aceptable para reducir los modos de supresión en los orificios metalizados pasantes. El diseño del borde metalizado debe contener de tres a cuatro conectores de 6,4 mm (0,25 pulgadas) de ancho que se encargan de conectar las lengüetas en toda la placa. Como resultado, se pueden fabricar numerosas lengüetas en forma de una sola placa. El borde metalizado debe solaparse al menos 1,3 mm (0,050 pulgadas) del ancho de la capa superior o de la capa inferior para lograr una adhesión mecánica más fuerte. El espesor de la metalización debe ser de al menos 0,025 mm (0,001 pulgadas).

b. Chapado de cobre

Antes del recubrimiento, toda la superficie metálica y el dieléctrico expuesto se cubren con una capa de recubrimiento sin galvanoplastia ni conductividad. Luego se debe galvanizar el espesor necesario de cobre en toda la placa o en los gráficos.

En términos generales, el recubrimiento en panel es una opción óptima cuando se requiere rigurosamente la uniformidad del espesor. Después de todo, la imagen no afectará la distribución del recubrimiento. Además, cuando se necesita una metalización gruesa, el recubrimiento en panel es capaz de depositar una gran cantidad de metal sin que se formen puentes entre las imágenes. Por el contrario, el recubrimiento por imagen solo puede considerarse una opción óptima cuando la tolerancia de ancho/espaciado de las pistas exige una alta rigurosidad, porque la lámina de cobre que debe ser grabada está sostenida por el material del sustrato con el mismo nivel de espesor.

El rendimiento mecánico del cobre de recubrimiento determina la resistencia al choque térmico y la resistencia al ciclo térmico del orificio metalizado. En elproceso de ensamblaje por soldaduray la circulación de la temperatura ambiental, es posible que se generen grietas en los orificios metalizados. El cobre debe tener suficiente maleabilidad para soportar el impacto de las altas temperaturas y resistir la falla por fatiga causada por temperaturas ambientales más bajas. Cuando se trata de alta fiabilidad, se sugiere aplicar un sistema de cobre de galvanoplastia ácida medianteFabricantes de PCBdado que el cobre electrodepositado es capaz de alcanzar una maleabilidad de al menos un 20 % y una resistencia a la tracción de al menos 2,76×108Pa.

El espesor del recubrimiento suele determinar el espesor mínimo de la pared del orificio metalizado, que normalmente se regula a 0,0025 mm (0,001 pulgadas). Recuerde que una pared de orificio de 0,0025 mm (0,001 pulgadas) provocará un espesor de 0,004-0,005 mm (0,0015-0,002 pulgadas) en otras superficies. Si no se aplica la tecnología de soldadura con recubrimiento por imagen, el espesor del recubrimiento superará los 0,05 mm (0,002 pulgadas), lo que generará problemas relacionados con la precisión de la corrosión.

En el recubrimiento de paneles y el recubrimiento de imágenes, los tipos de orificios influyen en la distribución del metal. Los orificios independientes reciben soldadura más rápidamente que los orificios densos. El nivel de uniformidad del espesor del metal en los componentes está determinado por el porcentaje de metal cubierto en el área de recubrimiento. Cuando los orificios y la imagen no están distribuidos de manera uniforme, la tolerancia de espesor será mayor. Un espesor típico de cobre de recubrimiento es de ±0,013 mm (0,005 pulgadas). Una vez que la tolerancia es de ±0,005 mm (0,0002 pulgadas) o menor, la fabricabilidad se verá reducida.

Si el espesor de la metalización o el espesor total del producto final está regulado, la tolerancia debe ser la suma de la tolerancia del recubrimiento y la tolerancia del espesor del foil de cobre y/o del dieléctrico. El espesor del foil de cobre está determinado por el peso de cobre por unidad de área.

La lámina de cobre RA presenta una tolerancia de espesor menor que la lámina de cobre electrolítico. Por lo tanto, se producen algunos ligeros cambios en el espesor de la lámina de cobre, pero aún se pueden cumplir los requisitos. Se ha comprobado que el espesor varía hasta ±0,005 mm (0,0002 pulgadas) en láminas de cobre de 0,5 a 1 oz.

El espesor total de la metalización se obtiene mediante análisis microscópico después del pulido y la corrosión. La muestra interna se coloca alrededor de los componentes y se cortará del panel. La muestra interna proporciona el mejor indicador del espesor de los componentes. Si no se aplica una muestra interna, se puede añadir una muestra al área lateral o se pueden utilizar componentes para una prueba destructiva.

• Grabado

La precisión final de fabricación es la suma de las desviaciones de la imagen y del grabado.

Las grietas son más difíciles de representar e imprimir que las líneas. Si es posible, es necesario regular que las grietas sean más anchas que las líneas en los circuitos de alta densidad. Cuando el ancho de las líneas y de las grietas es inferior a 0,10 mm (0,004 pulgadas), la fabricabilidad se verá reducida.

Es extremadamente difícil obtener pistas que sean dos veces más pequeñas que el grosor de la lámina de cobre. Esto significa que las pistas de 0,035 mm (0,0014 pulgadas) funcionan perfectamente para láminas de cobre de 0,5 oz [0,017 mm (0,00067 pulgadas)], mientras que las pistas de 0,070 mm (0,0028 pulgadas) funcionan perfectamente para láminas de cobre de 1 oz [0,035 mm (0,00014 pulgadas)]. En términos generales, lo mejor es reducir el grosor requerido de la lámina de cobre.

Las líneas estrechas que están separadas por amplios espacios son más fáciles de grabar que las líneas finas densas. Cuando las líneas cambian de dirección, los ángulos agudos son más difíciles de grabar que las transiciones curvas o los ángulos de 45°.

,

,