En los últimos años se ha observado la miniaturización, integración y modularización de los productos electrónicos, lo que ha llevado a un aumento de la densidad de ensamblaje de los componentes electrónicos y a una disminución del área efectiva de disipación térmica. Por lo tanto, el diseño térmico de componentes electrónicos de alta potencia y los problemas de disipación térmica a nivel de placa se han vuelto muy comunes entre los ingenieros electrónicos. Para el sistema FPGA (field programmable gate array), la disipación térmica es una de las tecnologías clave que determinan si el chip es capaz de funcionar con normalidad. El propósito deDiseño térmico de PCBconsiste en disminuir la temperatura de los componentes y de la placa mediante medidas y métodos adecuados para que el sistema funcione a una temperatura apropiada. A pesar de las numerosas medidas para disipar el calor de las PCB, deben tenerse en cuenta algunos requisitos, como el costo de disipación térmica y la viabilidad práctica. Este artículo propone métodos de diseño térmico para PCB controladas por un sistema FPGA basados en el análisis de los problemas prácticos de disipación térmica, con el fin de garantizar una excelente capacidad de disipación térmica de la placa de control del sistema FPGA.

Placa de Control del Sistema FPGA y Problema de Disipación Térmica

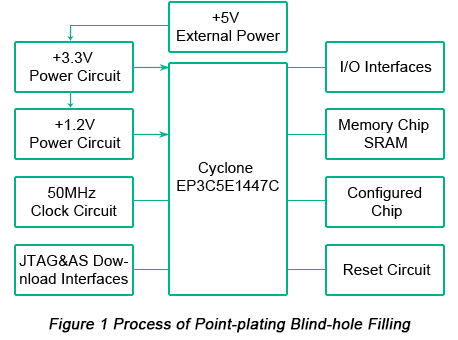

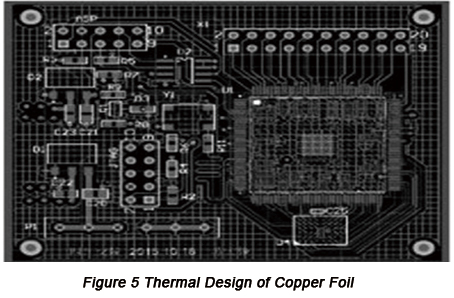

La placa de control del sistema FPGA utilizada en este artículo consiste principalmente en el chip de control FPGA (EP3C5E144C7 con encapsulado QFP de la serie Cyclone III de Altera®), circuitos de alimentación de +3,3 V y +1,2 V, circuito de reloj de 50 MHz, circuito de reinicio, circuito de interfaz de descarga JTAG y AS, memoria SRAM e interfaz de E/S. La estructura de la placa de control del sistema FPGA se muestra en la Figura 1 a continuación.

Las fuentes de calor de la PCB controlada por el sistema FPGA provienen de:

• Numerosos tipos de fuentes de alimentación para la placa de control, como +5V, +3.3V y +1.2V, así como los módulos de alimentación, generarán una gran cantidad de calor cuando funcionen durante mucho tiempo. Los módulos de alimentación normalmente no funcionarán a menos que se tomen medidas adecuadas de manera efectiva.

• La frecuencia de reloj del FPGA en la placa de control es de 50 MHz, con una alta densidad de ruteo en la PCB. El aumento de la integridad del sistema conduce a un alto consumo de energía del sistema y deben tomarse las medidas necesarias de disipación térmica para el chip FPGA.

• El sustrato de la PCB genera calor por sí mismo. El conductor de cobre está entre losmateriales básicos de las PCBy el circuito de conductor de cobre generará calor con el intercambio de corriente y el consumo de energía.

Basado en el análisis de las fuentes de calor del sistema de circuitos controlado por la placa de control FPGA, es necesario tomar medidas de disipación de calor en la placa de control FPGA para aumentar la estabilidad y la fiabilidad de todo el sistema.

Diseño térmico de PCB controlado por chip FPGA

1. Diseño térmico de potencia

La placa de control del sistema FPGA está conectada a una fuente de corriente continua (CC) externa de +5 V que debe suministrar una corriente superior a 1 A. Se selecciona el chip LDO LT1117 (con encapsulado SMD SOT-23 pequeño) como módulo de alimentación, capaz de transformar la alimentación de CC de +5 V en un voltaje de interfaz VCCIO de +3,3 V y un VCCINT VCORE de +1,2 V.

Según el análisis anterior, se necesitan dos chips LT1117 en el proceso de diseño del circuito de alimentación para cumplir con los requisitos de voltaje de +3,3 V y +1,2 V del FPGA. Las medidas para disipar el calor de los módulos de alimentación en el proceso de diseño de la PCB incluyen los siguientes aspectos:

• Para garantizar una rápida disipación térmica del módulo de potencia que suministra energía al chip FPGA, se debe añadir un disipador de calor al chip LDO cuando sea necesario.

• Dado que el módulo de potencia genera calor después de trabajar durante mucho tiempo, se debe mantener cierta distancia entre los módulos de potencia adyacentes. La distancia entre dos chips LDO LT1117 debe mantenerse en 20 mm o más.

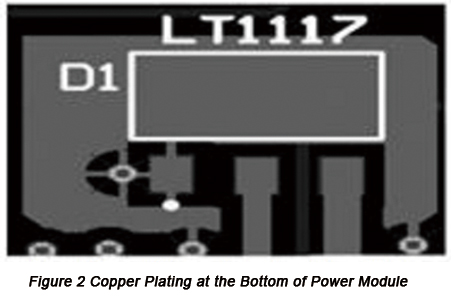

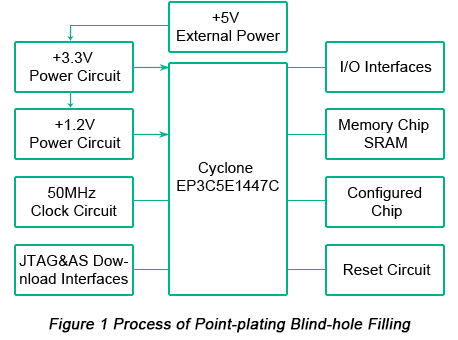

• Para favorecer la disipación térmica, el recubrimiento de cobre debe realizarse de forma independiente en el lugar del chip LDO LT1117, como se muestra en la Figura 2.

2. Diseño térmico de los orificios pasantes

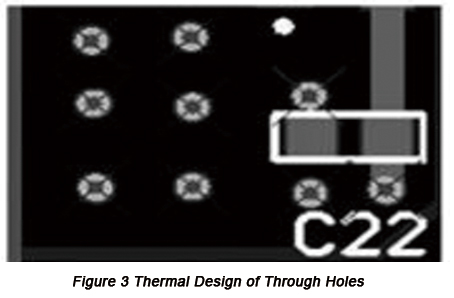

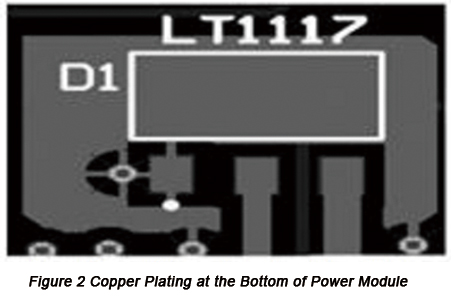

En la parte inferior de los componentes con una gran cantidad de generación de calor en las PCB o cerca de ellos, se deben colocar algunas vías metálicas conductoras. Las vías de disipación térmica son pequeños orificios que atraviesan la PCB, con un diámetro en el rango de 0,4 mm a 1 mm y con una distancia entre vías en el rango de 1 mm a 1,2 mm. Las vías que atraviesan la PCB hacen que la energía en la parte frontal se transfiera rápidamente a otras capas de disipación térmica, de modo que los componentes en el lado caliente de la PCB se enfríen de inmediato y el área de disipación térmica se incremente de manera efectiva y la resistencia disminuya. Finalmente, se puede mejorar la densidad de potencia de la PCB. El diseño térmico de los orificios pasantes se muestra en la Figura 3 a continuación.

3. Diseño térmico del chip FPGA

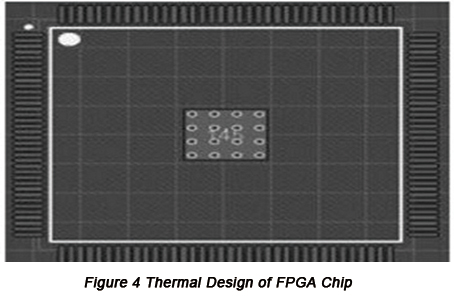

El calor del chip FPGA proviene principalmente del consumo de energía dinámica, como el consumo de energía de VCORE y del voltaje de E/S, el consumo de energía generado por la memoria, la lógica interna y el sistema, y el consumo de energía generado por el FPGA al controlar otros módulos (por ejemplo, módulos de video y radio). Al diseñar el encapsulado QFP del chip FPGA, se añade una lámina de cobre en el centro del chip FPGA con un tamaño de 4,5 mm x 4,5 mm y se diseñan varias almohadillas de disipación térmica. Se puede añadir un disipador de calor cuando sea necesario. El diseño térmico del chip FPGA se muestra en la Figura 4 a continuación.

4. Diseño térmico del cobre de recubrimiento

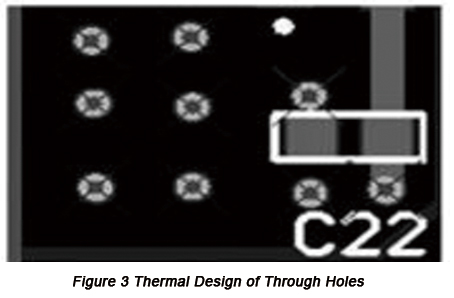

El recubrimiento de cobre en la PCB puede tanto aumentar la capacidad antiinterferencias de los circuitos como favorecer la disipación térmica de las PCBs. El diseño de PCB basado en Altium Designer Summer 09 suele presentar dos tipos de recubrimiento de cobre: recubrimiento de cobre de gran área y recubrimiento de cobre en forma de rejilla. El recubrimiento de cobre en tiras de gran área presenta un defecto: el funcionamiento prolongado de la PCB puede generar mucho calor, lo que hará que el cobre en forma de tira se expanda y se desprenda. Por lo tanto, para obtener una excelente capacidad de disipación térmica de la PCB, el recubrimiento de cobre debe implementarse en forma de rejilla y conectarse entre la rejilla y la red de tierra del circuito, de modo que se mejoren el efecto de blindaje del sistema y el rendimiento de disipación térmica. El diseño térmico del recubrimiento de cobre se muestra en la Figura 5 a continuación.

Diseño térmico deplacas de circuitodesempeña un papel fundamental en la determinación de la estabilidad y la fiabilidad de funcionamiento de las PCB, y la determinación en términos de métodos de diseño térmico es la consideración más importante. Este artículo analiza algunas medidas para disipar el calor de la PCB controlada por un sistema FPGA, y se debe elegir el método adecuado teniendo en cuenta el costo y la practicidad.

Recursos útiles

•Los principios más completos de diseño térmico para PCBs

•Consideraciones de diseño térmico de PCB

•Diseño de PCB de alta potencia en entornos de alta temperatura

•PCB de núcleo metálico, una solución ideal a los problemas térmicos en PCB y PCBA

•Servicio completo de fabricación de PCB de PCBCart - Múltiples opciones de valor añadido

•Servicio avanzado de ensamblaje de PCB de PCBCart - Desde 1 pieza