Des câbles d’interconnexion discrets, coûteux et complexes, peuvent réduire la fiabilité d’un design, augmenter son coût et la taille globale de la conception. Heureusement, il existe une alternative sous la forme de circuits imprimés flexibles et flex-rigides. Les circuits imprimés flexibles peuvent vous offrir une solution économique et pratique aux besoins d’interconnexion de votre conception, avec l’avantage supplémentaire de bénéficier de la répétabilité et de la fiabilité d’un circuit imprimé. Alors que les interconnexions discrètes présentent intrinsèquement des orientations de conducteurs différentes, les circuits imprimés flexibles maintiennent tous les conducteurs dans des orientations spatiales fixes les uns par rapport aux autres. Cette constance de composition permet une modélisation précise des pistes des circuits imprimés flexibles et une conception plus prévisible. De plus, les circuits imprimés flexibles peuvent inclure des contacts à doigts dorés, permettant au bord d’un circuit imprimé flexible de servir de partie mâle d’un connecteur et de prendre en charge des conceptions à haute densité. Ainsi, les circuits imprimés flexibles peuvent être utilisés pour remplacer la grande majorité des solutions d’interconnexion discrètes traditionnelles tout en permettant de conserver une conception hautement modulaire.

Au-delà de fournir un moyen efficace de produire une solution d’interconnexion pour une conception, les circuits imprimés flexibles peuvent également accueillir des composants et constituer la base d’une solution complète. L’utilisation d’un circuit imprimé flexible à la place d’un circuit imprimé traditionnel peut permettre des conceptions de circuits plus petites et moins conventionnelles, capables de s’intégrer dans des boîtiers qui ne pourraient autrement pas accueillir un circuit imprimé traditionnel. Au lieu de monter vos composants sur un circuit imprimé rigide, vous pouvez les monter sur une solution flexible, et ils épouseront la forme de boîtiers profilés. De plus, certaines parties d’un circuit imprimé flexible peuvent être rigidifiées à l’aide d’un substrat de renfort afin d’augmenter la fiabilité. Enfin, les circuits imprimés flexibles se prêtent à la solution la plus légère possible, car ils présentent un poids par unité de surface nettement inférieur à celui des circuits imprimés traditionnels. Parmi les exemples d’applications couramment basées sur une solution à circuit imprimé flexible, on peut citer les dispositifs portables, les appareils photo numériques, les dispositifs médicaux et d’autres petits appareils d’électronique grand public.

Circuits imprimés flexiblesoffrent également l’avantage d’être intrinsèquement résistants aux vibrations. Ils sont souvent utilisés dans les dispositifs automobiles en raison de leur résistance intrinsèque aux vibrations, et ils conviennent également bien à l’électronique comportant des composants mécaniques. À ce titre, ils sont largement utilisés dans les imprimantes, les disques durs et les claviers.

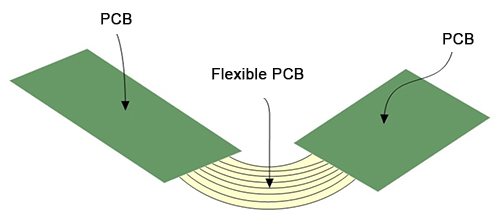

Les circuits imprimés flex-rigides offrent le meilleur des circuits imprimés traditionnels et des solutions flexibles. Avec une conception flex-rigide, l’interconnexion entre deux cartes est intégrée. L’utilisation d’une solution flex-rigide permet au concepteur de réaliser des solutions tridimensionnelles en une seule étape d’assemblage. L’utilisation de circuits imprimés flex-rigides plutôt que de circuits imprimés traditionnels et de connexions discrètes peut réduire le temps d’assemblage du produit final et, en fin de compte, conduire à un produit plus fiable. La croissance de l’utilisation de solutions flex-rigides ces dernières années témoigne de l’utilité qu’offrent les solutions flex-rigides.

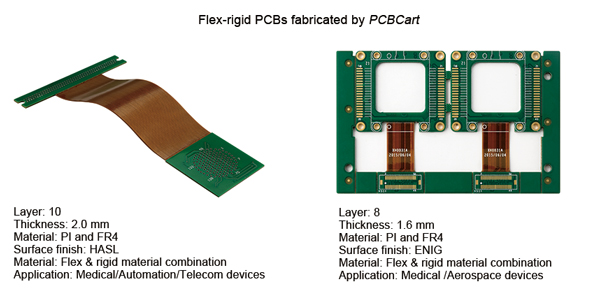

Voici deux échantillons de circuits imprimés flex-rigides fabriqués par PCBCart :

Le processus de conception d’une solution flexible ou flex-rigide est très similaire à celui d’un circuit imprimé traditionnel, avec la réserve supplémentaire que la partie flexible de la carte doit faire l’objet d’une attention particulière en ce qui concerne ses qualités mécaniques. Une fois que la disposition bidimensionnelle d’un design flexible a été créée, il est judicieux de réaliser une maquette de votre conception flexible à l’aide d’un logiciel de modélisation 3D ou de créer une maquette en papier du design. Cette méthode vous permet de vérifier si la conception est conforme aux spécifications mécaniques du substrat flexible. En dehors de cela, votre conception ne doit pas exiger un rayon de courbure plus petit que celui toléré par le circuit imprimé flexible. La norme IPC-2223 peut être consultée pour déterminer le rayon de courbure minimal d’une conception particulière.

Parmi les autres conseils de conception, on peut citer : envisager d’alterner le décalage des pistes d’une couche à l’autre sur les circuits flexibles afin d’offrir des niveaux de flexibilité plus élevés. Les conducteurs doivent toujours être routés perpendiculairement au rayon de courbure pour améliorer la fiabilité et la flexibilité. Les zones de terminaison doivent être rigidifiées à l’aide de raidisseurs. Le blindage doit être réalisé à l’aide d’un motif en treillis plutôt qu’avec des plans pleins. Les trous traversants doivent être maintenus à l’écart des zones de courbure.

Avant d’envoyer un design en fabrication, tenez compte du fait que votre circuit flexible est pliable dans le processus de conception et concevez le circuit de manière à obtenir la plus grande densité possible lorsqu’il est imbriqué sur le panneau de production. Si une courbure peut être utilisée pour atteindre une dimension particulière, alors réalisez cette courbure lors de l’installation et non dans la conception initiale. Enfin, l’utilisation de raidisseurs avec un PCB flexible peut être une solution plus économique qu’une conception flex-rigide. Lorsque vous n’avez besoin que d’un faible nombre de couches dans un design, il peut être plus rentable d’utiliser un PCB flexible avec des raidisseurs ajoutés aux parties critiques du circuit. Ce n’est que lorsque votre conception nécessite un très grand nombre de couches que vous devriez envisager une solution flex-rigide.

Enfin, le montage de circuits imprimés flexibles est très similaire au montage de circuits imprimés rigides. Tenez compte des conseils suivants lors de l’assemblage de circuits imprimés flexibles :

• Faites cuire les circuits imprimés flexibles pendant une heure avant de les équiper afin d’éliminer toute eau absorbée.

• Fixez le circuit imprimé flexible sur une surface rigide afin d’assurer la stabilité dimensionnelle lors de la soudure sur le dispositif.

• Lors du soudage manuel de composants sur un circuit imprimé flexible, alternez les zones de soudure des composants à forte densité de broches afin d’éviter la surchauffe de certaines parties du circuit imprimé flexible.