En tant que plateforme pour de nombreux composants et la transmission de signaux de circuits, les circuits imprimés (PCB) sont considérés comme une section clé des produits d’information électronique, à tel point que leur qualité détermine la qualité et la fiabilité des produits finaux. En raison de la tendance croissante au développement vers une haute densité ainsi que des exigences environnementales sans plomb et sans halogène, si une inspection professionnelle et en temps voulu n’est pas effectuée, toutes sortes de défaillances peuvent survenir sur les PCB, telles qu’une mauvaise mouillabilité, des fissures, des délaminations, etc.

Afin de garantir à la fois la haute qualité et la fiabilité des circuits imprimés assemblés, les fabricants et assembleurs de PCB doivent mettre en œuvre des inspections des cartes à différentes étapes du procédé de fabrication et d’assemblage, de manière à éliminer les défauts de surface. En outre, des inspections rapides et professionnelles permettent de mettre les défauts en évidence avant le test électrique et sont bénéfiques pour l’accumulation de données en vue du Contrôle Statistique de Processus (SPC). La large application de la technologie de montage en surface (SMT) impose des exigences plus élevées en matière d’inspection, car les joints de soudure SMT doivent supporter davantage de contraintes que ceux utilisant la technologie à trous métallisés (PTH). Étant donné que les broches des composants montés en surface doivent supporter une charge structurelle plus importante, les composants ne seront pas soudés fermement sur la carte sans une quantité suffisante de soudure. Par conséquent, la fiabilité électrique à long terme des circuits imprimés sur lesquels sont assemblés des composants montés en surface dépend fortement de l’intégrité structurelle des joints de soudure, ce qui rend l’inspection des PCBA absolument nécessaire.

Jusqu’à présent, en plus de l’inspection visuelle, plusieurs technologies d’inspection structurelle sont disponibles, avec des coûts, des performances et une couverture des défauts différents. Les technologies d’inspection automatique comprennent l’inspection optique, la mesure par triangulation laser, l’inspection par rayons X et la technologie de laminage par rayons X. Pour mettre en œuvre une inspection de procédé optimale, les fabricants doivent connaître à la fois les avantages et les inconvénients de chaque type de méthode d’inspection et bien comprendre dans quels cas chaque type offre les meilleures performances. En général, les technologies d’inspection des assemblages de circuits imprimés sont classées en deux types : l’inspection visuelle et l’inspection automatique du procédé.

a.Inspection visuelle

Une inspection visuelle peut être utilisée après de nombreuses étapes pendantProcessus d’assemblage de PCBet l’équipement pour l’inspection visuelle est sélectionné en fonction de la position des cibles d’inspection. Par exemple, après l’impression de la pâte à braser et le placement des composants, le personnel d’inspection peut repérer à l’œil nu des défauts évidents tels que la pâte à braser contaminée et les composants manquants. L’inspection visuelle la plus répandue permet de contrôler les joints de soudure refondus en observant, sous différents angles, les rayons lumineux réfléchis par un prisme ordinaire. D’une manière générale, ce type d’inspection peut tester 5 joints en une seule seconde.

La validité de l’inspection visuelle dépend de la compétence du personnel d’inspection, de sa cohérence et de l’applicabilité de la norme d’inspection. Les inspecteurs doivent connaître parfaitement les exigences techniques pour chaque type de joint de soudure, puisque chaque type de joint de soudure peut comporter jusqu’à huit catégories de critères de défaut, tandis que plus de six types de joints de soudure peuvent être présents sur différents dispositifs d’assemblage. Ainsi, il n’est pas approprié d’utiliser l’inspection visuelle pour des mesures quantitatives en vue d’un contrôle efficace du procédé structurel. De plus, l’inspection visuelle ne convient pas à l’inspection de joints de soudure cachés, comme ceux des composants à pattes en J à haute densité d’intégration, des boîtiers plats carrés ultrafins, des puces retournées à réseau de surface ou des composants BGA (ball grid array). Sur la base de l’établissement de règles uniformes et spécifiques, l’inspection visuelle est considérée comme une technologie à faible coût et d’accès facile, applicable à la détection de défauts majeurs.

b.Système d’essai de processus structurels (SPTS)

Le système de numérisation et d’analyse de la capture vidéo en temps réel et automatique est capable d’améliorer considérablement la tolérance et la répétabilité de l’inspection visuelle. Par conséquent, le système de test de processus structurel dépend d’une forme d’émission de lumière, comme la lumière visible, le faisceau laser et les rayons X. Tous ces systèmes acquièrent des informations en traitant des images afin de détecter et de mesurer les défauts liés à la qualité des joints de soudure. Comme pour l’inspection visuelle, le SPTS est mis en œuvre sans qu’il soit nécessaire de contacter physiquement la carte de circuit imprimé. Contrairement à l’inspection visuelle, cependant, le SPTS se caractérise par une très grande répétabilité et élimine la subjectivité de la mesure des défauts.

• Inspection optique automatique (AOI)

Le système AOI repose sur plusieurs sources lumineuses, une bibliothèque de LED programmable et quelques caméras pour éclairer les joints de soudure et prendre des clichés. Sous lumière réfléchie, les broches et les joints de soudure jouent le rôle de miroir en réfléchissant la majorité de la lumière, tandis que les circuits imprimés et les composants CMS en réfléchissent peu. La lumière réfléchie par les joints de soudure ne permet pas de fournir des données de hauteur pratiques, tandis que les graphismes et l’intensité de la lumière réfléchie fournissent des informations sur la courbure des joints de soudure. Une analyse professionnelle est ensuite effectuée pour déterminer si les joints de soudure sont complets, si la quantité de soudure est suffisante et si un mauvais mouillage se produit. En outre, le système AOI inspecte également les ponts de soudure ainsi que les composants manquants ou déplacés avant ou après la refusion. L’équipement AOI fonctionne à une vitesse de 30 à 50 joints par seconde et se caractérise par une relativeCOÛT BAS. Néanmoins, elle ne parvient pas à inspecter les paramètres de certaines soudures, tels que la hauteur de soudure et la quantité de soudure dans un joint, et elle ne parvient pas à inspecter les soudures cachées, comme celles des composants BGA, PGA et à broches en forme de J, qui sont essentielles pour la fiabilité du brasage. En conclusion,test AOIeffectueMEILLEURlors de l’inspection deCircuits intégrésetà ailes de mouetteappareils avec un pas supérieur à 0,5 mm.

• Mesure de test laser automatique (ALT)

La technologie ALT est une technologie plus directe utilisée pour tester la hauteur et la forme des joints de soudure ou des dépôts de pâte à braser. Ce système fonctionne en mesurant la hauteur et la réflectivité de certains composants de surface lorsque l’image du faisceau laser est focalisée sur un ou plusieurs détecteurs sensibles à la position qui maintiennent un certain angle avec le faisceau laser. Pendant la mesure ALT, la hauteur de la surface est déterminée par la position de la lumière réfléchie à partir des détecteurs sensibles à la position, tandis que la réflectivité de la surface est déterminée à partir de la puissance du faisceau lumineux réfléchi. En raison des réflexions secondaires, le faisceau lumineux peut éventuellement atteindre les détecteurs sensibles à la position en plusieurs points, ce qui nécessite un schéma permettant de distinguer la mesure correcte. En outre, le faisceau lumineux réfléchi peut subir un masquage ou une interférence de matériaux parasites lorsqu’il se propage le long de la lumière des détecteurs sensibles à la position. Afin d’éliminer les réflexions multiples et de prévenir le masquage, ce système doit tester le faisceau laser réfléchi le long d’un trajet optique indépendant et régulé. Lors de mesures multiples de hauteur pour les joints de soudure, le système ALT estOPTIMALpour la quantité de dépôt de pâte à braser et l’alignement de la position avant l’assemblage des composants. Il fournit des données pour le contrôle en temps réel du procédé structurel d’impression de pâte à braser, y compris la viscosité, l’alignement, la propreté, la fluidité ainsi que la vitesse et la contrainte de raclage.

• Système de fluoroscopie par rayons X

Le système de radioscopie émet un faisceau de rayons à partir d’une source lumineuse ponctuelle, qui traverse verticalement la carte de circuit imprimé. Au cours de ce processus, les joints de soudure affaiblissent l’intensité des rayons dans une plus large mesure que les autres matériaux. Les variations d’intensité de l’énergie des rayons sont converties en images radiographiques numériques avec une échelle de gris de 256 niveaux. L’image radiographique en niveaux de gris d’un joint de soudure donné est en réalité une image de densité indiquant l’épaisseur du joint de soudure, sa répartition et son intégrité interne. Sur un PCB simple face, le système de radioscopie est capable d’inspecter avec précision les défauts de joints de soudure, tels que ceux (y compris fissure, manque de soudure, pontage, désalignement, cavité, etc.) apparaissant sur des composants à connexion en J, des composants à pattes en forme d’aile de mouette ou des composants passifs. En outre, il est capable de détecter les composants manquants et les condensateurs au tantale montés à l’envers. En revanche, pour les PCB double face, le système de radioscopie ne parvient pas à inspecter avec précision ces défauts en raison du possible chevauchement des images radiographiques des joints de soudure situés sur les deux faces de la carte.

• Système de stratification par rayons X

Comparé au système de radioscopie à rayons X, le système de laminographie à rayons X génère un plan focal d’une zone de section horizontale par balayage ou par rotation synchrone avec le détecteur à rayons X. Les images hors axe générées sur les détecteurs conduisent ensuite à la formation d’une image de coupe avec une épaisseur de couche de 0,2 à 0,4 mm par un seul mouvement oscillant ou par des oscillations multiples qui produisent une homogénéisation. En outre, les composants situés à l’avant et à l’arrière du plan focal deviennent défocalisés dans les images laminées, de sorte que les joints de soudure situés dans le plan focal sont séparés des autres matériaux sur les circuits imprimés. En s’appuyant sur un télémètre laser, le système de laminographie à rayons X détermine la position de la surface de la carte par rapport au plan focal et corrige le gauchissement de la carte. Ensuite, la carte de circuit est déplacée par un petit incrément vertical de manière à traverser le plan focal, après quoi différentes sections d’un même joint de soudure peuvent être inspectées. Il fonctionne parfaitement pourBGAetPTHinspection des joints de soudure. Le PCB double face est déplacé verticalement par grands incréments pour traverser le plan focal et inspecter les joints de soudure sur les deux faces de la carte. En modifiant le rayon de balayage du faisceau et en déplaçant verticalement le plan focal, différents facteurs d’agrandissement ou différentes tailles de zones d’observation peuvent être définis. Le système de laminographie par rayons X peut mesurer les paramètres de tous les joints de soudure physiques à différents plans focaux afin de fournir une couverture des défauts de procédé. En raison de la relation établie entre l’image en coupe aux rayons X et un volume donné de pâte à braser, les niveaux de gris peuvent être convertis en dimensions réelles à l’aide d’unités standard réglementées ou d’unités métriques. Après analyse des résultats de mesure, les données seront fournies pour la caractérisation et l’amélioration de l’assemblage. Par exemple, l’épaisseur moyenne de la pâte à braser ou la variation du volume de pâte à braser des joints de soudure peut permettre de prendre conscience des niveaux de qualité de l’impression de pâte à braser et des sources de défauts. Le système de laminographie par rayons X fonctionne à une vitesse d’inspection de 30 à 40 joints par seconde. Il assure une couverture de 100 % de l’inspection des composants clés en fonction d’un mode d’échantillonnage flexible, mais il ne parvient pas à couvrir 100 % des composants dont la durée d’assemblage est inférieure à 45 secondes. Le système de laminographie par rayons X présente le coût le plus élevé parmi toutes les méthodes d’inspection, mais réduit considérablement le temps de recherche et de retouche.

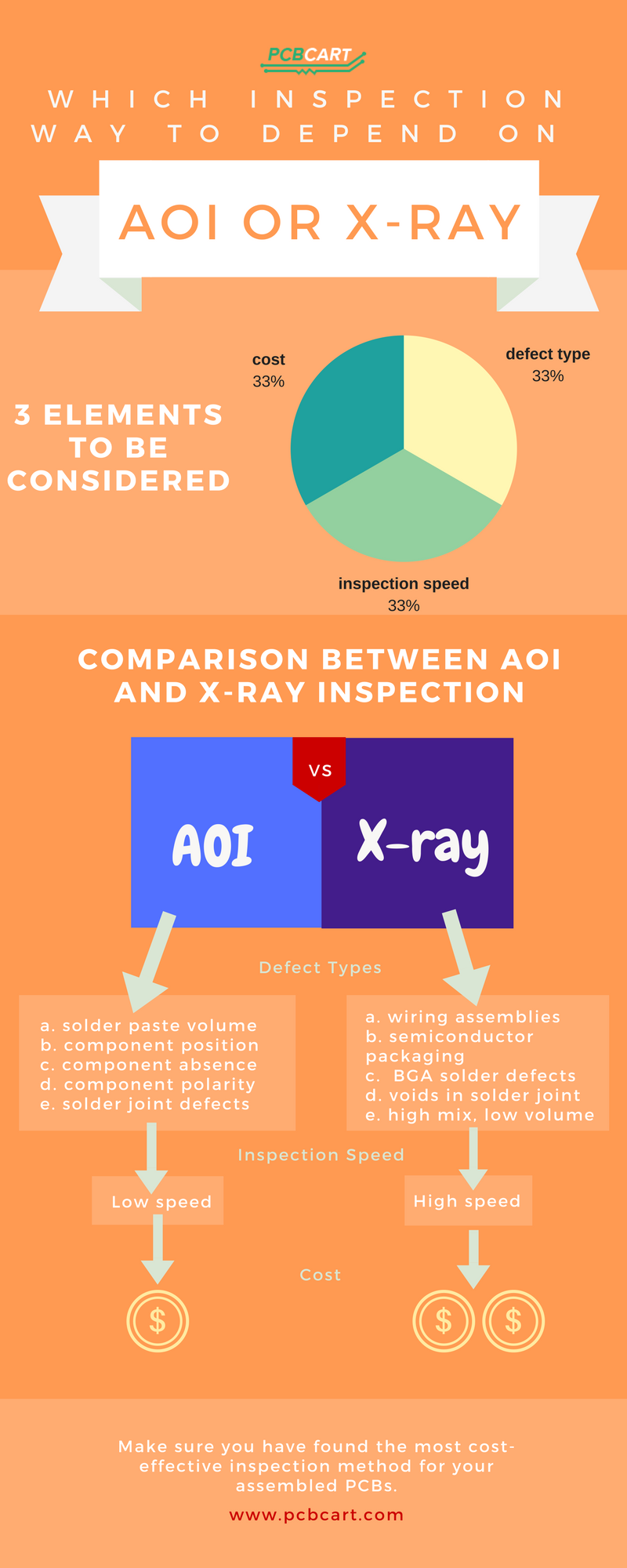

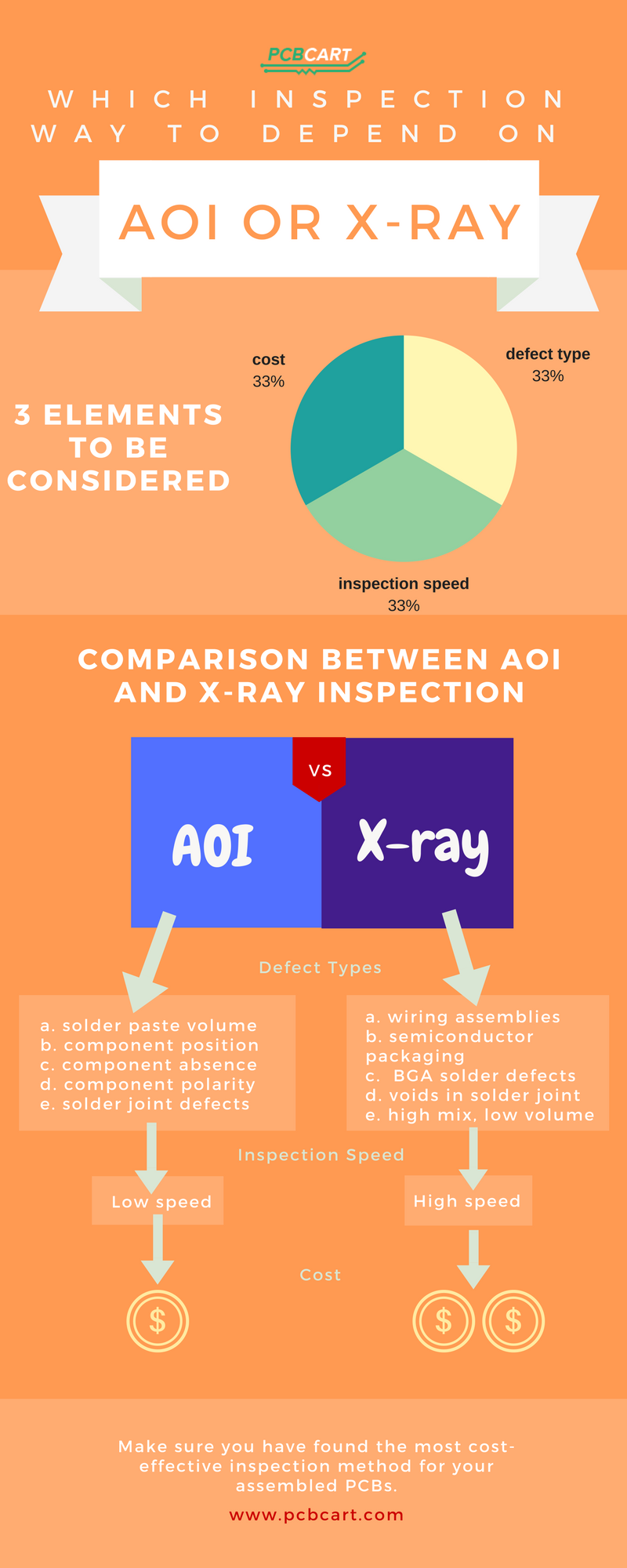

En dépit du grand nombre de types de méthodes d’inspection, de nombreux doutes subsistent quant à la différence entre l’inspection AOI et l’inspection par rayons X. L’image ci-dessous présente les éléments de détermination de la méthode d’inspection et clarifie les domaines où l’AOI etInspection par rayons Xdonne les meilleurs résultats.

Trois éléments doivent être pris en compte lors du choix de la méthode d’inspection : le type de défaut, le coût et la vitesse d’inspection.

En ce qui concerne les types de défauts couverts par l’AOI et les rayons X, l’AOI est généralement appliquée pour le test des couches internes avant le laminage et les éléments de défaut vont du volume de pâte à braser, de la position des composants, de l’absence et de la polarité, jusqu’aux défauts de joints de soudure. La seconde, cependant, se concentre sur les défauts fins et microscopiques après le laminage et est capable de tester les ensembles de câblage, l’encapsulation des semi-conducteurs, les défauts de soudure BGA, les vides dans les joints de soudure etassemblage à forte mixité et faible volume.

En termes de vitesse d’inspection, l’inspection AOI indique une vitesse inférieure à celle de l’inspection par rayons X. Néanmoins, une grande vitesse et une grande précision entraînent un coût plus élevé.

La fabrication de l’assemblage de circuits imprimés repose rarement sur une seule méthode d’inspection. Après tout, l’inspection visuelle ne peut jamais être évitée au cours de la procédure d’assemblage. En raison de l’augmentation de la complexité etassemblage à grand volumela demande, il est nécessaire d’utiliser des méthodes d’inspection automatiques. En tant qu’assembleur de PCB clé en main avec plus de 20 ans d’expérience,PCBCart possède une grande expertise dans le montage de composants électroniques sur des circuits imprimés. Pour garantir la qualité, nous avons créé un service spécial chargé de l’inspection des PCB.. Le devis est toujours gratuit et rapide - cliquez sur le bouton suivant pour soumettre les spécifications et les fichiers de votre circuit. Nous vous communiquerons rapidement le prix du PCBA.

Demander un devis gratuit pour l’assemblage de PCB

Ressources utiles

•Introduction à la technologie d’inspection automatisée par rayons X

•Introduction à la technologie d’inspection optique automatisée

•Pourquoi la technologie d’inspection par rayons X est-elle si importante dans l’assemblage de circuits imprimés (PCB) ?

•PCBCart propose des tests par lit de clous et des tests à sondes mobiles

•Présentation et capacités du service d’assemblage PCBCart