En tant que technologie d’assemblage de circuits contribuant aux fonctions multiples et aux hautes performances des dispositifs électroniques portables, la technologie intégrée joue un rôle actif dans la réduction du chemin d’interconnexion entre les composants et de la perte de transmission. Elle constitue l’une des solutions permettant de conduire les circuits imprimés (PCBs) vers la miniaturisation, la haute intégrité et les hautes performances. Elle enfouit les dispositifs actifs (ADs) et les dispositifs passifs (PDs) à l’intérieur des cartes ou les intègre dans des cavités. L’application de la technologie intégrée contribue à une réduction notable des points de connexion, des pastilles externes, du nombre de trous traversants et de la longueur des conducteurs, de sorte que l’intégrité de la carte de circuit peut être améliorée et l’inductance parasite du circuit imprimé réduite. Jusqu’à présent, les produits commerciaux, aéronautiques, militaires et médicaux ont été les principaux candidats à l’utilisation de cartes de circuits imprimés à composants intégrés.

Technologie embarquée

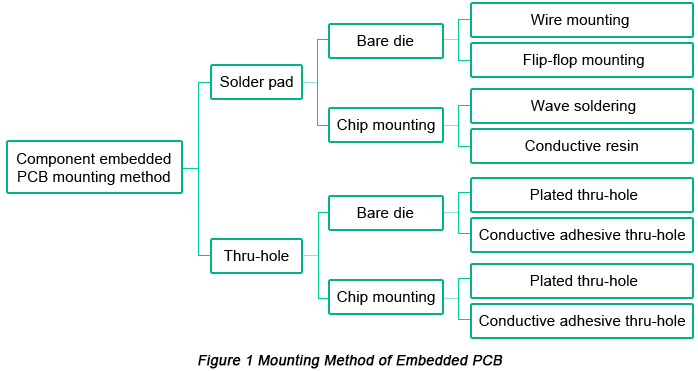

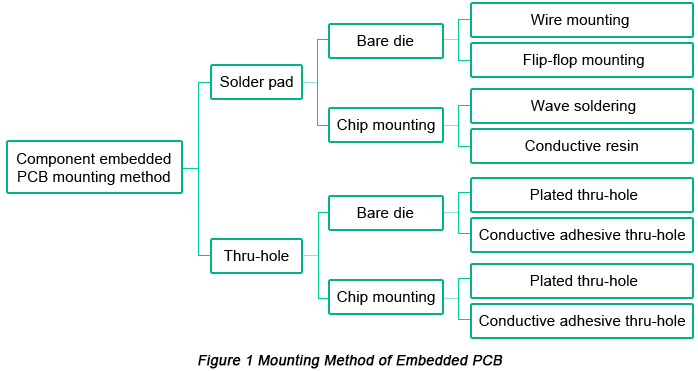

Actuellement, deux technologies intégrées appliquées aux circuits imprimés sont disponibles, qui diffèrent l’une de l’autre en termes de méthode de montage. L’une dépend des pastilles tandis que l’autre repose sur des trous traversants. La figure suivante illustre les principaux types de composants intégrésAssemblage de circuits imprimésméthodes et leurs sous-catégories.

Lorsqu’il s’agit de circuits imprimés à composants intégrés utilisant des pastilles comme méthode de montage, les composants intégrés doivent d’abord être assemblés sur les électrodes formées sur le substrat et les connexions électriques sont réalisées. Ensuite, une résine isolante est appliquée afin de remplir et d’ensevelir les composants et les électrodes. Pour le montage, on a recours à la technologie SMT. De la soudure ou un adhésif conducteur est utilisé comme matériau de montage.

Procédure d’assemblage de circuits imprimés avec composants intégrés

Lorsque le composant à intégrer est une puce nue, il convient de choisir le brasage de puce (die bonding). Si les composants sont des photodiodes (PD), des boîtiers moulés ou des boîtiers de type Wafer Level Chip Scale Package (WLCSP), il convient d’appliquer le brasage par ultrasons, la connexion par effondrement contrôlé (Controlled Collapse Chip Connection), la connexion par soudure encapsulée dans l’époxy (Epoxy Encapsulated Solder Connection, ESC) et la résine conductrice, etc. Le montage AD, en revanche, doit tirer parti de la soudure par vague ou de la résine conductrice.

Sur la base des équipements de fabrication actuels et des capacités technologiques, les avantages du pad en tant que méthode de montage incluent :

|

Méthode de montage

|

Avantages

|

Inconvénients

|

| Montage sur plot |

• Il est accessible ;

• Il présente une technologie clé avec moins de difficultés ; |

• Sa procédure est un peu compliquée ;

• Un flux de processus est nécessaire depuis la fabrication du PCB jusqu’à l’assemblage en technologie de montage en surface (SMT) ;

• Les composants intégrés nécessitent une soudure, ce qui augmente le risque de manque de fiabilité. |

| Montage traversant |

• Il contient peu de procédures ;

• Les composants intégrés n'ont pas besoin de passer par la soudure, ce qui augmente la fiabilité des produits ; |

•Sa grande complexité et son immaturité, en particulier en ce qui concerne la fabrication de microvias et la technologie d’alignement des composants intégrés. |

Cet article abordera la technologie embarquée utilisant le pad comme méthode de montage.

Afin d’évaluer la faisabilité technologique de l’intégration de dispositifs actifs (AD) enfouis dans un circuit imprimé (PCB) et de l’encapsulation de composants montés en surface (SMD) dans une cavité de PCB, il est d’abord nécessaire de mener des recherches sur la conception et les procédés technologiques. Cet article prend comme exemple un PCB double couche intégré avec plusieurs composants d’encapsulation, notamment un boîtier à billes (BGA), un boîtier à échelle de puce (CSP) et un boîtier plat à quatre côtés (QFP).

a. Conception de trace

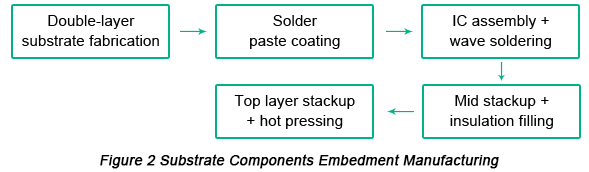

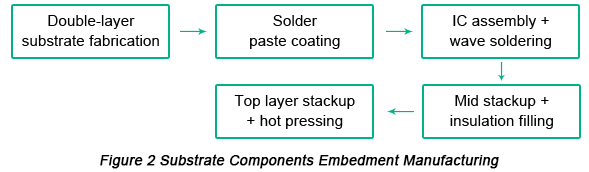

b. Procédure de fabrication de PCB intégrésL’image ci-dessous montre le procédé de fabrication d’un substrat contenant des composants intégrés.

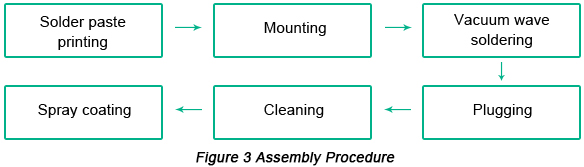

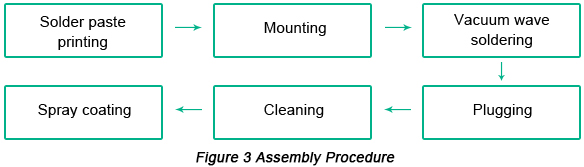

c. Assemblage de composants intégrés dans la cavité. L’assemblage de composants dans une cavité est l’une des principales difficultés en matière de technologie embarquée. D’une part, la technologie traditionnelle d’impression de pâte à braser sur motif planaire ne peut pas être appliquée. D’autre part, lors du procédé de brasage à la vague après un montage réussi, les gaz à l’intérieur de la cavité ne peuvent pas être évacués correctement, ce qui entraîne un taux de porosité élevé dans les soudures. Afin de résoudre ces deux problèmes, il convient d’utiliser la technique d’impression de pâte à braser et la technique de brasage à la vague sous vide, avec un flux de fabrication indiqué ci-dessous.

Étant donné que le montage, le branchement, le nettoyage et la pulvérisation sont déjà des technologies courantes et matures, la suite de cet article se concentrera sur la technologie d’impression de pâte à braser et la technologie de soudure à la vague sous vide.

• La technologie d’impression de pâte à braser entièrement automatique se caractérise par une haute efficacité et une grande précision, elle est appliquée à tous les types de cartes complexes etcircuits imprimés haute densité.

• Pour mettre en œuvre la soudure à la vague, la première étape consiste à réaliser le vide. Lorsque l’intensité de la pression dans la cavité à vide atteint un degré de vide réglementé, les composants du véhicule commencent à être chauffés. La température de la surface de chauffage augmente à une vitesse de 0,5 °C à 1,0 °C par seconde, depuis la température ambiante jusqu’à la température de pointe de la soudure à la vague, soit 200 °C, cette température étant maintenue pendant 120 secondes. Lorsque la brasure est complètement fondue, l’intensité de la pression à l’intérieur de la cavité à vide passe des conditions de vide aux conditions atmosphériques. Avec la compression des cavités à l’intérieur de la brasure en fusion qui se rétractent, la température commence à diminuer.

Essais et inspection

a. Inspection de la qualité de soudure-AXIsera appliqué pour inspecter la qualité de soudure des composants intégrés enfouis dans le PCB. Les éléments d’inspection comprennent les dommages thermiques, brûlures, fissures, rayures, fragmentations, ruptures ou autres dommages. La position de montage des composants et la précision doivent être conformes. La surface de soudure doit être propre, lisse, exempte de fissures, de décollement, d’irrégularités, de fausses soudures, de cavités, de dessoudage, de non-mouillabilité et de chute de métal.

b. Essai électrique- un programme de test doit être conçu pour garantir que tous les circuits à bord peuvent être correctement alimentés et fonctionner lors de la mise sous tension.

c. Test d’intensité mécanique- il vise à tester l’intensité de soudure des composants à l’intérieur de la cavité.

d. Test d’adéquation environnementale- il ne s’applique qu’aux produits qui seront utilisés dans des environnements extrêmes. Le test d’aptitude environnementale couvre un environnement d’essai allant de températures et d’humidité extrêmes aux vibrations et à la pression, conformément aux conditions et exigences spécifiques d’application.